本鋼七號高爐空料線停爐操作實踐

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

本鋼七號高爐空料線停爐操作實踐高維平(本鋼集團煉鐵廠 遼寧 本溪 117000)摘 要:本鋼七號高爐(2850m3)于2017年7月31日采用回收煤氣、爐頂打水降溫空料線,將料面降到風口中心線,并成…

本鋼七號高爐空料線停爐操作實踐

高維平

(本鋼集團煉鐵廠 遼寧 本溪 117000)

摘 要:本鋼七號高爐(2850m3)于2017年7月31日采用回收煤氣、爐頂打水降溫空料線,將料面降到風口中心線,并成功利用軟探尺、爐頂和除塵器煤氣CO2曲線相結合準確判斷料線深度和料面位置,整個過程實現了安全、順利、快速停爐。

關鍵詞:高爐;停爐;空料線

Practice of stopping furnace operation of no.7 blast furnace

Gao wei ping

(BENXI Iron and Steel Group Ironworks,117000)

Abstract:The steel no.7 blast furnace(2850m3) is adopted on July 31,2017, the top of the stove hist the water cooling line, drop the material to the center line of the tuyere, and make use of the soft probe、 the top of the furnace is combined with the carbon dioxide curve of the dust collector accurately judge the depth of the material and the position of the material, the whole process is safe ,smooth and fast.

Keywords: The blast furnace; The furnace;Empty stock line

本鋼七號高爐2005年9月投產,有效容積為2850 m3,30個風口送風,三個鐵口。采用了當今世界最先進的煉鐵工藝技術和裝備,包括皮帶上料、PW水冷氣封無料鐘爐頂、PW軟水密閉循環冷卻系統、陶瓷杯技術與炭磚水冷薄爐襯結構(帶四段銅冷卻壁及一段銅冷卻板)、PW型液壓泥炮和多功能開口機、荷蘭霍戈文式高溫內燃式熱風爐及格柵式陶瓷燃燒器、獨特的上升管、下降管“五通球”連接技術、熱風爐煤氣、助燃空氣分離式熱管換熱器2012年5月7日第一次擴大性小修,之后一直處于高產狀態,各項指標都處于行業前列。

2016年6月份以后爐缸熱流強度逐漸上升,采取釩鈦礦護爐,限氧降低冶煉強度等措施。2017年5月份以后,7-10段銅冷卻壁破損重,漏水量最多時每天300t。而且爐缸的熱流強度上升到歷史最高狀態,最高的單段到18 wkj/m2.h,經東北大學和北京科技大學教授計算,爐缸最薄弱的部位還剩220mm左右。安全生產受到極大威脅。經公司全面考慮后決定于2017年7月31日采用回收煤氣、打水降溫空料線,空料線后放殘鐵停爐大修,對磚襯重新砌筑和冷卻壁全部進行更換。

1停爐前準備工作

1.1預休風前高爐操作制度的調整[1]

(1)提高生鐵含硅量。休風前必須保證高爐爐況穩定順行,生鐵[si]≮0.6%,物理溫度1520℃以上,保證渣鐵物理溫度充沛,流動性良好,嚴防爐況出現高溫、高堿、爐涼等異常爐況。

(2)降低焦炭負荷。為了保證停爐前的爐況穩定順行,通過降低焦炭負荷,進行料柱疏松,并于預休風前提前一個冶煉周期高爐改全焦冶煉。

表1 休風前逐步調整爐料結構

Tab.1 Adjust the charge structure step by step before the wind break

燒結礦t/批 | 馬球t/批 | 焦丁 t/批 | 焦/礦批重 t/批 | 煤量/小時料批 | 干焦比/綜合焦比/燃料比 kg | 堿度/ 〔Si〕 | |

正常 | 52 | 21 | 1.6 | 15.3/73 | 46/6 | 333/493/529 | 1.20/0.6 |

全焦 | 28 | 18 | 2.2 | 16.7/46 | 0/6.5 | 579/ 620/ 655 | 1.10/1.4 |

從爐喉至風口區高爐工作容積為2360m3,料容積為56.11m3,壓縮率為12%,蓋面焦60.0t容積120 m3,可裝入爐料45批,批鐵量28.11t,根據理論計算出鐵量1264.95t,渣量531t左右。

1.2 其他準備工作[2]

(1)檢查冷卻系統破損情況。休風前三、四天對爐體冷卻水系統進行徹底排查,做好破損記錄,對破損冷卻壁水管預休風期間改工業水,水量適當控制。

(2)預休風前完成控料線爐頂打水管制作。打水管共八根,其中四根打水管內徑2.0寸、爐內長度4.0m,每根從前端開孔,開孔長度3.0m,圓周均勻開6排孔,孔距100.0mm,孔徑5.0mm,前端做成扁嘴型,縫隙1.0mm,扁嘴向下傾斜45°,此四根打水管用法蘭盤安裝在爐頂十字測溫處。另四根打水管直徑1.0寸,爐內長度2.5m,每根從前端開孔,開孔長度1.0m,圓周均勻開4排孔,孔距100.0mm,孔徑5.0mm,前端封死,安裝在爐頂打水管處。打水管要做好揚水試驗,要求每個打水管單獨用閘板閥門控制,總管安裝閘板閥門控制。

(3)做好把兩個爐頂放散閥改為液壓控制的準備工作,一個放散液壓控制≯120kpa,一個放散液壓控制≯115kpa,預休風時安裝。空料線時若爐頂壓力大于115kpa時,放散閥能自動開啟放散,壓力下降后能自動關閉;切斷煤氣放散后,放散閥不能出現意外關閉現象。

(4)預休風前加入蓋面焦60.0t,體積120m3。控制好出鐵時間,保證在加完蓋面焦后出鐵結束,鐵后立即休風,休風后料線控制在1.2m,并保持頂溫在200~250℃,以利于爐頂點火。

(5)預休風前末次鐵的鐵口換用低強度無水炮泥堵鐵口,以保證空料線過程中出鐵時鐵口易開。

(6)根據預空料線所需要原燃料量,提前控制好礦槽、焦槽槽位;休風前一天保留兩個焦槽和三個礦槽保產,爭取休風時料倉空,確保開爐裝料質量。休風前做好煤粉噴吹計劃并按計劃要煤確保預休風前一個周期煤粉罐吹空。

1.3 預休風工作

預休風時間為2017年7月30日19:00。根據預休風處理項目,休風進行11小時。安裝兩個量程為28.0m的軟探尺及爐頂打水管;安裝一個液壓控制的爐頂放散閥和開啟裝置,同時將爐頂清理干凈,爐頂各閥液壓油缸膠管全部包石棉繩,防止因爐頂溫度過高引起著火;從爐頂、除塵器各引一支煤氣取樣管(1.0寸)到出鐵場平臺,以方便取樣分析,用以判斷料線深度;全面檢查風口各套,對損壞風口進行更換,送風時風口全開;全面查漏,共查出4塊漏水冷卻板和3根冷卻壁并掐死。

2 空料線停爐操作

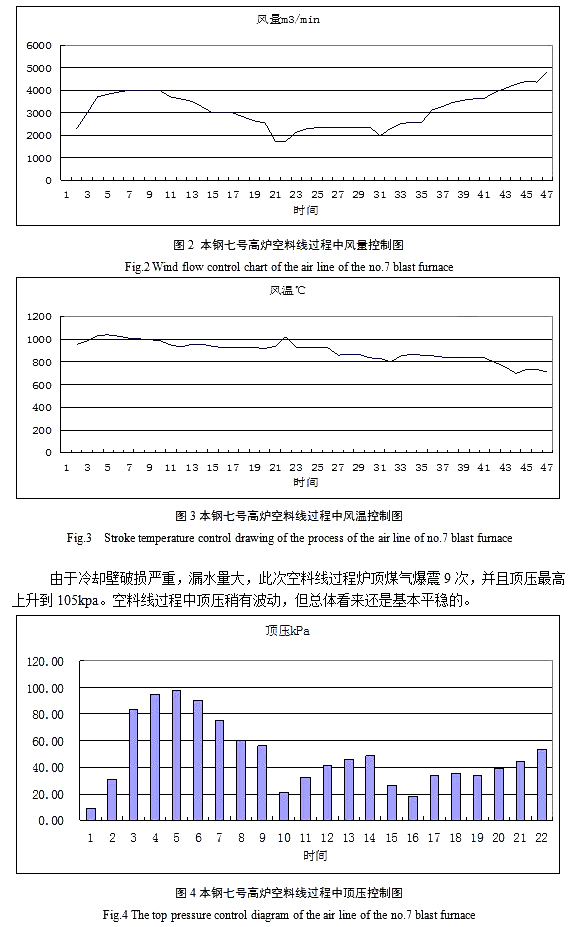

本次采取回收煤氣、爐頂打水降溫空料線法,此方法經濟、安全、快速,而且減少空氣污染和噪音污染。七號高爐于7月31日6:06送風空料線,送風風量2300m3/min,6:30開始回收煤氣。8:00加風至4000m3/min,風壓230kpa,頂壓98kpa,風溫1030℃。 7月31日15:30停止回收煤氣,20:30發現有部分風口吹空,8月1日4:30正常休風,空料線完畢。此次空料線共計22小時24分鐘,料線降到風口中心線以下,死焦堆基本消失。

2.1 料面位置確定

本次采用空料線采取回收煤氣法,根據爐頂、除塵器煤氣成分及料線綜合判斷料面位置。(1)H2上升接近CO2值時,料面在爐身下部;(2)H2>CO2時料面進入爐腰。超過19.5米(2+17.5);(3)CO2回升料面進入爐腹。超過21.5米(2+17.5+2);(4)N2開始上升料面進入風口區25.1m。

7月31日11:10煤氣取樣測得CO2含量4.0%,結合當時料線17.1m,判斷得出料面已經在爐身下部;7月31日12:10煤氣中H2含量大于CO2含量,實測料線18.4m可知料面已經到達爐身下部接近爐腰;16:20后CO2含量開始回升,此時料面已經到達爐腹;21:30 N2開始上升時,料面即將進入風口區。

2.2 風量、風溫及頂壓的控制

在爐況允許的前提下,前期盡量保持較大風量和較高的風溫,以縮短空料線時間;中期為了保持較高風量加快空料線速度,撤風溫操作,目的是降低頂溫、減少打水量,在出現管道的時候迅速減風;后期為了空料線取得好的效果,在頂溫合理的情況下,適當加大風量。

2.3頂溫的控制

安全順利空料線的關鍵是頂溫的控制,頂溫主要利用打水、減風和撤風溫三種手段相結合加以控制。使空料線過程中取得風量、頂溫、打水量三者平衡。打水以安裝在十字測溫上的打水管為主,爐頂打水裝置為輔。爐頂溫度控制合適以及爐頂溫度控制多少合適,要視具體情況而定。打水量過多,爐頂溫度過低,很難保證不使水打在料面上,有可能產生水汽引起的爆震,同時打水量過多,會使煤氣中的H2含量增加,對安全快速停爐不利。爐頂溫度控制過高,易引起爐頂著火和燒壞爐頂設備。

隨著料面的下降,料線變深,頂溫升高,水量打不到料面上,以頂溫平穩,波動小,爆震少、小為原則。空料線期間,前期爐頂溫度控制在450℃,并嚴格控制爐頂打水量。值班室操作人員密切注意爐體及爐頂溫度的變化,防止打水過多,水急劇汽化發生強烈爆震;中期進入爆震區,調整水量和風量保證頂溫平穩,主要以調節風量為主,保持水量不動;放散煤氣后,料線已進入20m以外,料面接近風口區,期間頂溫高,風少煤氣量少,能量小,煤氣僅有溫度沒有能量,為防止風口掛渣,保證渣鐵物理熱充足,采取從450℃~550℃逐步提高頂溫限制,并且加風,根據頂溫限制減少打水量。整個空料線期間打水量為1784噸。

2.4 煤氣放散時間的確定 [3]

為了保證回收煤氣過程的系統安全,空料線過程中每一小時取樣做一次煤氣全分析,并規定滿足下列三個條件之一,停止回收煤氣,放散煤氣:(1)煤氣中H2>12.0%;(2)煤氣中O2>2.0%(3)料線降至18.0m爐腹位置以下。煤氣中H2含量控制在5%以內,若H2大于6%及時減風,減少爐頂打水量,防止爆震。

本次空料線回收煤氣9.5小時,煤氣放散時,H2含量為7.2%,O2含量為1.6%,成分合格,此時料線21m,開爐頂放散,關煤氣切斷,停止回收煤氣。

2.5 出鐵出渣

在停爐過程中應適當控制出鐵次數,末次鐵距前一次鐵的時間間隔不能太短,這樣可使爐缸中儲存一定量的渣鐵,將料柱抬高,使焦炭盡量在風口以上位置燃燒。當風口以上焦炭全部燃燒后,再出盡渣鐵,使殘余爐料下降到風口以下,可大大減少停爐扒料的工作量。最后一次出鐵時當風口轉為混濁,暗紅時,為了徹底降低料面,消除爐缸中心焦堆,加大風量,同時打開兩個鐵口出凈渣鐵。

根據送風風量和空料線實際情況,安排出鐵時間。第一次出鐵安排在送風后1.5小時,此次打開鐵口排放渣鐵為進一步加風做準備;第二次鐵在料面快降至爐身中下部時,多吹一段時間;推遲最后一次出鐵,以求盡量把料面降到風口以下;最后一次鐵三場同時出鐵,將渣鐵放凈。

表2本鋼七號高爐空料線過程中的出鐵情況

Tab.2 Lron condition in the process of blast furnace air line no.7

鐵口 | 出鐵時間 | 出鐵量/噸 | 出渣量/噸 | [Si] | [s] |

3 | 7月31日7:30-11:20 | 800 | 360 | 1.7% | 0.0299% |

2 | 7月31日14:10-17:15 | 100 | 260 | 2.2% | 0.0356% |

3 | 8月1日2:20-空料線結束 | 無鐵量 | 無渣量 |

| |

1 | 8月1日3:20-空料線結束 | 無鐵量 | 無渣量 |

|

|

2 | 8月1日3:50-空料線結束 | 無鐵量 | 無渣量 |

| |

3 結語

(1)本鋼七號高爐回收煤氣空料線停爐是成功的,停爐前操作制度的調整以及準備工作為達快速、安全停爐提供了可靠保障。

(2)次停爐在打水裝置上的改進是成功的,打水量均勻, 爐頂溫度控制在450~550℃之間,爐頂溫度控制得當,爐頂溫度的穩定主要得益于爐頂打水裝置的改進、打水量控制合適。

(3)控制好出鐵次數和出鐵時間,渣鐵處理得當,最后一次鐵三個鐵口全開噴吹能大大減少停爐扒料的工作量。

參考文獻

[1] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2005.

[2] 王筱留.高爐生產知識問答[M].北京:冶金工業出版社,2003.

[3] 劉云彩.現代高爐操作.北京[M]:冶金工業出版社,2016.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁