LF精煉爐在線脫氧智能造渣模型開發

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

LF精煉爐在線脫氧智能造渣模型開發倪培亮 (萊蕪鋼鐵銀山型鋼有限公司煉鋼廠,山東萊蕪…

LF精煉爐在線脫氧智能造渣模型開發

倪培亮

(萊蕪鋼鐵銀山型鋼有限公司煉鋼廠,山東萊蕪 271104)

摘 要:萊鋼開發出適用于鋁鎮靜鋼的LF爐智能造渣模型。造渣模型在線讀取轉爐數據,根據轉爐出鋼過程中加料數據和轉爐下渣量計算出進站爐渣的氧化性、成份等進站初始條件;根據進站爐渣中的氧化性確定出脫氧劑加入量;根據目標渣系成份和進站爐渣成份確定出造渣料的加入數量。模型預報結果與實際加料數據偏差較小,取得了較好的預報效果。

關鍵詞:造渣;智能;LF精煉爐;模型;

Development LF Refining Furnace Slag and Intelligent Online Deoxy Model

NI Peiliang

(Laiwu Steel Yinshan Steel Co. steel plant, Shandong, Laiwu, 271104)

Abstract: Laiwu Steel to develop LF furnace slag intelligent model for aluminum killed steel. BOF slag model online to read data, calculated the amount of slag pit slag oxidation, and other ingredients according to the following initial conditions pitted steel converter process and feed data converter; based on the oxidation of slag pit calculated Deoxidizer amount; according to the target pit slag slag system ingredients and calculate the amount of ingredients added slagging material. Model prediction results and the actual feed data deviation is small, and achieved good forecast effect

Key words: slagging; intelligent; LF refining furnace; model;

1 前言

目前,國內煉鋼廠精煉車間造渣過程主要是現場工人根據自己的經驗決定造渣料的加入量和加入方式,沒有固定的操作規程可依,從而導致個別爐次爐渣偏稀、耐材侵蝕嚴重、連鑄過程出現水口堵塞、鋼中夾雜物含量不穩定等問題的出現。為解決人工操作的不穩定性,萊鋼嘗試通過模型和計算機來精確控制LF精煉爐造渣,實現精煉造渣料的在線智能加入,從而達到優化精煉效果、穩定精煉鋼水質量、推進標準化作業的目的。

2 智能造渣模型建立

智能造渣模型利用轉爐吹煉終點溶解氧、轉爐出鋼過程加鋁錳鐵量、轉爐出鋼過程加合成渣量、預熔渣量、LF精煉終點酸溶鋁值、硅含量的值計算出LF精煉需喂入的鋁線量、碳化鈣量、石灰量【1】。

出于生產成本的考慮,萊鋼的LF精煉爐生產過程中是不添加含有Al2O3、SiO2、MgO成分的造渣料的,LF精煉渣中的Al2O3、SiO2、MgO主要來源是脫氧產物、合金燒損產物、LF進站渣帶入等,所以Al2O3和SiO2、MgO的量是不可控的, Al2O3和SiO2、MgO之間的比例也是不可調的,生產中只能通過調節爐渣中CaO的百分濃度來達到調節爐渣的黏度、堿度、發泡性等物理化學性能的目的,模型計算過程中也只計算鋁線、碳化鈣、石灰、螢石的加入量。

2.1 LF爐進站爐渣中FeO含量的計算

萊鋼煉鋼廠裝備MES信息系統,能實現煉鋼廠內數據共享,為造渣模型的開發提供了基礎。轉爐裝備有轉爐出鋼滑板擋渣系統,能穩定轉爐下渣量,轉爐下渣量波動在很小的范圍內,通過生產試驗證明,把轉爐下渣量設定為固定值進行計算能滿足造渣模型的計算準確度需求。

對于轉爐出鋼過程中只加鋁質脫氧劑的鋼種,根據造渣模型參數界面設定的轉爐下渣量、從轉爐出鋼到LF進站這段時間內鋼水中鋁元素的減少量來計算LF進站爐渣中FeO含量,如式①

WFeO=Wslag_轉×(ωFeO/100)-(W加鋁-出鋼-W鋁損-脫溶解氧-W檢測-LF進站)×(q1/100) ①

對于轉爐出鋼過程中即加鋁質脫氧劑又加硅類合金的鋼種,由于鋼水中硅含量較高,脫氧過程的限制環節為爐渣中氧向反應界面的傳輸,脫氧速度只與爐渣中FeO含量有關,以②式計算LF進站爐渣中FeO含量

WFeO=Wslag_轉×(ωFeO/100)×(1-q2/100 ) ②

式①②中WFeO為進站爐渣中FeO質量,(kg);Wslag_轉為轉爐下渣量,(kg);ωFeO為轉爐渣中FeO百分含量,(%),可根據轉爐終點氧含量進行經驗計算; W加鋁-出鋼為轉爐出鋼過程中加入的鋁質脫氧劑質量,(kg); W鋁損-脫溶解氧為脫鋼水中溶解氧消耗的鋁質脫氧劑質量,(kg);W檢測-LF進站為進站檢測到的酸溶鋁質量,(kg);q1為鋁脫爐渣中氧的效率,(%), 根據經驗數據獲得;q2為出鋼過程中爐渣中FeO被脫除的比例,(%),根據經驗數據獲得;以上參數中的Wslag_轉、q1、q2需在造渣模型的參數界面中進行設定。

2.2 LF精煉爐需加入鋁的質量和碳化鈣的質量的計算

鋁線有脫氧和配成份的作用,把脫氧所需的鋁的量和配成份所需的鋁的量分別計算出來再相加即為需加入的鋁量。在模型的參數界面上設定出鋁和碳化鈣占脫氧劑的比例、鋁和碳化鈣的脫氧效率,然后以式③和式④計算鋁和碳化鈣的加入量

W鋁=WFeO×(γ1/q1)+(GAl×100/q3--W檢測-LF進站) ③

WCaC2=WFeO×(γ2/q4) ④

③④式中, W鋁為需加入的鋁的質量,(kg); γ1為鋁占脫氧劑的比例,(%);q1為鋁脫爐渣中氧的效率,(%);GAl為鋼水成份中目標鋁的質量,(kg); q3為鋁轉換為酸溶鋁的轉化率,(%)。WCaC2為需加入碳化鈣的量,(kg);γ2為碳化鈣占脫氧劑的比例,(%);q4為碳化鈣的利用率,(%);以上參數中的γ1、GAl、q3、γ2、q4需在造渣模型的參數界面中進行設定。

W鋁=WFeO×(γ1/q1)+(GAl×100/q3--W檢測-LF進站) ③

WCaC2=WFeO×(γ2/q4) ④

③④式中, W鋁為需加入的鋁的質量,(kg); γ1為鋁占脫氧劑的比例,(%);q1為鋁脫爐渣中氧的效率,(%);GAl為鋼水成份中目標鋁的質量,(kg); q3為鋁轉換為酸溶鋁的轉化率,(%)。WCaC2為需加入碳化鈣的量,(kg);γ2為碳化鈣占脫氧劑的比例,(%);q4為碳化鈣的利用率,(%);以上參數中的γ1、GAl、q3、γ2、q4需在造渣模型的參數界面中進行設定。

2.3 石灰加入量的計算

在模型的實際應用中,在模型的目標渣系成份界面中設定出爐渣中是生成何種類型的鋁酸鈣(設定出鋁酸鈣中CaO和Al2O3的質量比),何種類型的硅酸鈣(設定出硅酸鈣中CaO和SiO2的質量比)來達到調節爐渣堿度、黏度、流動性的作用

首先,根據轉爐下渣量、轉爐渣成份、轉爐出鋼加鋁質脫氧劑的量、鋼包耐材侵蝕量、LF鋁加入量、鋼水酸溶鋁目標值計算出爐渣中的的Al2O3總質量;根據轉爐下渣量、轉爐渣成份、硅合金加入量、硅合金回收率計算出爐渣中的的SiO2總質量,進而根據設定好的目標渣系成份計算出生成目標鋁酸鈣和目標硅酸鈣需要的石灰質量,再減去爐渣中已有的石灰質量(包括轉爐渣中的石灰質量、出鋼過程中加入渣料的石灰質量)即為LF精煉爐需補加的石灰質量,式⑤⑥⑦分別計算爐渣中Al2O3的總質量、SiO2的總質量和LF精煉爐需要加入的石灰質量:

W渣_Al2O3=W耐材_Al2O3+Wslag_轉×(θ轉_Al2O3/100)+W轉爐出鋼_Al2O3量+WLF_Al2O3量 ⑤

W渣_SiO2= Wslag_轉×(θ轉_SiO2/100)+W合金燒損_SiO2量 ⑥

W石灰=W渣_Al2O3×k1+ W渣_SiO2×k2-Wslag_轉×(θ轉_CaO/100)- W轉爐出鋼_CaO量 ⑦

⑤⑥⑦式中:W渣_Al2O3為渣中三氧化二鋁的質量,(kg);W渣_SiO2為渣中二氧化硅的質量,(kg);W石灰為LF精煉爐需要加入的石灰量,(kg);W耐材_Al2O3為沖刷掉鋼包耐材中三氧化二鋁的質量,(kg); W轉爐出鋼_Al2O3量為轉爐出鋼過程中由于脫氧生成的Al2O3的質量,(kg); WLF_Al2O3量為LF精煉過程中由于脫氧生成的Al2O3的質量,(kg);W合金燒損_SiO2量為由于硅合金燒損生成的SiO2的量,(kg);W轉爐出鋼_CaO量為轉爐出鋼過程中加入的石灰質量,(kg); θ轉_Al2O3為轉爐渣中的三氧化二鋁的百分含量,(%); θ轉_SiO2為轉爐渣中二氧化硅的百分含量,(%);θ轉_CaO為轉爐渣中CaO的百分含量,(%);。k1為目標類型鋁酸鈣中CaO和Al2O3的質量比,k2為目標類型硅酸鈣中CaO和SiO2的質量比;以上參數中的W耐材_Al2O3、θ轉_Al2O3、θ轉_SiO2、θ轉_CaO、k1、k2需在造渣模型的參數界面中進行設定。

2.4 螢石加入量計算

螢石和爐渣中的FeO和Al2O3都有加快化渣速度的作用,所以如果LF進站爐渣中的FeO和Al2O3較多,則不需要加螢石,如果LF進站爐渣中的FeO和Al2O3較少,則需要加螢石,以式⑧來計算螢石加入量。計算時,把螢石、FeO、Al2O3的相對化渣效果用數字進行表示,然后相加列一個方程,精煉過程中需要總相對化渣效果等于一個設定數值。通過式⑧可計算出螢石加入量。

WCaF2×ηCaF2+W渣Al2O3_進×ηAl2O3+WFeO×ηFeO=k3 ⑧

式中:WCaF2為螢石量加入量,kg;ηCaF2為螢石的化渣速度貢獻系數,可根據生產經驗總結出來,為常數;W渣Al2O3_進為進站渣中Al2O3的質量,(kg),可根據生產數據計算出來;ηAl2O3為Al2O3的化渣速度貢獻系數,可根據生產經驗總結出來,為常數;WFeO為進站渣中FeO的質量,(kg);ηFeO為FeO的化渣速度貢獻系數, 可根據生產經驗總結出來,為常數;k3為表示“總化渣效果”的常數。以上參數中的ηCaF2、ηAl2O3、ηFeO、k3需在造渣模型的參數界面中進行設定。

2.5 模型計算數據的修正

精煉進行約12分鐘后,會進行第一次測溫取樣,檢測鋼樣成份后,將檢測到的酸溶鋁含量和LF精煉爐添加的鋁量進行對比,計算脫氧效果,并反推出爐渣中FeO含量,進而修訂轉爐下渣量,模型根據修正后的 轉爐下渣量重新計算脫氧劑和造渣料的加入量。

模型將原材物料的成份、生產經驗總結出的數據、計算方程的比例系數等設定成可變的參數,模型共設定100多個可變參數,這些參數相當于100多個關節,使得模型靈活多變,能適合不同的生產工藝。比如在模型的實際應用中,為了節約造渣料,提高模型利用率,通常是調整變量參數,使得第一次的計算結果為造渣料加入量的下限,在第一次鋼樣成份檢測出來后,模型根據修正后的計算結果再次加入一批造渣料。

3 在線智能脫氧造渣模型的實現及結果

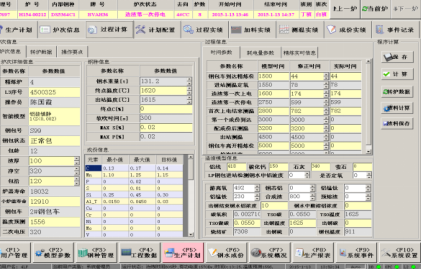

智能造渣模型由高級程序語言C#編程,預報界面直接嵌入到萊鋼已有模型“智能煉鋼”中,其計算過程界面和加料過程界面,如圖1、2所示。

圖1 造渣模型過程計算界面

圖2 造渣模型加料過程界面

4 應用效果

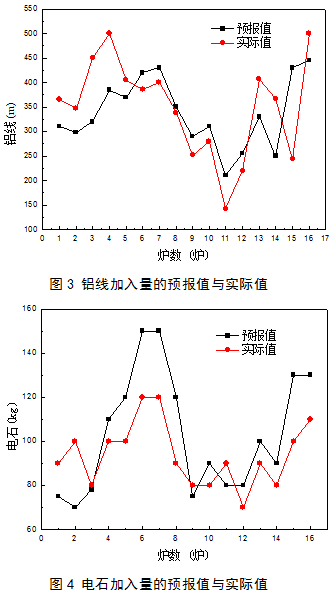

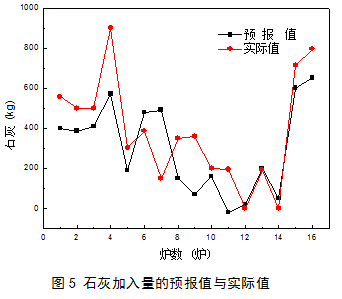

生產過程中應用智能造渣模型進行16爐線上測試,對造渣材料加入量進行預報,其結果見表1及圖3~5。從中可以看出,鋁線的最大相對誤差為0.76,最小相對誤差為0.04,平均相對誤差0.21;電石的最大相對誤差0.33,最小相對誤差0.02,平均相對誤差0.17;石灰的最大相對誤差2.2,最小相對誤差0.04,平均相對誤差0.47,有的預報結果與實際數據有大的差距,也是由于很多參數不能實時準確的給定,無法實時準確測量,使得預報結果與現行數據有大的差距。

爐號 | 預報值 | 實際值 | 相對誤差 | ||||||

鋁線(米) | CaC2 (kg) | 石灰(kg) | 鋁線 (米) | CaC2 (kg) | 石灰(kg) | 鋁線 | CaC2 | 石灰 | |

H144-4303 | 310 | 75 | 400 | 366 | 90 | 557 | 0.15 | 0.16 | 0.28 |

H144-4304 | 298 | 70 | 385 | 347 | 100 | 500 | 0.14 | 0.30 | 0.23 |

H144-4305 | 320 | 78 | 410 | 450 | 80 | 500 | 0.29 | 0.02 | 0.18 |

H142-4272 | 385 | 110 | 570 | 500 | 100 | 900 | 0.23 | 0.10 | 0.36 |

H142-4221 | 370 | 120 | 190 | 405 | 100 | 302 | 0.08 | 0.20 | 0.37 |

H144-4298 | 420 | 150 | 480 | 386 | 120 | 386 | 0.08 | 0.25 | 0.24 |

H144-4295 | 430 | 150 | 490 | 400 | 120 | 150 | 0.07 | 0.25 | 2.20 |

H143-4253 | 350 | 120 | 150 | 338 | 90 | 350 | 0.04 | 0.33 | 0.57 |

H143-4252 | 290 | 75 | 70 | 252 | 80 | 359 | 0.15 | 0.06 | 0.80 |

H141-4553 | 310 | 90 | 160 | 280 | 80 | 200 | 0.11 | 0.12 | 0.2 |

H144-4279 | 210 | 80 | -20 | 142 | 90 | 195 | 0.48 | 0.11 | 1.10 |

H144-4278 | 255 | 80 | 20 | 220 | 70 | 30 | 0.16 | 0.14 | 0.50 |

H144-4246 | 330 | 100 | 200 | 407 | 90 | 191 | 0.19 | 0.11 | 0.04 |

H144-4245 | 250 | 90 | 50 | 367 | 80 | 60 | 0.32 | 0.12 | 0.16 |

H144-4233 | 430 | 130 | 600 | 244 | 100 | 713 | 0.76 | 0.30 | 0.15 |

H144-4232 | 445 | 130 | 652 | 500 | 110 | 795 | 0.11 | 0.18 | 0.18 |

5 結論

(1)根據鋁氧關系,建立了鋁線和電石加入量的理論模型,并根據SiO2、Al2O3的量建立了石灰的加入量模型。應用高級程序語言C#編程,將預報界面直接嵌入到萊鋼已有“智能煉鋼”模型中,完成在線脫氧造渣模型的開發。

(2)應用在線脫氧造渣模型,進行渣料加入量的預報,鋁線的最大相對誤差為0.76,最小相對誤差為0.04,平均相對誤差0.21;電石的最大相對誤差0.33,最小相對誤差0.02,平均相對誤差0.17;石灰的最大相對誤差2.2,最小相對誤差0.04,平均相對誤差0.47,取得了較好的預報效果。

參考文獻:

[1]F.奧特斯著;倪瑞明等譯.鋼冶金學[M].北京:冶金工業出版社.1997:42-83.

- 上一篇:高爐鐵口維護實踐 下一篇:400m2燒結礦質量提升生產實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁