提高邯寶兩座3200m3高爐噴煤速率穩定性的研究

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

提高邯寶兩座3200m3高爐噴煤速率穩定性的研究袁 杰 馮 帥(河北鋼鐵集團邯鄲鋼鐵公司 邯寶煉鐵廠 河北 邯鄲 056000)摘 要:通過改造噴煤罐排氣裝置、改進操作參數、增加新小放散管道…

提高邯寶兩座3200m3高爐噴煤速率穩定性的研究

袁 杰 馮 帥

(河北鋼鐵集團邯鄲鋼鐵公司 邯寶煉鐵廠 河北 邯鄲 056000)

摘 要:通過改造噴煤罐排氣裝置、改進操作參數、增加新小放散管道等方面提高了噴煤速率的穩定性,噴煤的瞬時速率能夠控制在±5t/h以內,為高爐長期穩定順行創造了有利條件。改造的排氣裝置增大了過濾面積,縮短了裝煤時間,排氣裝置無任何死角,避免了積煤,保證了噴煤的安全性。改進操作參數使得煤粉在噴吹罐內充分流化,為穩定噴吹創造了前提條件。增加新小放散管道,穩定了噴煤罐的壓力,也穩定了噴煤速率。

關鍵詞:噴煤罐;噴煤速率;排氣裝置;新小放散管道

1 引言

提高高爐噴煤速率的穩定性有利于穩定高爐操作和高爐爐溫控制,同時可以提高煤粉燃燒率,提高高爐煤比,降低焦比。噴煤穩定性包括兩方面,一是整點噴煤準確率,二是瞬時噴煤均勻率。準確率影響高爐的焦比、煤比和燃料比;噴吹煤粉的均勻率影響著高爐的透氣性指數,瞬時速率偏差過大,可能導致爐況波動[1-4]。目前,邯寶煉鐵廠兩座高爐的噴煤準確率難以控制在±1t以內,且均勻率偏差較大,有時瞬時速率偏差15t以上,兩方面均需要進一步改善。

2 噴煤罐排氣裝置的改進

高爐噴煤多采用并罐無間隔噴吹模式以保證高爐不停煤,并罐噴煤是兩個罐交替工作,例如:A罐噴吹的同時,B罐要進行放散、裝煤、充壓、等待這四道工序。噴煤罐的排氣裝置直接影響裝煤時間,B罐裝煤工序過快會對整個平臺產生較大的沖擊力,影響A罐稱重,進而影響噴煤速率;B罐裝煤過慢,充壓時間被迫縮短,影響煤粉在罐內的流化,也會影響噴煤速率。

目前,大多數高爐噴煤罐的排氣裝置是通過連通管上下連通煤粉倉和噴煤罐,連通管上分別安裝下煤閥和進煤閥,下煤閥和進煤閥之間設有排氣管道,排氣管道末端安裝氣體濾網。在裝煤過程中,只允許氣體通過,煤粉落回排氣管道。此種噴煤罐的排氣裝置有以下不足之處:(1)氣體濾網面積小,易堵塞氣孔,導致氣體無法排除,影響稱重;(2)過濾慢,裝煤時間太長,噴煤罐充壓時間被迫縮短,影響煤粉在罐內的流化,進而影響噴煤速率的穩定性;(3)排氣管道內有死角,煤粉長時間堆積,有自燃、爆炸的危險性。(4)下煤閥磨損漏氣時不能及時發現,影響高爐噴煤穩定性,高爐休風后下煤閥只能拆卸檢查,費時費力。

改造后的高爐噴煤罐排氣裝置構成:包括通過連通管上下連通煤粉倉和噴煤罐,連通管上分別安裝下煤閥和進煤閥,下煤閥和進煤閥之間設有排氣管道,排氣管道由半圓椎體耐磨裝置、濾袋支撐架、圓環條、針刺氈構成。半圓椎體耐磨裝置尖頭朝下安裝在連通管上,其上方安裝濾袋支撐架,支撐架底部安裝圓環條。針刺氈安裝在濾網支撐架外部,底部固定在圓環條上。裝煤時,氣體可以通過針刺氈排出,煤粉則落到半圓椎體耐磨裝置,通過連通管落回噴煤罐,如圖1所示。

1煤粉倉、2下煤閥、3連通管、4進煤閥、5噴煤罐、6半圓錐體耐磨裝置、7圓環條、8針刺氈、9濾袋支撐架、10氣體過濾板。

安裝的濾袋支撐架和針刺氈,增加了過濾面積。噴煤罐改進的排氣裝置的針刺氈長度為1600mm,直徑133mm,過濾面積(π·d·h+πr2)為0.682078m2,原過濾網的直徑為200mm,過濾面積(π·r2)為0.0314m2,改進后的過濾面積是原面積的21.7倍。過濾面積增大,能夠縮短裝煤時間,為充壓流化贏取了時間,納入自動化程序后,裝煤時間由9~10min縮短到1~1.5min,保證了噴煤的穩定性。同時排氣裝置無死角,避免了積煤,保證了噴煤的安全性。

在噴煤過程中,若下煤閥完好無損,不漏氣,針刺氈內不會有煤粉。若下煤閥已磨損漏氣,氣體和煤粉會從磨損處漏出,氣體從針刺氈排出,而煤粉則留在針刺氈內部,待此罐煤粉噴完后,罐內壓力放散完畢,針刺氈內煤粉會隨煤粉倉的煤粉裝入噴煤罐。該發明解決了在正常噴煤時,可以檢查下煤閥是否磨損漏氣,達到了提早處理的目的。

3 噴煤操作參數的改進

邯鋼高爐噴煤系統采用并罐無間隔噴吹模式以保證高爐不停煤,A罐噴吹時間=B罐放散時間+B罐裝煤時間+B罐充壓時間+B罐等待時間。噴煤罐放散時間、裝煤時間是一定值,盡量增大充壓時間,縮短等待時間可以使煤粉在噴煤罐中充分流化,同時降低氮氣的消耗量。通過上錐部流化、下錐部流化、底部流化、反吹流化向噴吹罐內進行充壓流化。根據工藝計算和實踐經驗設定進入每個流化孔的氮氣流量比例為,Q上錐部流化:Q下錐部流化:Q底部流化:Q反吹流化 = 5:5:6:6。頂部的大充壓閥只作為應急充壓,當工作罐出現問題必須倒罐而備用罐壓力沒有達到要求時,進行應急充壓。

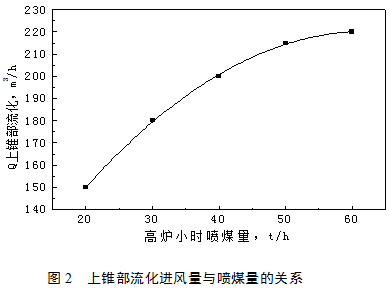

對邯鋼噴吹系統數據研究得到上錐部流化進風量與噴煤量的關系,如圖2所示。

對圖2曲線進行擬合,得出上錐部流化風量與高爐小時噴煤量的數學方程:

Q = -0.03929*M2+4.89286*M + 68 R2=0.99826(1)

Q—上錐部流化風量,kg/t。

M—高爐小時噴煤量,kg/t。

R—置信度。

由擬合方程(1)可知,隨著高爐噴煤量的增加,噴吹罐的工作時間縮短,上錐部流化、下錐部流化、底部流化、反吹流化的流量必須加大,滿足高爐需求的同時,盡量使煤粉在噴吹罐內充分流化。

4 增加新小放散管道

噴煤罐頂部有兩個放散管道,分別是直徑為150mm的大放散管道和直徑為100mm小放散管道。在噴煤過程中,大放散關閉,小放散根據實際罐壓和設定罐壓的差值自動開閉。此時,噴煤罐的壓力波動較大,超過±0.02Mpa,壓力不穩定,導致噴煤速率不穩定。

在噴煤罐頂部增加一條直徑為50mm的新小放散管道,新小放散閥根據實際罐壓和設定罐壓的差值自動調節。噴煤速率穩定的前提條件是工作罐罐壓的穩定,實際罐壓和設定罐壓的差值越小,越有利于煤粉準確均勻的噴吹。但此時小放散閥會頻繁開關,降低了設備使用壽命,更換設備的同時也會影響噴煤速率的穩定性。兼顧罐壓穩定和設備使用壽命考慮,差值設定為0.006Mpa。

(1)實際罐壓高于設定罐壓0.006Mpa時,小放散打開,待兩者相等時,小放散關閉。

(2)實際罐壓低于設定罐壓0.006Mpa時,穩壓閥打開,待兩者相等時,穩壓閥關閉。

5 實施效果

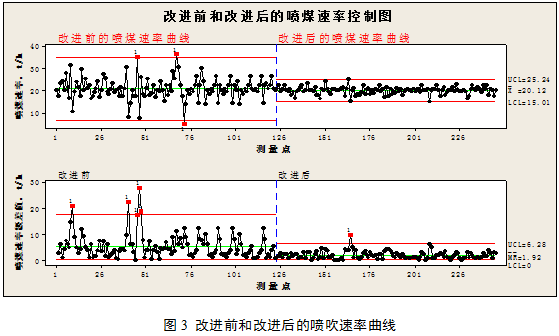

通過改造噴煤罐的排氣裝置、改進操作參數、增加新小放散管道等方面提高了噴煤速率的穩定性,如圖3所示。按設定噴煤量為20t比較,改進前的噴煤準確率為20.94t,偏出差值0.94t,改進后的噴煤準確率為20.12t,僅偏出0.12t。改進前的噴煤均勻率極大值為36.44t/h,極小值為5.36t/h,最大偏差16.44t/h,改進后的噴煤均勻率極大值為24.94t/h,極小值為15.21t/h,最大偏差4.94 t/h左右。改進前的噴煤移動極差為27.84t/h,改進后的移動極差為9.63t/h,移動極差大幅度減小也表明噴煤過程穩定性的提高。因此,杜絕了因噴煤速率波動導致高爐減風的情況,為高爐長期穩定順行創造了有利條件。

6 結論

1)通過改造噴煤罐排氣裝置、改進操作參數、增加新小放散管道等方面提高了噴煤速率的穩定性,噴煤穩定率控制在±5t以內,為高爐長期穩定順行創造了有利條件。

2)通過對排氣裝置結構改進,增大了過濾面積,縮短了裝煤時間,提高了噴煤的穩定性;同時改進的排氣裝置無任何死角,避免了積煤,保證了噴煤的安全性。正常噴吹時可以檢查下煤閥是否磨損漏氣,能提早處理。

3)改進了工藝操作參數,設定了上錐部流化、下錐部流化、底部流化、反吹流化的氮氣流量比例,使得煤粉在噴吹罐內充分流化,為穩定噴吹創造了前提條件。

4)增加小放散管道,穩定了噴煤罐的壓力,也穩定了噴煤速率。兼顧罐壓穩定和設備使用壽命考慮,差值設定為0.006Mpa。

參考文獻

[1] 張賀順,王曉朋,霍吉祥. 首鋼京唐2號高爐提高煤比的措施[J].煉鐵.2012,31(5)23~25.

[2] 王竹民,呂慶,王磊. 原燃料冶金性能對邯鋼高爐噴煤的影響[J].鋼鐵.2010,45(5)7~10.

[3] 王學伶. 邯鋼老區高爐煤粉系統升級改造實踐[J].河北冶金.2014,1,60~62.

[4] 王向明. 大高爐噴煤濃相輸送工藝特點[J].河北冶金.2011,11,16~18.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁