武鋼2號高爐空料線回收煤氣停爐

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

武鋼2號高爐空料線回收煤氣停爐彭 浩 張建鵬(武鋼有限煉鐵廠 湖北 武漢 430080) 摘 要:武鋼2號高爐采用空料線回收煤氣方法進行停爐。通過停爐前保持穩定順行的爐況,在停爐過程中,…

武鋼2號高爐空料線回收煤氣停爐

彭 浩 張建鵬

(武鋼有限煉鐵廠 湖北 武漢 430080)

摘 要:武鋼2號高爐采用空料線回收煤氣方法進行停爐。通過停爐前保持穩定順行的爐況,在停爐過程中,采用高頂壓、大風量,并通過合理控制停爐操作參數和爐頂打水量,來控制爐頂煤氣中的H2和O2含量,實現空料現過程無爆震,并延長了回收高爐煤氣時間,實現了安全、環保、快速停爐。

關鍵詞:高爐、回收煤氣、空料線、停爐

武鋼2號高爐于2010年12月21日點火開爐,高爐設計爐容1536m3,因在上代爐齡的基礎上進行恢復性大修,仍然沿用原有的工業水冷卻系統。高爐投產后,爐況一直保持穩定順行,各項技術經濟指標保持較好的水平。2014年冷卻壁開始出現破損,主要集中在七段勾頭,2015年,七段勾頭損壞趨勢加大,并向八段發展。至2016年初,七段勾頭損壞率高達85%,八段勾頭損壞高達50%,冷卻壁壁體六到八段也有不同程度的損壞。爐身因冷卻壁破損嚴重,七段爐皮經常會出現溫度高發紅,被迫進行外部打水冷卻。2016年8月26日,武鋼2號高爐按去產能計劃,正式停爐。

1 停爐前的準備

為確保安全、順利停爐,對停爐前各項工作進行了認真準備。

1.1 爐頂打水系統準備

2號高爐原有的打水系統打水能力僅120t/h,且部分打水管道已經堵塞。為了確保停爐過程中打水能力滿足要求,并進一步改善打水的霧化效果,對爐頂打水系統進行全面改造,適當加大爐頂打水主管道管徑,并配置兩臺增壓泵(一用一備),使爐頂最大打水能力可達到180m3/h。同時,對爐頂打水噴頭進行重新設計,采用六個霧化打水噴頭環向均勻分布于爐喉,對每個打水頭單獨安裝電動閥,并實現主控室手動閥操作控制。電動閥設置正、反向兩個按鈕,通電動作,斷電停止,確保操作過程中能自如調整閥門開度來控制爐頂打水量。

1.2 停爐前的操作調整。

2016年8月24日,開始使用Mn礦,加入量為600kg/批(礦批26.6t),堿度由原來的1.15下調至1.10。焦炭由原來的干濕混上改為全干焦冶煉,為了保持兩股氣流的穩定,中心焦相應由3環減至2環。用Mn礦后,鐵水中Mn含量由原來的0.15%左右上升至0.6%左右。使用Mn礦后,爐底溫度略有所升高(見表1)。

表1 Mn礦洗爐前后爐底溫度對比

爐底溫度監測點 | A | C | D | E | G | H | 平均 | 中心 |

使用前 | 339 | 575 | 547 | 553 | 損壞 | 457 | 446 | 651 |

使用后 | 350 | 596 | 568 | 574 | 損壞 | 478 | 465 | 672 |

另外,正常生產時,鐵口角度為10.5°為了確保停爐過程中最大限度出凈爐缸渣鐵,在停爐前,分兩次逐步加大鐵口角度,至24日,鐵口角度調至12.2°。

2 空料線停爐

2.1上停爐料

24日23:30,開始全焦冶煉,焦炭負荷3.5,同時理論堿度進一步下調至1.05,并于24:00以海南代燒結12t。

25日1:30開始上停爐料,調輕焦炭負荷至2.5,中心焦由2環減至1環。由于2號高爐是用料車上料,最大焦批只能達到7t,焦炭負荷2.5是,焦批為10.4t,在上料過程中,采取以每兩批料加一次凈焦的方式來補足焦批。根據冶煉周期計算停爐料共需加料43批,按要求對料槽進行備料,確保小休風前,停爐料正好到達風口區域,料槽中料正好用空。4:30停煤,煤槍空吹N2。6:00,Mn礦槽存用空,因組織Mn礦再進槽難以滿足全部槽空的要求,停用Mn礦,并保持原有堿度及負荷不變。7:30開鐵口準備小休風時,因公司煤氣嚴重不足,煤氣平衡困難,高爐小休風時間推遲。8:30堵口后,于9:20開鐵口,10:40才按正常程序休風,爐頂點火趕荒煤氣。休風時料線3.5m。期間上停爐料累計54批,并于最后上7t凈焦蓋住料面。最后一次鐵時,停爐料已經下達。最后兩次鐵水爐渣主要成份見表2。

表2 小休風前最后兩次鐵水爐渣主要成份

鐵次 | [Si] | [s] | [Mn] | (SiO2) | (CaO) | (Al2O3) | (MgO) | R |

23513 | 0.571 | 0.036 | 0.532 | 33.71 | 37.08 | 17.53 | 8.38 | 1.10 |

23514 | 0.950 | 0.029 | 0.664 | 33.79 | 38.95 | 16.40 | 8.37 | 1.15 |

2.2 空料線操作

26日14:00開始送風,14:30,風量恢復至2250m3/min,頂壓恢復至0.185MPa,壓差0.100MPa,O2用3000m3/h。隨著料面下降,根據風壓變化情況,適當增加風量,至15:30,風量加至2750M3/min。

在降料面過程中,每半小時通過人工取樣對煤氣成份進行分析。并安排專人負責爐頂打水控制。根據爐頂溫度、氣密箱溫度情況適時進行爐頂打水,根據上升管四個點的溫度變化情況,調節對應部位霧化頭的電動閥,使上升管四個點的溫度均控制在350-450℃范圍。具體降料面過程中爐頂溫度控制參考見表3。

表3 降料面過程爐頂溫度控制參考表

異動 | 措施 |

爐頂溫度升高,H2<10%,最高不大于12%,O2<1.0% | 增加打水量 |

爐頂溫度升高,H2>10%,最高不大于12%,O2<1.0% | 減風、減水 |

爐頂溫度升高,風量減少,水量最大或H2>10%,最高不大于12%,O2<1.0% | 降低風溫 |

H2>10%,最高不大于12%,爐頂溫度可以接受,O2<1.0% | 減打水量 |

爐頂煤氣中出現氧氣或崩料,O2<1.0% | 減風 |

在降料面初期,H2%含量較低,基本保持在2%以內。O2含量約0.3%左右。參數控制上,持續保持風量在2750m3/min以上,隨著料線的不斷降低,風壓逐漸下降,操作上適當降低頂壓,同時降低對壓差的控制。降料面過程中各操作參數控制見表4。

表4 降料面過程中各參數控制情況

| 風量 | 風壓 | 頂壓 | 壓差 | 風溫 | 頂溫 ℃ | 水量 | 料線 | 煤氣成份 | ||||||

時間 | m3/min | MPa | MPa | MPa | ℃ | 1 | 2 | 3 | 4 | m3/h | m | CO2 | CO | H2 | N2 |

15:00 | 2250 | 0.283 | 0.185 | 0.098 | 985 | 304 | 217 | 244 | 268 | 0 | 3.36 | 14.46 | 22.02 | 1.51 | 61.56 |

15:30 | 2679 | 0.279 | 0.178 | 0.101 | 994 | 317 | 280 | 232 | 283 | 47 | 3.88 | 14.62 | 26.09 | 1.5 | 57.11 |

16:00 | 2735 | 0.276 | 0.178 | 0.098 | 840 | 352 | 269 | 313 | 305 | 65 | 7.67 | 13.54 | 27.57 | 5.52 | 53.08 |

16:30 | 2754 | 0.262 | 0.173 | 0.089 | 863 | 381 | 251 | 312 | 403 | 51 | 8.3 | 10.42 | 27.84 | 5.34 | 55.21 |

17:00 | 2768 | 0.245 | 0.166 | 0.079 | 885 | 344 | 159 | 161 | 303 | 33 | 11.19 | 9.12 | 29.27 | 3.98 | 57.21 |

17:30 | 2650 | 0.24 | 0.168 | 0.072 | 892 | 294 | 265 | 147 | 130 | 38 | 11.56 | 7.05 | 30.8 | 4.44 | 57.33 |

18:00 | 2734 | 0.239 | 0.165 | 0.074 | 1083 | 372 | 106 | 237 | 205 | 64 | 13.12 | 5.54 | 29.3 | 3.14 | 60.04 |

18:30 | 2760 | 0.236 | 0.165 | 0.071 | 1078 | 343 | 279 | 309 | 334 | 85 | 14.53 | 4.66 | 31.89 | 4.02 | 59.39 |

19:00 | 2775 | 0.231 | 0.158 | 0.073 | 1047 | 260 | 172 | 118 | 118 | 62 | 14.99 | 5.5 | 31.03 | 5.63 | 57.74 |

19:30 | 2654 | 0.219 | 0.154 | 0.065 | 978 | 364 | 270 | 201 | 384 | 52 | - | 5.73 | 28.91 | 7.3 | 57.51 |

20:00 | 2468 | 0.209 | 0.15 | 0.059 | 1013 | 438 | 318 | 209 | 370 | 63 | 16.81 | 7.39 | 25.48 | 10.37 | 56.6 |

20:30 | 2302 | 0.201 | 0.144 | 0.057 | 1020 | 331 | 248 | 168 | 256 | 56 | - | 6.95 | 25.01 | 9.99 | 56.88 |

21:00 | 1721 | 0.173 | 0.141 | 0.032 | 1022 | 406 | 317 | 247 | 437 | 57 | 18.13 | 7.97 | 25 | 11.17 | 55.81 |

21:30 | 1943 | 0.146 | 0.099 | 0.047 | 1043 | 282 | 204 | 251 | 238 | 90 | - | 5.23 | 28.19 | 8.95 | 57.56 |

22:00 | 1822 | 0.134 | 0.092 | 0.042 | 1062 | 380 | 251 | 203 | 417 | 59 | 19.46 | 7.5 | 24.6 | 10.98 | 56.83 |

22:30 | 1817 | 0.133 | 0.095 | 0.038 | 1062 | 370 | 231 | 186 | 429 | 87 | - | 8.98 | 23.15 | 12.95 | 54.86 |

23:00 | 1394 | 0.072 | 0.041 | 0.031 | 1055 | 395 | 225 | 204 | 339 | 50 | 20.63 | 8.72 | 23.12 | 13.14 | 54.88 |

23:30 | 1243 | 0.041 | 0.009 | 0.032 | 1049 | 396 | 416 | 390 | 390 | 34 | - | 4.43 | 26.61 | 9.51 | 59.28 |

0:00 | 2488 | 0.132 | 0.01 | 0.122 | 1023 | 498 | 252 | 167 | 376 | 76 | 21.89 | 2.69 | 30.74 | 8.67 | 57.6 |

0:30 | 2356 | 0.115 | 0.011 | 0.104 | 1094 | 439 | 311 | 191 | 106 | 88 | - | 2.33 | 30.78 | 8.01 | 58.72 |

1:00 | 2360 | 0.115 | 0.011 | 0.104 | 1064 | 506 | 200 | 145 | 156 | 77 | - | 煤氣管堵 | - | - | - |

1:30 | 2368 | 0.114 | 0.01 | 0.104 | 1026 | 287 | 258 | 174 | 108 | 80 | - | 煤氣管堵 | - | - | - |

2:00 | 2056 | 0.094 | 0.085 | 0.009 | 978 | 245 | 185 | 360 | 96 | 96 | - | 6.11 | 24.08 | 7.88 | 61.84 |

2:30 | 2036 | 0.095 | 0.01 | 0.085 | 1006 | 307 | 146 | 223 | 99 | 117 | - | 12.75 | 9.63 | 6.29 | 70.14 |

16:30,取樣檢測發現爐頂煤氣中H2%、O2%含量突然上升,分別達到5.5%和1.2%,對風口區域進行檢查,發現10#風口損壞,立即停O2,并對損壞風口進行閉水操作后,H2%含量迅速下降至3.0%左右,O2%含量降至0.40%左右。同時,將壓差控制由0.090MPa降至0.080MPa,此時,風量2750m2/min,頂壓0.175MPa,料線8.5m。

17:30,爐頂煤氣中H2%含量再次突然上升至4.44%,經檢查發現14#風口損壞。對其進行閉水操作后,H2%降至0.31%。同時,將壓差進一步降低至0.070MPa控制,此時風量2750m3/min,頂壓0.170MPa,料線11.56m。

17:25,開鐵口出鐵,風量2750m3/min,Pk0.168MPa,壓差0.070MPa。18:25鐵口噴,堵口。

18:30,料線達到14.53m時,兩個探尺均被燒壞,后繼料線通過燃燒的焦炭量來估算。

同時,隨著爐料的繼續下降,料層越來越薄,有小管道產生。20:00,當料線達到17m左右時,爐頂H2%含量上升到10%左右,逐漸減風至2300m3/min,同時退頂壓至0.15MPa,壓差控制在0.050MPa。伴隨著料線的逐步步加深,適當控制打水量,并相應減風,降低壓差控制,維持H2%在10-12%。

20:40開第二次鐵口。直至休風前將鐵口堵上。

22:00,爐頂煤氣中CO2%出現拐點,有較明顯的上升。22:30達到了8.98%,表明爐料已經降到了爐腹,估算料線約21m左右。

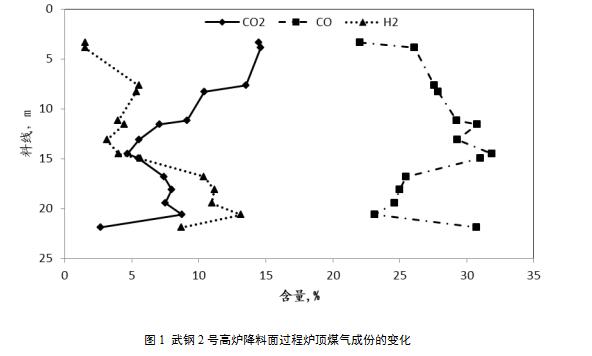

23:00,煤氣分析中H2%含量達到13.14%,高爐于23:10開放散、切煤氣。后將風量加至2400-2500m3/min。27日2:00,煤氣中氮氣含量上升至61.84%,觀察到風口變暗,部分風口已經開始掛渣,2:30煤氣中氮氣達到70.14%,判斷料面已降至風口以下,逐步減風,3:10休風,空料線完畢,歷時13小時。停爐降料面過程中爐頂煤氣成份變化如圖1所示。

3 停爐經驗總結

通過采用空料線回收煤氣法停爐,共歷時13h,回收煤氣9h,極大的縮短了停爐時間。在停爐過程中,因對打水及壓差等關鍵參數的較好控制,全程未發生爆震,停爐非常成功。在停爐過程中,有以下幾點值得借鑒。

(1)停爐前特護工作到位。在停爐后期,爐身打水全停后,七段爐皮位于2#、3#、7#-9#、12#、17#風口上方位置均出現大面積發紅現象,表明這些位置爐皮工作狀況極其惡劣。由于在特護期間爐皮打水充分,有效避免了這些位置發生開裂、燒穿等事故,為安全順利停爐打下了基礎,且直至停爐前爐況穩定,順行較好。

(2)在上停爐料期間各參數控制合理。以每兩批加一次凈焦的方式補充焦批,使料層能夠均勻、合理分布,同時,通過控制合理的壓差,均衡爐內氣流分布,保持了較好的爐況,也減少了停爐過程中出現管道行程的機率,為安全順利停爐創造了良好的條件;小休風前,ω[Si]按0.5-0.7%控制,鐵水硫含量0.030%左右,堿度按1.10控制,并保持了1480℃以上的物理熱,充分保證了鐵水的流動性。如果按原計劃8:00的鐵休風,停爐料共43批正好到達風口,小休風前ω[Si]0.6%,將更有利于停爐過程中渣鐵排放

(3)停爐料計算準確。停爐料理論鐵量680t,實際出鐵619.9t,再加砂口鐵20t,共640t鐵。考慮到空料線后,爐缸焦炭上浮,死鐵層鐵容鐵量增加,基本與實際相符。

(4)適當控制高頂壓、大風量、低壓差。在空料線過程中,充分采用大風量、高頂壓、富氧,加快了料線的下降速度,同時,隨著料面的降低,合理控制較低的壓差,有利于爐內氣流的均衡分布,在料層變薄過程中,有效降低了產生管道的概率。

(5)霧化打水裝置使用得當。爐頂打水霧化裝置的六個水頭霧化效果很好,且能夠單獨水量控制,能較準確地控制打水量和打水部位,使爐頂煤氣成份中的H2%及O2%含量得到了有效控制。在整個空料線過程中,沒有發生明顯的爆震現象,為空料線降料面的安全提供了保障,并有利于長時間維持大風量作業,增加煤氣回收,加快降料面過程。

(6)回收煤氣時間長。本次停爐歷時13h,回收煤氣時間達9h,在空料線過程中,煤氣分析中H2%曾一度達到了11%,接近設定的12%的臨界值,但考慮到煤氣中O2%含量很低,僅0.1%左右,仍然堅持煤氣回收, 22:30,煤氣分析中H2%已達到12.95%,O2%僅0.06%,仍未發生爆震現象。這也證明了,當煤氣分析中O2%含量控制較低時,H2%含量達12%仍可認為處于安全范圍內。在降料面后期,煤氣分析H2%達到13.14%,料面已到達爐腹下部,為確保安全,開放爐頂放散閥,中止煤氣回收。

(7)停爐過程及時發現風口損壞并有效處置。在空料線前期,先后發現10#、14#風口損壞,由于發現及時,并合理閉水,直至停爐,有效避免了因壞風口向爐缸漏水導致的煤氣成份中H2%含量大幅升高。同時,也警示在停爐過程中,要密切關注風口等冷卻設備狀況,發現異常必須及時、有效處置,避免對空料線過程造成影響。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁