冷軋基料冶煉工藝優化與實踐

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

冷軋基料冶煉工藝優化與實踐呂圣會 王克忠 李海洋 (泰山鋼鐵集團有限公司,山東 萊蕪 271100) 摘 要:通過優化冷軋基料冶煉工藝路線,實施鋼包頂渣改質、改善爐后吹氬質量、控制鋼中…

冷軋基料冶煉工藝優化與實踐

呂圣會 王克忠 李海洋

(泰山鋼鐵集團有限公司,山東 萊蕪 271100)

摘 要:通過優化冷軋基料冶煉工藝路線,實施鋼包頂渣改質、改善爐后吹氬質量、控制鋼中的[Al]s含量損失、連鑄全程保護性澆注等措施,鑄坯夾雜物控制水平、連鑄連澆爐數及板坯質量得到了提高,實現了冷軋基料不走精煉,噸鋼成本降低100元。

關鍵詞:冷軋基料;工藝優化;成本降低;夾雜物控制

Optimization Practice of Smelting Process of Base Material for Cold Rolling

Lü Shenghui, WANG Kezhong, LI Haiyang

(Taishan Iron and Steel Group Co., Ltd., Laiwu 271100, China)

Abstract: By optimizing the base material for cold rolling smelting process, the implementation of the ladle slag modification and improvement of furnace after argon blowing quality, control of [ al ] s content in steel, continuous casting full protection casting and other measures, the inclusion control level continuous casting and casting heats and slab quality improved, the base material for cold rolling away refining, the cost per ton of steel reduced 100 Yuan.

Key words: base material for cold rolling; process optimization; cost reduction; inclusion control

1 前言

泰鋼集團熱軋部煉鋼線有1套KR鐵水預處理系統,2座60 t氧氣頂底復吹轉爐,1座60 t LF鋼包精煉爐,2臺兩機兩流直弧板坯連鑄機等生產設備,目前可以完全滿足生產冷軋基料的條件。針對冷軋基料化學成分要求范圍窄,鋼水純凈度控制要求高,加上受環保檢查力度不斷加大的影響,電極、鋼包等耐材成本上漲等形勢,煉鋼線通過鋼包頂渣改質,提高爐渣吸附夾雜物的能力,提高鋼水純凈度;控制鋼中的[Al]s含量損失,改善了鋼水的流動性;提高爐后鋼包吹氬質量,提高鋁脫氧產物Al2O3去除率;實施中間包冶金技術,降低夾雜物產生的概率,通過實施的一系列措施,煉鋼廠冷軋基料產品質量穩中有升,連澆爐數突破25爐,生產成本大幅度降低。

2 實施背景

國內較好的低碳含鋁鋼生產時通過RH或VOD真空精煉爐,產品成分[C]遠遠小于0.05%,[Si]小于0.03%,產品的塑性變形能力好。對于一般要求的冷軋料生產,更關注的是保證產品質量的前提下,縮短工藝流程,降低生產成本,這些方面在其他鋼廠落實實施效果比較好。冷軋基料的生產工藝應用成熟,代表了目前國內鋼鐵冶煉技術的發展方向和技術水平。在未進行生產工藝優化改造前,泰鋼集團低碳含鋁鋼SPHC采用精煉處理的方式,在精煉過程中鋼水存在增碳、回硅等現象,成分[C]、[Si]不容易控制,無法滿足[C]=0.03%~0.05%、[Si]≤0.020%的控制要求,且受成本控制的影響,產品市場競爭力不強。這就要求在不斷節能降耗的同時,更加關注[C]、[Si]等成分的控制、鋼帶塑性和產品實物質量,不斷進行冷軋料的生產工藝優化。

3 工藝優化實踐

在滿足產品質量要求下,冷軋基料的基本成分及內控成分見表1。其主要物理性能要求見表2。

表1 冷軋基料化學成分控制要求(質量分數) %

項目 | C | Si | Mn | S | P | Als |

要求 | ≤0.10 | ≤0.10 | ≤0.60 | ≤0.035 | ≤0.035 | ≥0.010 |

內控 | 0.03~0.05 | ≤0.02 | 0.15~0.30 | ≤0.020 | ≤0.025 | 0.03~0.05 |

表2 冷軋基料物理性能要求

規格/mm | 抗拉強度/MPa | 伸長率/% | 冷彎 |

2.5~3.2 | ≥270 | ≥29 | d=0 |

3.2~4.0 | ≥270 | ≥31 | d=a |

為保證板帶的塑性,鑄坯表面不得有裂紋、氣泡、夾雜等。為穩定下游熱軋、冷軋工序軋制質量和提高產品終端客戶的使用滿意度,泰鋼公司對冷軋基料SPHC的化學成分進行了嚴格控制,制定了內部控制標準(見表1)。

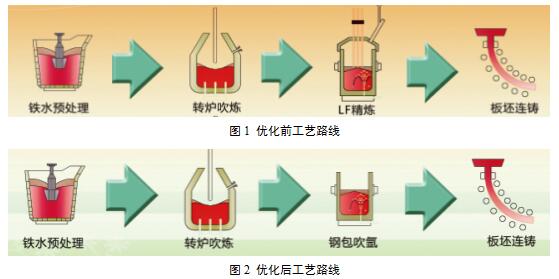

3.1 優化工藝路線

鋼水通過精煉工序的處理,鋼水成分及純凈度有了較大幅度的提升,產品質量也有很大改善,但是精煉成本也隨之增加;為進一步降低成本及消耗,轉爐出鋼后,經過爐后鋼包吹氬環節后直接吊至連鑄澆注,生產工藝由“KR鐵水預處理→轉爐冶煉→LF爐精煉→連鑄澆注”優化為“KR鐵水預處理→轉爐冶煉→鋼包吹氬→連鑄澆注”(見圖1和圖2)。鑄坯的生產過程不再經過LF爐精煉,在精煉過程中出現的增碳、回硅等現象不再出現,鋼帶屈服強度、抗拉強度等不同程度的降低,為后續的熱軋、冷軋創造了良好的原料條件。

3.2 控制入爐鐵水[S]含量

為滿足冷軋基料對[S]成分要求,需對冷軋料入爐鐵水進行KR鐵水預處理。攪拌頭的插入深度位于鐵水(1.1~1.3)m處,控制攪拌時間在(8~10)min,轉速控制在(90~120)轉/min。攪拌過程中,轉速可根據包內的火花飛濺和亮度情況進行適當調節。前渣撈至鐵水裸露面積≥1/3,無大渣塊漂浮,后渣渣層厚度≤50mm。鐵水預處理后,保證入爐鐵水質量100%達標。鐵水S含量達標率見表3

表3 鐵水S含量達標率

日期 | 生產爐數 | S≤0.015% | S≤0.010% | ||

達標爐數 | 達標率 | 達標爐數 | 達標率 | ||

1月 | 223 | 139 | 62.33% | 17 | 7.62% |

2月 | 291 | 228 | 78.35% | 25 | 8.59% |

3月 | 197 | 145 | 73.60% | 33 | 16.75% |

4月 | 261 | 250 | 95.79% | 131 | 50.19% |

3.3 控制轉爐吹煉

轉爐吹煉過程控制平穩,防止爐內溫度劇烈變化;合理控制槍位及氧壓,改善化渣質量,杜絕返干;提高一倒命中率,減少鋼水過氧化;規范脫氧合金化,降低非金屬夾雜物生產的概率。轉爐終點拉碳一次到位,避免多次點吹增加鋼水氧化性。優化后的槍位及氧氣流量控制見表4

表4 優化后的槍位及氧氣流量控制

名 稱 | 吹煉槍位 | 化渣槍位 | 拉碳槍位 |

槍 位mm | 1 000~1 200 | 1 200~1 400 | 900~1 000 |

氧氣流量m3/h | 12 500~13 500 | 12 000~13 000 | 13 500~14 500 |

終點目標要求:C 0.03%~0.04%,P≤0.018%。終點前2 min嚴禁加入冷料降溫。正常周轉鋼包溫降約為30 ℃,確定轉爐出鋼溫度在1 660~1 670 ℃,可根據具體情況進行調整。

3.4 改善吹氬質量

氬攪拌是現代煉鋼應用較為成熟的一種技術。其原理是利用特殊裝置將惰性氣體均勻分散地吹入鋼液中形成微小的氣泡,氣泡上浮時依靠界面張力將夾雜顆粒吸附在表面,上浮至液面除去。鋼水出鋼后,對鋼水進行吹氬處理,以達到均勻鋼水成分、溫度的目的。鋼水在冶煉過程中氧化物和脫氧產物,通過出鋼時鋼流的沖擊,部分夾雜物會聚集長大排至爐渣中,尤其對固態夾雜物(如Al2O3)的上浮作用更為顯著。

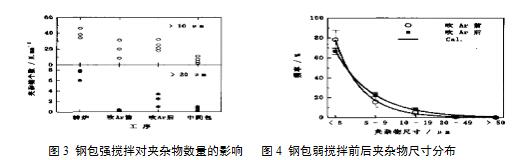

(1)優化吹氬強度

出鋼后鋼水在傳遞過程中溫度逐漸降低,氣體攪動的作用變得尤為重要。隨著頂渣混卷、二次氧化等不利因素作用的增強,夾雜物數量出現回升。圖3為出鋼包在強攪拌、液面翻動較大的操作條件下,大于10~20um氧化物夾雜數量變化圖。

較平穩的弱攪拌吹氬抑制頂渣卷渣、二次氧化,氧化物的夾雜總量比處理前降低了,大于20um的夾雜物可以從鋼水中去除。通過檢測結果發現,只要對鋼水進行適當的弱攪拌吹氬處理,有可能把夾雜物控制在20um內,根據現有的工藝條件,凈化鋼水宜采用分階段的鋼包低吹氬操作。圖4為鋼包軟攪拌前后夾雜物大小的尺寸分布圖。

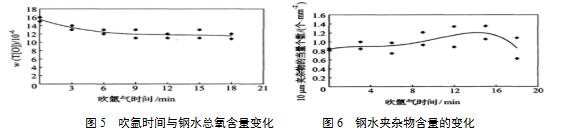

(2)延長吹氬時間

夾雜物上浮需要一定的時間,尤其是在鋼包吹氬過程中,夾雜物碰撞、積聚、長大,但是尺寸小的夾雜物,由于上浮速度慢,需延長吹氬時間后,夾雜物才能上浮到鋼-渣界面。研究了吹氬時間對夾雜物去除率的研究,隨著吹氬時間的增加,鋼種總氧含量不斷降低,在軟吹氬12min后,鋼水總氧含量變化不明顯。從軟吹氬過程中鋼中夾雜物含量變化來看,鋼包軟吹氬時間應保持在12min以上。若依據夾雜物個數來評定吹氬時間,在15min的吹氬時間內,隨著吹氬時間的增加,夾雜物的個數呈增加的趨勢。當吹氬時間超過15min后,隨著時間的增加,夾雜物的個數開始呈現下降趨勢,表明隨著吹氬時間的繼續延長,鋼中夾雜物基本上浮到鋼-渣界面,吹氬時間不少于15min,夾雜物才能有效上浮去除。圖5為不同吹氬時間時鋼水總氧含量的變化情況。圖6為吹氬過程中鋼水中10um夾雜物含量的變化。

因此,根據以上文獻研究與生產實際,鋼包吹氬工藝執行:大氣攪拌2 min(鋼水裸露直徑200~400 mm),然后再進行以弱攪拌為主的軟吹,并適當延長軟吹時間至≥13 min(總吹氬時間≥15 min,軟吹時以不裸露鋼水為宜),可以有效去除鋼中的非金屬夾雜物。

3.5 鋼包頂渣改質

為降低鋼包頂渣的氧化性,提高爐渣對夾雜物的吸附作用,對冷軋料進行了鋼包頂渣改質。鋼包頂渣的性能直接影響冶金效果,其中渣的流動性、吸附夾雜能力是評價頂渣改質劑性能優劣的幾個主要方面。

試驗階段,對改質劑的選擇經歷了石灰→石灰、少量鋁粒→脫硫劑、精煉劑→渣洗劑,加入方式由出鋼后加入鋼包優化為出鋼時隨合金一起加入;鋼包頂渣改質隨合金一起加入后,利用鋼流的沖擊與攪拌對鋼水進行渣洗,提高爐渣對夾雜物的吸附效果,可提高鋼水純凈度。部分頂渣改質后的成分見表5。

表5 頂渣改質后的爐渣成分/%

項目 | FeO | SiO2 | CaO | S | MgO | Al2O3 | P |

最大值 | 7.70 | 10.10 | 41.15 | 0.046 | 8.71 | 37.59 | 0.078 |

最小值 | 6.11 | 8.70 | 32.91 | 0.029 | 8.28 | 27.12 | 0.045 |

平均值 | 6.41 | 9.61 | 36.94 | 0.037 | 8.35 | 30.24 | 0.069 |

波動值 | 1.59 | 1.40 | 8.21 | 0.017 | 0.43 | 10.47 | 0.033 |

工藝試驗成熟后,為更好的提高鋼水的純凈度,耐材提供廠家根據煉鋼廠的爐渣特性、成分及冶煉鋼種的要求,配制了更符合低碳低硅鋼渣的頂渣改質劑。渣洗劑的成分見表6。

表6渣洗劑化學成分/%

成分 | SiO2 | CaO | Al2O3 | MgO |

含量 | ≤4.0 | ≥50.0 | 25-35 | ≤8.0 |

使用渣洗劑后,渣中的(FeO)、(SiO2)降低了,提高爐渣堿度,爐渣對夾雜物的吸附作用增強,鋼水的潔凈度得到很大程度的改善。爐渣成分分析見表7。

表7 爐渣成分/%

序號 | 成分 | CaO | SiO2 | MgO | P | S | Al2O3 | FeO | R |

1 | 鋼包 | 30.94 | 4.56 | 6.19 | 0.01 | 0.02 | 55.68 | 4.44 | 8.14 |

終點 | 49.7 | 10.04 | 6.75 | 1.16 | 0.04 | 2.1 | 13.64 | 5.62 | |

2 | 鋼包 | 31.93 | 5.52 | 7.21 | 0.05 | 0.02 | 42.43 | 4.54 | 7.09 |

終點 | 53.3 | 8.81 | 6.01 | 0.91 | 0.04 | 1.24 | 16.87 | 6.73 | |

3 | 鋼包 | 34.72 | 5.66 | 6.65 | 0.08 | 0.02 | 39.06 | 5.47 | 7.31 |

終點 | 44.28 | 9.3 | 7.65 | 0.92 | 0.02 | 1.66 | 20.3 | 5.58 |

3.6 優化連鑄工藝

連鑄是去除夾雜物的最后一道關口。鋼水行程是由鋼包經長水口至中間包,然后經侵入式水口至結晶器的過程。在鋼水的整個行程中,應該采取嚴格的控制措施防止鋼水的吸氣、二次氧化,并為夾雜物的最后去除創造條件。

中間包做準備時,必須保證中包機構與中包上水口氬氣孔保持暢通;連鑄過程,實施全程保護性澆注,尤其是3氣(機械手氬封、塞棒氬氣、中包機構氬封)控制適中,大包長水口周圍裸露直徑≯30 cm并以無鋼花翻出、結晶器液面輕微冒泡為宜,全部實現黑渣操作;每爐安裝纖維密封圈,機械手氬氣控制適中,確保在澆注過程起到密封效果,更換長水口時間控制在3 min之內,每個澆次盡量減少長水口更換次數;侵入式水口使用時間控制在2~3 h,更換時要平穩放入、平穩取出。

通過采取“長水口+密封圈+吹氬”全程保護澆措施,澆注過程中[Al]s/T[Al]≥0.80~0.90的爐次達到了75%~85%,保護澆注控制較好。

3.7 控制夾雜物

由于冷軋料轉爐終點碳含量較低、氧含量高,為降低吹損、減少夾雜物的控制負擔,對轉爐吹煉終點強化攪拌很重要,盡量減少一次脫氧夾雜物。夾雜物的控制要點為:確保一次脫氧完全,控制二次氧化污染;因為轉爐一次脫氧產物量大、集中,易聚集、長大、上浮、去除,而二次氧化產物細小、彌散,不易聚集長大,而且上浮較慢,去除困難。

通過取樣進行夾雜物控制水平分析,B類夾雜物~1.0級,D類夾雜物1.0~2.0級,Ds類夾雜物~0.5級。夾雜物檢測情況見表8。

表8 夾雜物檢測情況

序號 | 鋼卷號 | 鋼種 | 非金屬夾雜物評定/級 | ||||

A | B | C | D | DS | |||

1 | 90055 | SPHC | / | 0.5 | / | 1.5 | / |

2 | 90068 | SPHC | / | / | / | 1 | / |

3 | 91027 | SPHC | / | 1 | / | 1 | / |

4 | 91040 | SPHC | / | / | / | 1 | / |

5 | 91056 | SPHC | / | / | / | 0.5 | / |

6 | 96020 | SPHC | / | / | / | 0.5 | / |

7 | 05015 | SPHC | / | / | / | 1 | / |

8 | 05030 | SPHC | / | / | / | 1 | / |

9 | 05045 | SPHC | / | 1.0 | / | 1 | / |

10 | 05059 | SPHC | / | 1 | / | 1 | / |

11 | 05073 | SPHC | / | / | / | 1 | / |

12 | 06029 | SPHC | / | / | / | 0.5 | / |

13 | 96033 | Q195-01 | / | 0.5 | / | 1 | / |

4 結語

泰鋼煉鋼廠通過優化工藝路線、控制入爐鐵水[S]含量、控制轉爐吹煉、改善吹氬質量、鋼包頂渣改質、優化連鑄工藝等一系列工藝措施,冷軋基料冶煉工藝實踐的爐次達到100%,產品的后續冷軋軋制質量保持穩定,夾雜物控制水平明顯提高,夾雜物級別之和≤2.5級達標率完成80%以上;1個中間包澆次冷軋基料生產爐數控制在25爐以上,最多實現了29爐連澆。自進入2017年下半年,各原料廠家受嚴峻環保形勢的影響,精煉電極價格持續上漲,此工藝優化降低成本效果更為顯著,目前噸鋼創效達到100元以上。

參考文獻

[1] 王雅貞,張巖,張紅文.氧氣頂吹轉爐煉鋼工藝與設備[M].2版.北京:冶金工業出版社,2001:226.

[2] 付鵬沖,李文雙,朱林林,等.低氧含量GCr15軸承鋼夾雜物控制[J].山東冶金,2015(6):23-25.

[3] 蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁