1#高爐“經料”下保持鐵水質量實踐

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

1#高爐“經料”下保持鐵水質量實踐李國棟(天津鋼鐵集團有限公司 天津市 300301)摘 要:2017年在激烈的市場競爭下,低成本、高質量成為天鋼扭虧轉盈的基礎,大量使用低價塊礦成為高爐降低…

1#高爐“經料”下保持鐵水質量實踐

李國棟

(天津鋼鐵集團有限公司 天津市 300301)

摘 要:2017年在激烈的市場競爭下,低成本、高質量成為天鋼扭虧轉盈的基礎,大量使用低價塊礦成為高爐降低成本重要手段,隨之帶來的負面影響就是鐵水質量的下降,為了解決鐵水質量下降問題,天鋼煉鐵廠1#高爐在“經料”下,通過加強原燃料質量監控、適當提高高爐爐渣堿度、通過上部下部調劑穩定氣流等手段,提高高爐對原燃料的適應性,穩定爐況,達到提高鐵水質量的目的。

關鍵詞: 高爐;鐵水;質量

Key words: blast furnace molten quality

1 概 述

天鋼l號高爐2000m3,2003年5月投產,近年來年一級品率一直保持在85%以上,2017年,為應對市場競爭,降低成本,進一步提高產品質量,成為降本增效的重頭戲。2017年初,公司制定了詳盡的質量考核管理規定,對高爐主要考核[Si]、[S],分別要求[Si]<0.45%,[S]<0.035%,達到90%,為響應公司號召,進一步提高和穩定鐵水質量,1#高爐積極采取措施,分析影響因素,制定管理措施,達到一定效果。

2 制度管理實踐

2.1 保持爐況穩定順行

保持爐況順行是提高和穩定鐵水質量的前提和基礎,通過選擇合適的送風制度,優化冶煉強度和裝料制度,加強原燃料檢驗分析,及時掌握外圍變化,通過及時調劑,保證爐況的穩定和順行,為提高和穩定鐵水質量奠定基礎。在送風制度方面,采取加長風口、縮小風口面積,風口長度由原先的470mm增長到500mm,風口直徑由8個直徑130mm的風口,減少到全部為直徑120mm的風口,風口面積減少0.157㎡,彌補風溫下降對實際風速的影響,保證爐缸活躍度,穩定鐵水質量。上部裝料制度調整采取適當中心加焦,保證中心氣流,適當抑制邊緣氣流的制度,既可以保證氣流分布相對穩定,杜絕失常,也有利于減少壁體波動,保持合理爐型,保證了熱制度的穩定,有保證了鐵水質量的穩定。

2.2 加強工藝紀律考核

針對2017年公司提出為下游工序服務的要求,1#高爐成立“提高和穩定鐵水質量攻關”小組,要求“明確目標,落實責任,統一操作,穩定提高鐵水質量”。首先、加強工藝紀律考核,通過全員投入產出考核對爐內操作提出更高要,對爐溫、鐵水中硫、爐渣堿度提出具體考核指標,連續3爐鐵超出方針按照生產事故考核。對工長工作做了進一步要求,下發了爐內管理考核細則,內容增加了:①鐵前和鐵中看風口,加強對爐溫趨勢的預判,做到及時調整,較少爐溫波動;②增加看料次數,由每班一次增加到,每班兩次,通過看料及時發現原燃料變化,特別是焦炭水分變化,及時調整熱量,穩定爐溫;③完善交接班制度,工長交接時分析本班操作,為下班提出操作意見,統一思想,連貫操作,提高工長操作水平,減少人為操作對鐵水質量造成的不利不利影響。其次、加強對上料、爐前工藝紀律管理,圍繞高爐穩定順行的目標,重點抓好槽下篩分、出鐵正點率、鐵口深度合格率三個關鍵點的落實工藝紀律。槽下增加清篩次數,特別是塊礦篩,做到篩面干凈,保證篩分質量;控制篩網T/H值,要求小于120T/H,如果超出,及時調整閘門,保證篩分效果。為確保工作落實到位,對未完成要求的予以考核,對超額完成的給與獎勵。

2.3 加強原燃料質量監控,發生變化及時反應

加強入爐原燃料的監控,通過MES系統,對燒結礦、焦炭、煤粉成份進行監控,出現較大波動,及時增加取樣,做到及時調整,減少因原燃料波動導致鐵水質量波動。在班報增加煤粉成份,焦炭成份記錄,可以及時發現成份波動,方便工長調整。增加看料次數,每班看料兩次,每班做焦炭水分一次,對原燃料變化情況做到心中有數,發現變化大,及時加送抽檢樣。

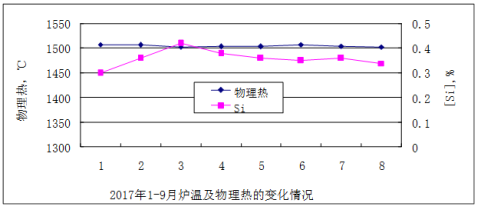

2.4 選擇合適的熱制度

在高爐熱制度的控制中,堅持“降硅不降熱,虧熱不降硅”的原則。加強鐵水物理熱控制,物理熱方針由>1490℃提高到>1500℃,在保證物理熱的前提下將[Si]操作方針下放到0.30%,實現低[Si]操作。從圖1可以看出,2017年月平均物理熱都在1500℃以上,鐵水中[Si]通過4個月的摸索,基本穩定在0.35%左右,實現了低[Si]操作,同時也提高了爐溫的穩定性。

圖1 天鋼2000m3高爐物理熱和鐵水中硅的關系

2.5 改善高爐爐缸工作狀態

對鐵水質量的好壞起決定性作用的是爐缸工作狀態,均勻的活躍度、充沛的熱量、良好的透氣性和透液性,是降硅脫硫的關鍵。由于熱風爐系統老化,按照熱風爐現有條件,無法保證1200℃以上穩定風溫,退而求其次,將風溫穩定風溫在1190℃,減少因風溫波動導致的熱量波動,針對風溫水平較低的情況,采取提高富氧、控制煤比、提高煙煤比例等手段來彌補理論燃燒溫度,目前1#高爐理論燃燒溫度可以保持在2250℃左右,滿足基本要求。同時,提高理論風速,將理論風速由210 m/s提高到220m/s,來降低風溫下降對實際風度的影響,保證缸活躍度。采取中心加焦的裝料制度,保證中心氣流,減少氣流波動,避免氣流失常,保證高爐熱制度的穩定。良好的活躍度和充足的熱量為渣鐵反應提供了良好條件,有利于渣鐵間硫分配系數的提高。

3 操作管理實踐3.1 提高爐渣堿度

爐渣堿度提高可以降低SiO2活度,減少SiO2的還原,同時使軟熔帶下移,軟熔帶厚度變薄,還原硅量減少,有利于低硅冶煉,同時還可以提高爐渣脫硫效率。使軟熔帶位置和厚度的下降,有利于提高渣皮穩定性,減少壁體波動。目前1#高爐堿度逐步由1.15-1.18提高到1.18到1.23,既達到了脫硫效果,又保證了爐渣冶金性能的穩定,達到了良好的效果。

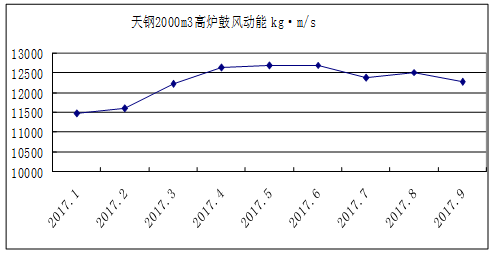

3.2 適當抑制邊緣氣流分布,減少壁體波動

邊緣氣流過剩不利于壁體渣皮的穩定,經常會造成渣皮脫落,壁體波動,渣皮落入爐缸,會對鐵水[Si]、[S]造成影響,短時間內產生較大波動。壁體波動較大時,還會造成管道形成,導致爐況失常,對鐵水質量造成較大影響。1#高爐上部采用中心加焦布料制度,下部制度采取加長風口,縮小風口面積,提高鼓風動能,保證中心氣流的同時,適當抑制邊緣氣流,可以減少邊緣氣流對渣皮的沖刷,穩定渣皮,減少壁體波動。

圖2 天鋼2000m3高爐鼓風動能

3.3 降低休風率

休送風時鐵水質量會大幅波動,無法避免,所以我們只能通過加強一級點檢和設備維護,及時發現設備問題,降低因設備因素造成的減風和休風。計劃休風時,完善休風料計算,做好熱量平衡,盡量減少休風造成的鐵水質量異常爐次。同時加強對計劃檢修的管理,在計劃休風時盡可能多的處理設備隱患和故障,將每季度檢修一次,延長到每半年檢修一次,減少計劃檢修頻次,也有利于穩定鐵水質量。

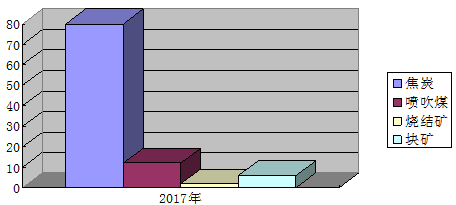

3.4 加強日常硫負荷分析

高爐硫負荷,指每生產一噸鐵水所需的入爐爐料帶入的總和。高爐硫負荷的主要來源是焦炭、噴吹煤等燃料。如圖3所示,高爐由焦炭帶入的硫,約占硫負荷的80%;高爐噴吹煤粉帶入的硫,約占硫負荷的12%;燒結礦帶入的硫約占硫負荷的2%,還有一部分來源于天然富礦,占硫負荷的6%。

圖3 2017年天鋼2000m3 高爐硫負荷的分布情況

由于市場競爭形勢嚴峻,外購的焦炭、高爐噴吹煤、生礦的供應量和質量并不穩定,硫負荷的波動較大,范圍在4.0kg/tHM-5.0kg/tHM之間波動,對鐵中硫有較大影響。1#高爐采取,每班記錄焦炭、煤粉成分,每日夜班進行統計分析,并對硫負荷進行校核,及時調整爐渣堿度,確保有足夠的脫硫能力。

3.5 加強爐溫控制,確保爐況順行

目前1#高爐操作方針,鐵水硅含量:0.30-0.40%,鐵水硫含量:0.025%到0.035%。日常操作中當鐵水中,當鐵水含硅量低于0.30%或高于0.40時,及時補充熱量和減少熱量,主要以調整燃料比為手段,為減少爐溫波動,打好調劑提前量,工長采取看風口和看鐵樣相互結合的方法來提前判斷爐溫走向,提前調整,減少爐溫波動。當鐵水含硅量低于0.20%時,可以適當過量調劑,盡快將爐溫提上來。當鐵水含硅量連續三爐低于0.20%時,及時插焦5t-1批,適當減風控制料速,降低負荷,避免造成爐況失常。當物理熱小于1450℃時,操作以提高物理熱為主,及時調整熱量,放寬鐵水硅含量要求,當物理熱大于1450℃時,恢復正常操作。若物理熱小于1450℃,且爐渣流動性變差時,及時采取插焦操作,并適當減風,盡快提高物理熱,確保爐況順行。

4 效 果通過以上制度和操作上的管理實踐,1#高爐鐵水質量和穩定性有顯著提高,鐵水合格率保持在100%,一級品率提高4.5%、鐵水中[Si]下降0.06%、鐵水中[S]下降0.004%,滿足公司要求,為下游工序提供了優質的鐵水。具體數據見表1:

表1 2017年月與2016年部分指標統計表

時間 | 入爐品位 | [Si] | [S] | 一級品率 | 合格率 | 二元堿度 | 三元堿度 |

2016年 | 55.58 | 0.43 | 0.033 | 87.8 | 100 | 1.17 | 1.37 |

2017年 | 54.93 | 0.37 | 0.029 | 91.3 | 100 | 1.22 | 1.42 |

相比 | -0.65 | -0.06 | -0.004 | 4.5 | 0 | 0.05 | 0.05 |

從表1看出,1#高爐原料條件大幅下降,主要是考慮到成本因素陪吃一些低品位的塊礦,入爐品位下降0.65%,按每下降1%入爐品位,提高燃料比7kg計算,燃料比上升0.65*7=4.55kg,增加了焦炭、煤粉硫帶入量,對鐵水中硫降低造成了不利影響。鐵水含硅量和含硫量進一步降低,一級品率提高4.5%,得利于二元、三元堿度的提高。

5 結 論

2017年度,1#高爐為提高鐵水質量和穩定性,通過加強對原燃料質量監控、尋找出合適的造渣制度、選擇合適的上部下部制度,提高工長操作水平等一系列措施,活躍了爐缸,保證了熱量,提高了鐵水質量,降低了鐵水中含硅,保證了高爐穩定順行,降低了煉鐵成本。鐵水質量和穩定性的提高也為下游工序進一步縮短冶煉時間,冶煉和開發新品種鋼打下了基礎,為天鋼成本降低和技術進步做出了貢獻。

參考文獻

[1] 周傳典.《高爐煉鐵生產技術手冊》.冶金工業出版社,2002.8,85-92

[2] 寧長龍.降低鐵水硅含量.本鋼技術,2013(5):8.

[3] 林成城.高爐原燃料條件優劣的技術對策.煉鐵,2008(6):5-6.

- 上一篇:設備管理與成本控制 下一篇:保護渣與鑄坯振痕關系

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁