保護渣與鑄坯振痕關系

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

保護渣與鑄坯振痕關系唐杰民 夏磊 (上海亞新冶金設備有限公司,上海市永和路118弄42號801室) 摘 要:本文研究了保護澆鑄中的保護渣行為,提出了振痕形成的一種假說。液渣層在結晶器上下振…

保護渣與鑄坯振痕關系

唐杰民 夏磊

(上海亞新冶金設備有限公司,上海市永和路118弄42號801室)

摘 要:本文研究了保護澆鑄中的保護渣行為,提出了振痕形成的一種假說。液渣層在結晶器上下振動時候將保護渣涂抹在銅管內壁上形成固態渣層,在振動上下峰值附近保護渣堆積形成凸起,鋼水在形成的保護渣層上形成鑄坯初生坯殼,對應保護渣凸起形成坯殼四周的凹陷,從而產生振痕。一冷過程中的保護渣行為對鑄坯表面質量產生決定性的影響。根據現場實際來討論鑄坯的表面質量與保護渣、振動參數之間的關系。

關鍵詞:保護渣、振動、涂抹、振痕

The Relation of Mold Powder and Oscillation Marks

Tang Jieming, Xia Lei

(YAXIN METALLURGICAL EQUIPMENT(Shanghai) CO.,Ltd ADD:Rm 801,Building No.42,Lane 118,Yonghe Road, Zhabei District, Shanghai 20072)

Abstract: The behavior of mold powder in continuous casting process is studied and a new hypothesis about the formation of oscillation mark is put forward in the paper. Firstly the melting zone of mold powder is brushed on the meniscus of the hot face of mold tube when oscillating, secondly two solid slag rings is formed on the top and bottom position of solid slag film after the solidification of melting slag, finally the oscillation marks is formed after the cover and solidification of liquid steel on these solid slag rings. For the surface quality of billet, round , round and slab is influenced strongly by the behavior of mold powder, the relation of surface quality, mold powder and parameters of oscillation are discussed in this paper.

Keywords: Mold powder, Oscillation, Brush,Oscillation marks

1 前言

結晶器保護渣是保護澆鑄開始階段中最為重要的一環,液態保護渣層不僅用于隔絕空氣實現保護澆鑄,另外一個作用就是在結晶器銅管和金屬坯殼之間產生保護渣層,從而對一冷傳熱、振痕的形成和鑄坯表面質量將產生重大影響。振痕是結晶器上下振動必然產物,了解振痕成因,減少它的危害成為控制鑄坯表面質量最為重要的一環。

目前有較多解釋振痕起因論述,但總是感到和現場有點不一樣,筆者經過多年的觀察和思考,提出渣池將液態保護渣涂抹在銅管壁上形成了保護渣層,同時在結晶器上下振動時刻由產生的保護渣層形成振痕。下面就保護渣的作用、鑄坯固態坯殼外層的保護渣層的形成、振痕產生的機理和對鑄坯表面質量的影響進行闡述和分析。

2 保護渣的作用

保護澆鑄真實的含義不僅僅是在結晶器內的鋼水上層產生一定厚度的液態保護渣層,隔絕大氣對液態金屬的侵蝕。在完成這個任務之后就是要在坯殼表面包裹著一定厚度保護渣層。在結晶器內的鋼渣界面上,首先形成是非金屬材料的保護渣坯殼,然后液態金屬附著在保護渣坯殼的內腔上形成初生的金屬坯殼,逐步發展增加其厚度,離開結晶器銅管后形成具有足夠安全厚度的坯殼,包裹著內部鋼水連續下行。形象地說,保護渣層相當于在金屬坯殼外壁穿著了一層緊身衣,這層熔融狀態的保護渣殼將高溫金屬坯殼與銅管分離開來,起到了下列的作用:

改善摩擦關系:將金屬坯殼與銅管內表面接觸摩擦改變為非金屬的保護渣形成的渣殼與銅管的接觸摩擦,這是一個穩定摩擦接觸關系,大大降低了銅管的磨損,使得銅管壽命得到大幅度的提高。

減少鋼水波動:從敞開澆鑄來看,鋼水液面波動非常大,而采用保護澆鑄由于保護渣具有一定的厚度,這個自重的作用在鋼水液面上,大大降低了鋼水的波動,當然也有浸入式水口插入的深度較大,所以形成了穩定的液面,所以保護渣形成的振痕是有規律的。

改變鑄坯傳熱方式和效率:保護渣形成的渣殼與金屬坯殼表面緊密的結合,為整個坯殼傳熱的平穩性創造了條件,有利于坯殼均勻生成和發展。

有利于填充氣隙:液態向固態轉變中的坯殼產生收縮,造成坯殼局部凹陷,于是氣隙形成。熔融態的保護渣在結晶器拉拔作用下擠入到氣隙中,將氣隙填充,保持連續穩定的保護渣層傳熱;

得到良好的表面質量:正是由于產生了均勻的保護渣殼,包裹著金屬坯殼的表面,得到了良好而均勻的傳熱,固態金屬坯殼不接觸銅管造成黏結缺陷,保護澆鑄的表面質量遠好于敞開澆鑄;

降低坯殼形成時候過熱度:液態保護渣處于結晶器鋼渣界面的上層,首先是保護渣坯殼的形成,金屬初生坯殼是附著在非金屬的保護渣殼上面形成,金屬開始凝固的過程不像敞開澆鑄那樣激烈,而是鋼水與非金屬保護渣坯殼接觸,此時形成玻璃體和結晶體的保護渣坯殼溫度比銅管內壁溫度要高的多,這樣就得到了相對平衡穩定的初生坯殼形成和生長的條件,得到了均勻和無缺陷的初生坯殼,這是高質量鑄坯生產的先決條件。

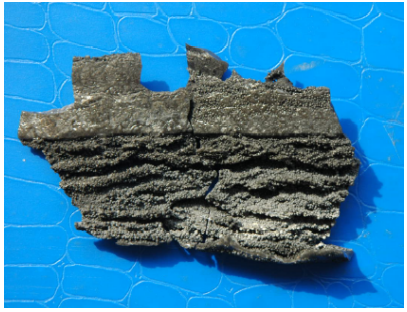

圖1 保護渣形態

圖1為從結晶器上口取出的保護渣,可以明顯看到燒結層和固態保護渣層。

一冷結束后,具有一定厚度的坯殼包裹著鋼水離開銅管進入二冷,金屬坯殼和保護渣坯殼就失去了銅管的約束,脆性的保護渣冷卻后立刻脫離金屬坯殼,在保護渣層和金屬坯殼之間產生一定的空隙,足輥和二冷一段的冷卻水進入到空隙后汽化爆破,將保護渣脫離金屬坯殼下落,二冷室地面看到的類似氧化鐵皮的堆積物其實就是破碎了的保護渣。保護渣的破碎使得二冷水粒子可直接接觸鑄坯表面,給二冷過程創造有利的條件。

3 保護渣殼的形成機理

保護澆鑄使用保護渣的目的是要給金屬坯殼穿著一層保護渣衣服,從而起到保護澆鑄的目的。這層衣服必須緊身,當坯殼產生凹陷時,在結晶器拉拔的作用下,具有一定厚度的熔融態的保護渣層能夠填充跟隨進入到凹陷處,在拉拔和填充共同作用下,彌補了凹陷形成的氣隙,給鑄坯在徑向上創造均勻一致的表面傳熱條件,這也是生產高質量的鑄坯首要條件。這層衣服究竟怎么樣穿著到金屬坯殼上面的呢?通過長期現場觀察,筆者認為是液渣池對銅管壁的涂抹作用而形成的保護渣殼。形象的比喻液態保護渣的涂抹相當于使用排筆在紙上和墻上涂抹油漆,油漆就是液態保護渣,液渣池的厚度相當于排筆的厚度,直觀的想象,排筆厚度越大,浸入的油漆量就大,涂抹上墻的油漆量就大;排筆的涂抹速度快,油漆的厚度就薄,反之亦然。

液態保護渣是隨著結晶器上下振動而涂抹到銅管四壁上的,銅管外壁得到了強大的一冷水的冷卻,銅管內壁的溫度也是相當低的,至少不會達到銅的再結晶溫度,一般不會超過200℃。在液態保護渣涂抹上銅管壁的過程中,銅管對其迅速冷卻,液態保護渣成為玻璃體或者是結晶體,產生了非金屬材料的保護渣層。在高溫狀態下的玻璃體和結晶體呈現熔融狀態,既有固態的性質,也有一定的流動性,給一冷傳熱和保護銅管創造了良好的條件。

4 振痕與保護渣的關系

鑄坯表面上的振痕一直困擾了連鑄學界,提出了種種的振痕形成機理,但是總是覺得牽強附會,與現場出現的問題往往不能夠對應。筆者通過長期的觀察和思考,提出來在保護澆鑄的模式下,振痕就是由保護渣造成的新的思路,供大家來評判。

液態保護渣與低溫銅壁始終保持接觸,將液態保護渣涂抹到銅壁上,在液態保護渣和銅壁巨大的溫差下,保護渣形成了玻璃體和結晶體,靠近銅壁的保護渣由于其溫度較低,成為固態渣殼,在金屬坯殼接觸的保護渣層則呈現出熔融狀態。

當結晶器下行的時候,總是有一段這樣的時間,結晶器下行的速度與鑄坯下行的速度基本相同,此時相當于鑄坯和銅管之間處于相對靜止狀態,液態保護渣池有足夠的時間涂抹在銅管壁上,在此刻堆積的保護渣量就大,在連續的保護渣層上形成了一層小小的凸起保護渣圈,當結晶器向上運行時候,坯殼帶動保護渣層同時下降,液態鋼水附著在保護渣坯殼上面形成金屬坯殼,此時保護渣層凸起就造成了初生坯殼的凹陷,所以說有規律出現的振痕,其實就是保護渣層在局部的隆起造成的。下圖就示意表示了保護渣凸起形成振痕情形。

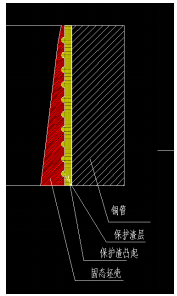

圖2 保護渣形成振痕示意圖

通過分析和觀察,發現:

拉速越快,振痕越淺:對于小截面的鑄坯來說,由于拉速較高,振動頻率高,液態渣池對其涂抹的時間短,結晶器下降的速度與鑄坯速度基本相同的時間短,所以相對靜止的時間小,液渣池給銅管的涂抹量小,形成的凸起不僅僅高度低,而且寬度小,所以顯得振痕淺寬度小。大斷面鑄坯由于拉速低,振動頻率小,結晶器與鑄坯靜止的時間較長,并且液渣池的厚度大,形成的保護渣凸起寬度大,深度也大,造成鑄坯振痕寬而深。我們觀察大截面斷面的振痕往往較寬和較深就是這個道理。

保護渣黏度大,振痕深:這是由于在相同的條件下,黏度大的液態保護渣涂抹量大,在相對靜止的時間段內涂抹的厚度和寬度都顯得大,所以造成了振痕深。在澆鑄大截面鑄坯時能夠明顯觀察到這個現象。鑄坯斷面越大,選用的保護渣黏度越大,振痕越深。

與振動模式有關:負滑脫是指結晶器下降的速度大于鑄坯下行速度,當采用非正弦振動模式時刻,結晶器與鑄坯相對靜止的時間縮短,造成了液態保護渣涂抹量的減小,形成的凸起也就小,所以這種振動模式下的鑄坯振痕較淺。當然從實踐上看,正弦振動和非正弦振動對鑄坯的表面振痕深淺程度沒有顯著的變化,即使有不同也難以用肉眼觀察出來。

保護渣與鑄坯同步下行:保護渣形成的坯殼緊裹著金屬,在鑄坯的作用下形成相同的下降速率。在整個的一冷過程中,受到銅管上大下小的影響,初生和不斷長大變厚的坯殼受到拉拔作用,由于保護渣層的凸起嵌鑲在金屬坯殼振痕內,相當于金屬坯殼外層穿著了緊身衣服,金屬坯殼通過振痕和摩擦力來拉動保護渣坯殼同步下行。

一冷過程保持振痕:結晶器對鑄坯的拉拔過程中是不能將金屬坯殼表面抹平的,這是由于保護渣層緊裹著鑄坯,銅管壁對鑄坯的拉拔作用是通過保護渣層進行的,既然這層緊身外套始終穿在金屬坯殼上,所以一冷結束后始終保留著初生坯殼的振痕形狀。鑄坯離開結晶器銅管后,失去了銅管的約束,保護渣坯殼開始炸裂下落,此時鑄坯表面將保持原有的形態繼續冷卻。

鑄坯凹陷處保持了振痕的形狀:觀察出現凹陷的鑄坯,雖然凹陷大大影響了鑄坯的內在和外在質量,而且往往可在在凹陷處觀察到縱向裂紋或橫向裂紋,但振痕確實清晰可見的。這有力地說明了振痕的形成是在初生坯殼階段就已經發生了,在隨后的收縮凹陷產生時候就保持了振痕的痕跡。

保護渣振痕觀察:觀察尾坯澆鑄時候涂抹在銅管壁上的保護渣情況,在澆鑄結束后,尾坯帶著鋼渣界面上的保護渣下行,此時沒有鋼水的補充,鑄坯與結晶器的平均相對運動速度就是鑄坯下行的速度,鑄坯在結晶器鍍鉻層脫落的地方涂抹的液態保護渣往往就懸掛在四壁上,取下這個保護渣殼,可以發現這個渣殼的內腔就有了一層層的凸起,從實踐上就可以證明是保護渣造就了振痕。

圖3 結晶器內保護渣層

圖3是過鋼量6000余噸的結晶器銅管內取得的保護渣層,銅管內的鍍鉻層脫落嚴重,尾坯下行時刻保護渣層結殼停留在銅管內,在貼緊坯殼的一面看到明顯的振痕,在與銅管貼緊的一側較為平滑,證明了保護渣層形成了產生振痕的“凸起”。

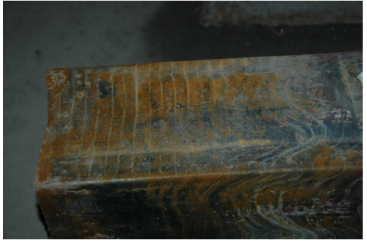

振痕是鑄坯承受結晶器第一次振動就產生的,從下面漏鋼形成的無縫方管照片圖4就可以看出來這個現象,也就對應了液態金屬附著在非金屬保護渣坯殼上面形成初生坯殼,附著在保護渣的凸起而產生振痕。

圖4 150mm方坯12Cr1MoVG漏鋼試樣

黏度對鑄坯表面質量相關,低碳鋼水黏度比較大,與容器的親和擬合程度就差,表現出來的振痕深而寬,規律性不強;碳含量高的鋼水黏度小,和型壁的親和擬合性能好,能夠充盈細小的空間,所以表現出來的振痕淺,而且規律性強。

圖5 160*260矩形坯對接

圖5可見,當快速更換中間包時刻,對接前將保護渣耗盡或使用氧氣吹掃干凈,所以重新開澆對接坯段沒有,相當于敞開澆鑄條件,表現出來的前后鑄坯表面不一樣的效果,左邊為對接前的鑄坯,由于保護渣的存在形成了保護澆鑄條件的振痕,對接右邊是開澆時刻由于沒有保護渣的存在,表面較為光滑,起步完成后加入保護渣后又形成了振痕生成條件,進入正常澆鑄狀態。此快速更換中間包過程,結晶器處于低頻振動。

鑄坯上的振痕雖然具有一定的深度和寬度,看起來對產品質量特別是表面質量將產生影響,其實不然,鑄坯一般都不是最終產品,絕大部分都是需要再次加熱軋制或鍛造成形。在加熱爐內生成一層氧化鐵皮,軋制前高壓水除鱗工序將鑄坯表面和振痕內生產的氧化鐵皮一起除去,保持了鑄坯以潔凈的表面進入孔型內軋制。即使沒有高壓水除鱗系統,在軋制初期幾道次中,在孔型擠壓作用下,脆性的氧化鐵皮容易去除,在高溫良好塑性下條件下,達到一定的的壓縮比情況下可抹平振痕,所以說在連鑄工序中,如果振痕不被拉裂,不會對表面質量產生影響。國外采用波紋銅管生產鑄坯,表面波紋狀鑄坯在軋鋼幾個道次軋制后即抹平[1]。

從上述的振痕產生的機理來看,一般說來,振痕處沒有先天性的缺陷,否則就不能解釋絕大部分鑄坯經過軋鋼生產后的鋼材是沒有表面質量問題這個事實了。所謂出現振痕問題,都是由于一冷和二冷冷卻不當,造成過大的附加應力,在溫度應力、相變應力、機械應力的共同作用下將振痕這個薄弱處撕裂,從而形成各種表面缺陷,究其振痕造成的質量問題,根本原因就是不均勻冷卻和其它的附加條件的改變造就了缺陷。

在連鑄界有這種說法,追求振痕淺,振痕越淺越好,最好是鑄坯表面光滑如鏡沒有振痕,這當然是理想的狀態。振痕是連續鑄造上下振動脫模的必然產物,良好的一冷過程需要一定厚度的保護渣層附著在金屬坯殼上,保護澆鑄又是生產優特鋼必須的手段,振痕不可避免,關鍵是不能產生有害的振痕缺陷。

如果一冷和二冷出現問題,鑄坯表面產生較大的張應力,在最為薄弱的振痕處將產生拉裂,形成鑄坯的表面缺陷。所以說振痕缺陷并不是本身帶來的,而是冷卻不均勻造成的拉應力將其拉開形成的缺陷,連鑄工藝必須保持一冷和二冷的正確合理設計,在鑄坯表面避免較大的張應力產生,從而保證軋制產品的表面質量。

理想的鑄坯振痕歸納為:

振痕深度淺,振痕寬度合理。

振痕間距適當,振痕間不能裹挾保護渣。

整個周向振痕平直。

5 結論

鑄坯表面振痕形成是由液態保護渣不斷涂抹銅管內壁形成,涂抹在銅管內壁保護渣受到急劇冷卻形成固態保護渣,在結晶器上下振動峰值點時,結晶器處于靜止狀態,保護渣在此淤積形成凸起,隨后的液態鋼水附著固態保護渣上形成初生坯殼和振痕。

形態正常的振痕對隨后的軋鋼工序無害,經過粗軋幾個道次就能將其抹平。但不良的保護渣和振動參數形成不規則非正常整合,在連鑄二冷過程受到過大應力影響造成振痕撕裂從而形成鑄坯缺陷。

保護渣形成振痕是一個假設,希望能引起到從事連鑄和質量工作者注意和爭論。

參考文獻

[1] Ian Bakshi, Martin Garcia, Don P. Lorento,“WAVE Mold for Billet Casting Applications”,Iron & Steel technology No.7 2014. P71

- 上一篇:1#高爐“經料”下保持鐵水質量實踐 下一篇:模鑄氬氣保護裝置的研究及應用

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁