唐鋼煉鐵廠高爐堿負(fù)荷分析及控制

來源:2018年第六屆煉鐵對(duì)標(biāo)、節(jié)能降本及新技術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

唐鋼煉鐵廠高爐堿負(fù)荷分析及控制甄常亮 閆寶忠 董國(guó)強(qiáng) 胡金波(煉鐵廠)摘 要:通過對(duì)高爐用料堿金屬含量系統(tǒng)分析,確定入爐堿金屬負(fù)荷分布特點(diǎn)和控制原則,結(jié)合燒結(jié)配礦結(jié)構(gòu)優(yōu)化及高爐入…

唐鋼煉鐵廠高爐堿負(fù)荷分析及控制

甄常亮 閆寶忠 董國(guó)強(qiáng) 胡金波

(煉鐵廠)

摘 要:通過對(duì)高爐用料堿金屬含量系統(tǒng)分析,確定入爐堿金屬負(fù)荷分布特點(diǎn)和控制原則,結(jié)合燒結(jié)配礦結(jié)構(gòu)優(yōu)化及高爐入爐堿金屬負(fù)荷風(fēng)險(xiǎn)管控等方式的改進(jìn),實(shí)現(xiàn)了入爐堿負(fù)荷的有效控制,為高爐長(zhǎng)周期穩(wěn)定順行提供保障。

關(guān)鍵詞:高爐;堿負(fù)荷;配礦;順行

Analysis and Control of Blast Furnace Alkali Metal Load

in iron-making plant of Tangsteel

ZHEN Changliang YAN Baozhong DONG Guoqiang HU Jinbo

(Ironmaking plant)

Abstract:To determine distribution characteristics and control principle of blast furnace charging alkali metal load,materials alkali metal content of the blast furnace burden were analysed systematically, the blast furnace charging alkali metal load can be controlled effectively by optimization of sintering ore matching structure and improvement in risk control of blast furnace charging alkali metal load, so a long-term stable and smooth operation of the BF blast furnace can be guaranteed.

Keywords:Blast furnace;Alkali metal load;Ore matching;Smooth operation

1 前言

高爐入爐原燃料中堿金屬含量偏高,一方面會(huì)惡化原燃料的冶金性能,影響高爐正常冶煉,降低技術(shù)經(jīng)濟(jì)指標(biāo);另一方面若堿負(fù)荷過高且超出高爐的排出能力,將在高爐內(nèi)形成堿金屬循環(huán)富集,對(duì)高爐磚襯造成侵蝕,導(dǎo)致高爐爐況不順、懸料、結(jié)厚等問題,對(duì)高爐操作危害極大。因此,為保證高爐的長(zhǎng)期的穩(wěn)定順行、提高指標(biāo),降低入爐堿金屬負(fù)荷并對(duì)其進(jìn)2 存在問題

由于高爐工序?qū)A金屬危害重視程度不高,加之對(duì)入爐原燃料堿金屬負(fù)荷缺少系統(tǒng)的管控措施,致使一段時(shí)期內(nèi)煉鐵廠高爐入爐料堿金屬含量偏高且波動(dòng)大,檢測(cè)數(shù)據(jù)顯示,兩座高爐堿金屬負(fù)荷長(zhǎng)期在4kg/t-Fe以上。該階段曾一度出現(xiàn)入爐堿負(fù)荷超出高爐排堿能力的問題,堿金屬負(fù)面影響凸顯,主要體現(xiàn)在以下幾方面:

堿金屬加快焦炭劣化反應(yīng)進(jìn)程,影響高爐料柱透氣性和爐缸工作狀態(tài)。有資料顯示[1],焦炭暴露在富含堿金屬蒸汽的煤氣流中,焦炭的氣孔容易吸附堿蒸汽,而后逐漸向焦炭?jī)?nèi)部的基質(zhì)擴(kuò)散,隨著焦炭在堿蒸汽內(nèi)暴露時(shí)間的延長(zhǎng),堿金屬的吸附量逐漸增多,擴(kuò)散到焦炭基質(zhì)部分堿金屬會(huì)侵蝕到石墨晶體內(nèi)部,破壞了原有層狀結(jié)構(gòu),產(chǎn)生層間化合物。當(dāng)生成層間化合物時(shí),會(huì)產(chǎn)生比較大的體積膨脹,結(jié)果是焦炭產(chǎn)生裂紋,進(jìn)而使焦炭崩裂。煉鐵廠2#、3#高爐均有不同程度的爐缸堆積現(xiàn)象,經(jīng)過長(zhǎng)時(shí)間的研究分析,造成爐缸堆積的“元兇”主要為焦炭粉末,其中重要原因之一就是堿金屬過高,焦炭的熱性能下降,在冶煉過程中產(chǎn)生大量的焦炭粉末,超出高爐的代謝能力,最終堆積在爐缸,影響高爐的爐缸活躍,順行指標(biāo)受影響。

堿金屬破壞高爐順行,入爐含鐵料中堿金屬易形成低熔點(diǎn)化合物,導(dǎo)致軟熔帶上移,煤氣阻力增大;同時(shí),堿金屬可以在一定程度上惡化燒結(jié)礦中溫還原粉化性能,影響料層透氣性。此外,高爐中、上部生成的液態(tài)或固態(tài)粉末狀堿金屬化合物附著在爐墻上,導(dǎo)致爐墻結(jié)厚或結(jié)瘤,影響爐料向下運(yùn)動(dòng)和煤氣的正常分布,高爐間歇性出現(xiàn)料尺行走不暢、滑尺、竄氣等問題,嚴(yán)重時(shí)可能導(dǎo)致爐況失常。煉鐵廠2#高爐2015年-2016年間高爐頻繁結(jié)厚,處理及其困難,高爐順行得不到保證。

堿金屬負(fù)荷過高加劇爐襯侵蝕速度,對(duì)高爐長(zhǎng)壽不利。高爐內(nèi)堿蒸汽發(fā)生如下反應(yīng):2R+CO=R2O+C,生成的R2O與石墨碳同時(shí)滲入磚縫或磚襯氣孔中而沉積,導(dǎo)致磚襯異常膨脹,降低爐體磚的強(qiáng)度最終引起磚襯疏松,再加上煤氣流的作用等,致使磚襯易于剝落[2]。煉鐵廠2#高爐2017年11月份環(huán)保響應(yīng)停爐,在清理爐料的過程中,發(fā)現(xiàn)高爐的磚襯損壞嚴(yán)重,其中6段磚襯90%以上侵蝕殆盡,7段50%以上被侵蝕掉,幾乎靠冷卻壁支撐正常生產(chǎn)。我廠技術(shù)人員對(duì)高爐冷卻壁上粘結(jié)物采樣分析,其中存在大量的堿金屬和鋅,具體狀況如表1所示。

表1 高爐爐墻粘結(jié)物成分分析 %

TFe | CaO | MgO | SiO2 | Al2O3 | K2O | Na2O | Zn | C |

2.42 | 1.46 | 5.78 | 1.91 | 1.35 | 7.06 | 1.58 | 8.38 | 66.08 |

3 高爐堿金屬平衡分析

隨著對(duì)堿金屬危害認(rèn)識(shí)的逐步加深,煉鐵廠組織對(duì)入爐原燃料及高爐產(chǎn)物的堿金屬含量進(jìn)行測(cè)定,并進(jìn)行了高爐堿金屬平衡計(jì)算。為了提高結(jié)果的準(zhǔn)確性,保證測(cè)得數(shù)據(jù)真實(shí)可靠,針對(duì)每項(xiàng)收入項(xiàng)、支出項(xiàng)連續(xù)三天取樣檢測(cè)其堿金屬含量,取平均值,具體結(jié)果如表2所示。

表2 高爐堿金屬平衡計(jì)算表

項(xiàng)目 | 物料名稱 | 日消耗量/t | 堿金屬含量 | 堿金屬負(fù)荷 | 所占比例 | |||

% | kg/t | % | ||||||

K2O | Na2O | K2O | Na2O | K2O | Na2O | |||

收入項(xiàng) | 燒結(jié)礦 | 3770 | 0.2 | 0.054 | 2.329 | 0.629 | 73.69% | 52.90% |

球團(tuán)礦 | 628 | 0.2 | 0.069 | 0.388 | 0.134 | 12.28% | 11.26% | |

塊礦 | 838 | 0.0079 | 0.012 | 0.02 | 0.031 | 0.65% | 2.61% | |

焦炭A | 618 | 0.092 | 0.11 | 0.176 | 0.21 | 5.56% | 17.67% | |

焦炭B | 1200 | 0.064 | 0.048 | 0.237 | 0.178 | 7.51% | 14.97% | |

噴吹煤粉 | 39 | 0.085 | 0.058 | 0.01 | 0.007 | 0.32% | 0.59% | |

合計(jì) | 3.16 | 1.188 | 100.00% | 100.00% | ||||

支出項(xiàng) | 爐渣 | 307 | 0.46 | 0.26 | 1.412 | 0.798 | 55.76% | 71.98% |

重力灰 | 50 | 1.32 | 0.52 | 0.204 | 0.08 | 8.05% | 7.24% | |

干法灰 | 20 | 14.84 | 3.73 | 0.917 | 0.23 | 36.19% | 20.78% | |

合計(jì) | 2.533 | 1.109 | 100.00% | 100.00% | ||||

由上表可見,堿金屬收入項(xiàng)方面,校核高爐入爐堿金屬負(fù)荷為4.35kg/t,其中,燒結(jié)礦和球團(tuán)礦的堿金屬含量較高,而球團(tuán)礦的用量較少,因此,燒結(jié)礦是高爐中堿金屬的主要來源。燒結(jié)礦Na2O和K2O的帶入量分別占全部爐料帶入的73.69%和52.90%,遠(yuǎn)遠(yuǎn)超過了其他爐料的帶入量。塊礦和煤粉的堿金屬含量較低,對(duì)入爐堿負(fù)荷影響權(quán)重小;焦炭的堿金屬帶入比重略高,但受外購(gòu)資源影響,控制難度較大。

堿金屬支出項(xiàng)方面,爐渣和除塵灰是高爐排堿的最主要項(xiàng)目,兩種物料Na2O和K2O的排出占比合計(jì)達(dá)到入爐負(fù)荷的90%以上。

此外,由上述數(shù)據(jù)計(jì)算得,高爐Na2O和K2O排出率分別為80.15%和93.31%,說明該階段高爐入爐堿負(fù)荷大于排堿能力,即高爐存在堿金屬存在循環(huán)富集的問題。因此,煉鐵廠制定降低高爐堿金屬危害的研究思路為:首先,由入爐原燃料控制入手,重點(diǎn)通過調(diào)整配礦方案降低燒結(jié)礦的堿金屬含量;其次,高爐適當(dāng)調(diào)整操作和造渣制度,提高爐渣排堿能力。

4 高爐入爐堿負(fù)荷控制措施

4.1 降低燒結(jié)礦堿金屬含量

以上分析得出,燒結(jié)礦為高爐入爐堿金屬的主要來源,因此有必要對(duì)燒結(jié)用料堿金屬含量進(jìn)行檢測(cè)分析。煉鐵廠取燒結(jié)用礦粉、熔劑、燃料、除塵灰等共計(jì)23種物料進(jìn)行了堿金屬含量的化驗(yàn),分析結(jié)果見表3。

表3 唐鋼燒結(jié)用含鐵原料及熔劑的堿金屬含量 %

序號(hào) | 試樣名稱 | K2O | Na2O |

1 | 本地精粉A | 0.041 | 0.031 |

2 | 本地精粉B | 0.05 | 0.036 |

3 | 燒結(jié)返粉 | 0.16 | 0.062 |

4 | 外礦粉A | 0.061 | 0.041 |

5 | 外礦粉B | 0.081 | 0.022 |

6 | 外礦粉C | 0.089 | 0.025 |

7 | 外礦粉D | 0.032 | 0.018 |

8 | 外礦粉E | 0.014 | 0.014 |

9 | 外礦粉F | 0.032 | 0.018 |

10 | 鋼渣 | 0.043 | 0.007 |

11 | 白云石粉 | 0.082 | 0.027 |

12 | 生石灰 | 0.39 | 0.14 |

13 | 焦粉 | 0.12 | 0.11 |

14 | 無煙煤 | 0.32 | 0.086 |

15 | 干法灰 | 4.782 | 1.86 |

16 | 重力灰 | 14.840 | 3.730 |

17 | 煉鋼污泥 | 0.026 | 0.008 |

18 | 焦粉灰 | 1.012 | 0.711 |

19 | 無煙煤 | 1.975 | 1.069 |

20 | 機(jī)頭一電除塵 | 3.96 | 0.4 |

21 | 機(jī)頭二電除塵 | 11.86 | 1.32 |

22 | 機(jī)頭三電除塵 | 6.63 | 0.82 |

23 | 機(jī)尾除塵灰 | 2.82 | 0.54 |

燒結(jié)使用的各種用料中,堿金屬含量偏高品種為除塵灰、燃料、熔劑,本地精粉和外礦粉的堿金屬含量相對(duì)較低。其中,燒結(jié)原料中的各類除塵灰中的堿金屬含量較高,干法灰的K2O和Na2O 的含量分別為14.84%、3.73%;燒結(jié)機(jī)機(jī)頭除塵灰中堿金屬的含量明顯高于其它原料,特別是機(jī)頭二、三電場(chǎng)的除塵灰。按照配礦方案進(jìn)行計(jì)算,燒結(jié)礦中由各種除塵灰?guī)氲膲A金屬比例達(dá)到40-50%。因此,控制燒結(jié)礦的堿金屬含量,應(yīng)首先降低各類除塵灰的配比,也是控制效果最明顯的。

燒結(jié)用各類除塵灰,均來自煉鐵廠區(qū)內(nèi)各除塵點(diǎn),在配料中加入燒結(jié)工序回收利用。一方面,由于除塵灰中含有一定比例的碳,在燒結(jié)配礦中應(yīng)用可以提高鋼鐵企業(yè)固廢綜合利用率,在一定程度上降低燒結(jié)固體燃耗;另一方面,除塵灰堿金屬、S等有害元素含量較高,加入燒結(jié)配料后,造成堿金屬在工序內(nèi)循環(huán),一定階段內(nèi)高爐的排堿能力下降時(shí),積累最終必然影響高爐爐況。

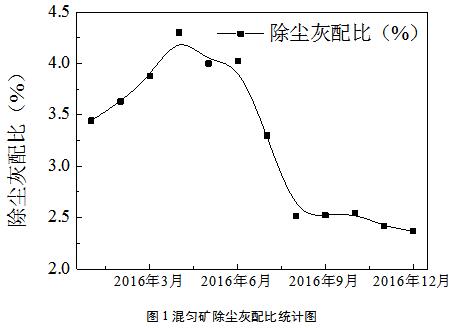

如圖所示,2016年1-7月份混勻礦中除塵灰配比平均為3.80%,其中個(gè)別時(shí)間配比甚至達(dá)到5%。煉鐵廠根據(jù)生產(chǎn)實(shí)際,將部分除塵灰外運(yùn),降低除塵灰在混勻礦中的配加比例,8-12月將混勻礦除塵灰配比控制在2.5%以內(nèi),即從源頭減少了堿金屬的帶入總量,實(shí)現(xiàn)高爐入爐堿金屬負(fù)荷明顯降低。

4.2 提升高爐排堿能力

由于入爐原燃料的堿金屬含量整體偏高,高爐的堿金屬負(fù)荷超出高爐承受限度,在降低堿負(fù)荷的同時(shí)需要提高高爐的排堿能力。北區(qū)高爐的主要排堿措施:

提高爐渣的排堿能力。經(jīng)過反復(fù)試驗(yàn)研究得出:唐鋼高爐爐渣堿度提高后,唐鋼高爐爐渣排堿能力明顯降低,當(dāng)高爐爐渣堿度處在1左右時(shí)升高或降低0.1后,高爐爐渣的排堿能力則變化10個(gè)左右百分點(diǎn)[3]。2016年-2017年間,為提高高爐排堿能力,高爐堿度下控,從1.18下調(diào)至1.12,上做爐溫保證高爐的內(nèi)控率,根據(jù)不同時(shí)段的堿負(fù)荷變化,為保證排堿效果,鐵中[S]曾經(jīng)短時(shí)間的上控到0.03%-0.04%。

提高爐除塵灰?guī)С隽俊8郀t除塵灰量,與高爐的氣流狀態(tài)有明顯對(duì)應(yīng)關(guān)系,風(fēng)量大,氣流暢,除塵灰吹出量大,排堿效果好,反之排堿差;同時(shí),為了追求吹出大量的除塵灰,所維持的氣流狀態(tài),又會(huì)導(dǎo)致煤氣利用變差,燃料比升高。為了兼顧排堿效果和煤氣利用,經(jīng)過摸索總結(jié),在裝料制度上選擇輕負(fù)荷低煤比,同時(shí)控制邊緣氣流的裝料制度,在疏松整個(gè)料柱的同時(shí)抑制局部氣流,實(shí)現(xiàn)了增加除塵灰?guī)С隽吭黾樱诣F比(除塵灰量和生鐵產(chǎn)量的比)19 kg/t-Fe高約至25kg/t-Fe,整體的燃耗沒有明顯增長(zhǎng)。此外,控制爐頂溫度,高爐爐頂打水,會(huì)造成隨煤氣流溢出部分爐塵重新附著在爐料上不利于排堿,根據(jù)各高爐爐頂設(shè)備狀況,將爐頂溫度控制上限從170℃提高至190℃,減少爐頂打水,促進(jìn)除塵灰吹出,保證排堿效果。

4.3 建立高爐入爐堿金屬負(fù)荷管控標(biāo)準(zhǔn)

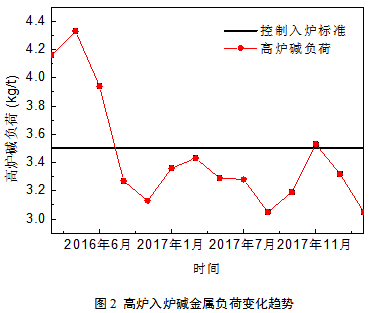

由于不同高爐基本制度之間差別,爐缸狀態(tài)、氣流分布狀態(tài)、渣鐵比有很大差別,導(dǎo)致高爐對(duì)堿金屬代謝能力不盡相同,不僅如此同一座高爐隨爐況變化在不同時(shí)期的代謝能力也不一樣。參考參考業(yè)內(nèi)其他公司控制標(biāo)準(zhǔn),同時(shí)根據(jù)現(xiàn)階段高爐具體排堿能力,煉鐵廠要求堿負(fù)荷控制在3.5 kg/t-Fe以內(nèi),并制定具體實(shí)施措施如下:

定期對(duì)高爐堿金屬負(fù)荷及堿排出率進(jìn)行校核。規(guī)定在正常情況下校核周期為2個(gè)月,選取高爐正常作業(yè)情況下,系統(tǒng)地對(duì)入爐原燃料、高爐產(chǎn)品的堿金屬含量進(jìn)行檢測(cè),計(jì)算出高爐的入爐負(fù)荷和排出率,對(duì)當(dāng)前的爐況對(duì)應(yīng)的原燃料堿、鋅含量狀況做出綜合評(píng)價(jià)。根據(jù)評(píng)價(jià)結(jié)果,決定是否對(duì)燒結(jié)配料,高爐配料進(jìn)行調(diào)整,如有必要,可以組織高爐進(jìn)行操作上的調(diào)整,促進(jìn)排出。

如高爐爐料結(jié)構(gòu)、燒結(jié)配料結(jié)構(gòu)需進(jìn)行調(diào)整,調(diào)整前對(duì)新配入的物料或調(diào)整幅度較大的原料要進(jìn)行堿金屬含量的檢測(cè),進(jìn)行模擬計(jì)算,對(duì)燒結(jié)礦的堿金屬含量,以及高爐的入爐負(fù)荷變化進(jìn)行預(yù)測(cè),在控制范圍內(nèi)方可執(zhí)行。計(jì)劃下達(dá)后對(duì)實(shí)際結(jié)果再次進(jìn)行系統(tǒng)校核,根據(jù)相應(yīng)結(jié)果做出反應(yīng)。

對(duì)堿金屬含量不穩(wěn)定且影響權(quán)重大的燒結(jié)用原料要單獨(dú)監(jiān)控,檢測(cè)周期定為半月一次,根據(jù)變化幅度計(jì)算對(duì)燒結(jié)礦堿金屬含量的影響,進(jìn)而預(yù)判高爐堿負(fù)荷的變化。

5 效果

通過降低燒結(jié)礦堿金屬含量、提升高爐排堿能力及后續(xù)制定的控制措施,2017年以來,高爐入爐堿金屬負(fù)荷穩(wěn)定控制在標(biāo)準(zhǔn)之內(nèi),高爐通過操作及造渣制度調(diào)整,基本實(shí)現(xiàn)堿金屬收支平衡。2017年全年,高爐未出現(xiàn)頑固粘結(jié),高爐爐型控制更為容易;入爐堿金屬大幅下降,長(zhǎng)時(shí)間的堿金屬收支平衡,有效地減少高爐內(nèi)焦炭粉末的產(chǎn)生,高爐爐缸狀態(tài)好轉(zhuǎn)。在2017年下半年到2018年初,從高爐操作的角度看,高爐順行狀態(tài)明顯改善,高爐的可操控性、穩(wěn)定性穩(wěn)步提升,各指標(biāo)也接近或者達(dá)到歷史最好水平。

6 結(jié)束語(yǔ)

燒結(jié)礦是高爐用最主要含鐵料,也是入爐堿金屬最主要來源,通過適當(dāng)調(diào)整入燒除塵灰配比,可以及時(shí)有效控制高爐入爐堿負(fù)荷。

不同高爐對(duì)入爐堿負(fù)荷的適應(yīng)能力不一樣,入爐堿負(fù)荷高但排堿能力強(qiáng)亦可保證高爐穩(wěn)定順行。一般來說中心開放、堿度低、爐溫控制較高、渣鐵比高的高爐排堿能力強(qiáng),堿負(fù)荷控制標(biāo)準(zhǔn)可以根據(jù)實(shí)際狀況適當(dāng)放寬。

應(yīng)該高度重視堿金屬偏高對(duì)高爐的影響,不同高爐乃至同一座高爐不同時(shí)期的適宜堿金屬負(fù)荷并非一成不變,需要密切關(guān)注跟蹤,定期校核。

參考文獻(xiàn)

[1] 謝剛,付濤.堿金屬對(duì)高爐生產(chǎn)的危害分析及控制[J].黑龍江冶金,2011,31(1)

[2] 王挽平.承鋼2500m3高爐堿金屬負(fù)荷的研究及應(yīng)對(duì)措施[J].河北冶金,2012,(10)

[2] 龐真麗 唐鋼高爐爐渣排堿能力的研究[J].南方金屬,2013,(4)

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁(yè)

首頁(yè)