連鑄工藝高品質鑄坯生產研究與應用

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

連鑄工藝高品質鑄坯生產研究與應用李立勛 楊曉江 李中華 張大勇 潘玉發 崔寶民(河鋼樂亭鋼鐵有限公司,河北 唐山 063000)摘 要:連鑄板坯出現的中心疏松和中心偏析是導致鑄坯內部質…

連鑄工藝高品質鑄坯生產研究與應用

李立勛 楊曉江 李中華 張大勇 潘玉發 崔寶民

(河鋼樂亭鋼鐵有限公司,河北 唐山 063000)

摘 要:連鑄板坯出現的中心疏松和中心偏析是導致鑄坯內部質量缺陷的根源,中心偏析和中心疏松的抑制是連鑄生產高品質鑄坯的關鍵。S-EMS 是目前比較理想的用來消除中心偏析的技術,動態輕壓下則用來消除中心疏松。S-EMS 工藝參數包括攪拌頻率、攪拌電流和攪拌方式;輕壓下主要技術參數包括壓下位置、壓下量和壓下速率。通過扇形段電磁攪拌和輕壓下的集成應用穩定控制鑄坯內部質量。

關鍵詞:連鑄;S-EMS;凝固傳熱;過程控制

Research and application of Continuous Casting Product High Quality Slab

Li-Lixun, Yang-Xiaojiang, Li-Zhonghua, Zhang-Dayong, Pan-Yufa, Cui-Baomin

(Laoting Iron&Steel Co.,Ltd of HBIS Group, Tangshan 063000,Hebei, China;)

Abstract: During continuous casting process center segregation and center porosity will induce the inner quality problems of slab, so it is necessary to find a method to reduce these defects. At present, S-EMS and Dynamic-Soft-Reduction is the most effective method to prevent these problems.The critical parameters of S-EMS technology including Current, Frequency and Stirring Manners. The main technical guidelines of Soft-Reduction technology including Soft-Reduction position reduction amount and reduction rate. Embed S-EMS and Soft Reduction to Produced high quality slab.

Keyword: Continuous casting, S-EMS, Solidification-Heat-Transfer, Process-Control

1 前言

隨著國民經濟的快速發展和下游客戶對鋼鐵產品質量要求的提高,連續鑄鋼正朝著高效、高品質、近終形連鑄方向發展。我國連鑄經歷了起步、徘徊發展、國外引進、自主創新、快速發展、高效化改造等階段。連鑄技術經過長期的技術積淀,國內連鑄工藝、連鑄裝備水平穩步提高,大力引導連鑄技術自主創新。連鑄裝備的自主研發也取得了長足的進步。連鑄工序是煉鋼流程技術最密集的領域之一。高生產率、節能、寬鋼種適應范圍和高質量是連鑄技術不斷發展的內在驅動力。鋼液在連鑄機內凝固成型過程是復雜的物理、化學變化過程。深入研究液態鋼液連鑄凝固過程及其在外部應力場作用下凝固組織結構的演變及控制可以為穩定控制鑄機生產率和鑄坯質量控制提供扎實的依據。

2 國內外連鑄板坯質量控制技術研發及應用情況

全幅段輕壓下技術是現代連鑄的顯著標志之一。國際上掌握并將該技術應用于工業生產的公司主要有德國SMS Demag、意大利Danieli、奧鋼聯VAI三家公司。智能扇形段裝備制造商代表是奧鋼聯公司和西馬克公司,其代表產品為SMART扇形和Cyberlink扇形段。

先進鋼鐵企業已經或已經有意識開始應用電磁力來改善產品質量、研發高端產品、搶占高端鋼材市場。盡管連鑄機硬件水平提高迅速,但裝備如何應用才能滿足工藝需求還有很長的路。具體體現在以下幾方面:1)冶金效果穩定性方面,所用參數均為經驗值無法保證其準確性和適用性,鋼種和過熱度等條件變化的影響經常被忽略;2)工藝參數為手動輸入,難以隨工藝條件(如拉速)的變化及時調整攪拌參數;3)操作安全性方面,裝置控制為手動控制,出現事故往往來不及關閉而擴大事故;4)時效性方面,輕壓下和電磁冶金參數繁多且很多參數有交互作用,需要通過長期大量實驗來摸索工藝參數,費時費力且實驗獲得的參數不具備通用性;5)經濟性方面,經驗參數無法保證品牌鋼種穩定、批量生產。 板坯扇形段電磁攪拌和輕壓下技術在鑄機的聯合應用,對相關冶金工藝模型的聯合使用效果進行檢驗,通過對不同鋼種不同澆鑄條件下鑄坯中心偏析程度的定量研究,評估目前S-EMS與動態輕壓下的效果,為精確控制連鑄凝固結晶形核工藝和鑄態組織提供了一種核心方法。

2.1 連鑄工藝冶金APC模型與系統在質量控制方面的應用

連鑄技術發展至今對于工藝與裝備的集成越來越重視,適合冶金工作者的工程平臺就是各類APC系統(Advanced Process Control)及系統自帶的人機界面。連鑄APC系統核心為基于連鑄冶金工藝原理的數學模型,此類數學模型典型特征就是必需運行于計算機系統。先進過程控制是基于不同工業流程的基本原理并在此基礎上發展起來的數學模型。優秀的先進過程控制系統又是復雜的系統工程,深入融合工藝流程的前沿原理和現代測控技術通過數學方法和編程技術開發成高度集成的工業應用系統,實現工業化生產條件下工藝流程的動態智能控制。架起工藝過程宏觀條件與控制系統的橋梁,為工藝流程工作者提供一個集驗證新原理、新構想;研發新技術、新工藝簡潔高效、實用有力的高端工程實現平臺。工業過程軟件是工業控制系統的核心,連鑄工藝典型的工業過程軟件包含動態二冷水模型、輕壓下模型和電磁冶金模型,為滿足高端鋼材生產工藝需求,生產線采用了奧鋼聯的動態輕壓下技術和國外引進的扇形段電磁攪拌裝備,國內在同一臺鑄機同時集成S-EMS技術和輕壓下技術尚處于理論研究和試驗階段。因此,非常有必要對其工業機理、數學模型和關鍵的控制參數聯合應用進行深入研究和掌握,為生產高級別船板、管線鋼及其他易偏析鋼種提供機理、裝備、工藝、質量的保證。

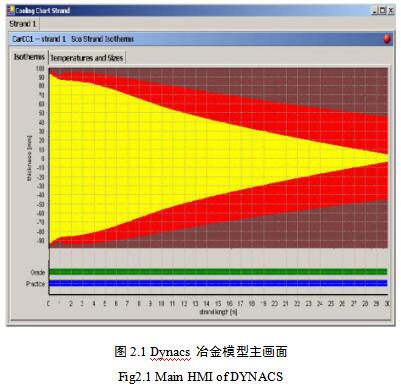

2.2 Dynacs模型確定坯殼厚度及壓下區間

為獲得優良的鑄坯質量需要連鑄過程控制好鑄坯表面溫度以符合鋼種凝固過程特殊需求。現場澆鑄拉速、中間包溫度、鋼種等工藝條件改變時動態二冷配水系統實時響應,沿澆鑄方向優化水量分布。與以往的鑄機只能根據拉速手動調節二次冷水回路閥門控制水量不同,Dynacs 模型采用差分計算,囊括鋼種澆鑄溫度、冷卻水實際流速、目標表面溫度、目標坯殼厚度、鋼種凝固潛熱等影響因素后自動調節二次冷水回路閥門開度控制二冷水流量。Dynacs 模型主要冶金功能:(1)進行動態配水;(2) 提供鑄坯的熱力學狀態及液固相率給輕壓下和電磁冶金系統。

DYNACS模型是典型的APC(先進過程控制)系統,它通過OPC協議及通訊組件實時采集鑄機澆鑄參數及二冷水回路的水流量數值,采用有限差分法得到鑄流溫度場,依據目標表面溫度和預定坯殼厚度動態調整二冷水量,使鑄坯表面溫度達到最優。通過DYNACS (Dynamic Cooling System)中的熱跟蹤系統能在線準確計算坯殼厚度,定位凝固末端的位置,電磁攪拌系統依據坯殼厚度和鋼種熱物性參數自動給定電磁攪拌參數;輕壓下系統依據DYNACS中的熱跟蹤系統計算出的扇形段內鑄坯的凝固末端位置和鋼種高溫力學性能給定輕壓下參數設定值。電磁攪拌和輕壓下系統分別通過工業以太網下傳參數到電磁攪拌器和扇形段控制器。電磁攪拌器控制電流參數,扇形段控制器控制液壓閥臺完成扇形段相應壓下動作,共同實現高品質鑄坯生產工藝的冶金功能。

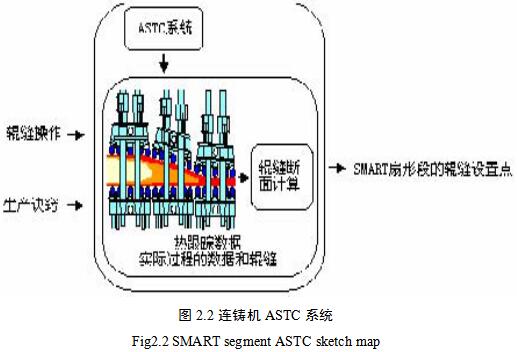

ASTC是用于在線控制SMART扇形段的冶金應用程序, ASTC冶金應用程序與SMART扇形段的有機結合實現快速、準確、遠程的改變鑄機的輥縫值,大大的提高了鑄機產能和作業率。在線模型是在溫度跟蹤模型的基礎上,實時接收過程控制模型的數據并對扇形段定位液壓缸位置精確控制,依據Dynacs模型計算出的坯殼厚度和液相率結合鋼種高溫力學性能實時控制輥縫精度,改善鑄坯內部質量。確保輕壓下處于最合理的壓下區間,達到最佳的壓下效果。

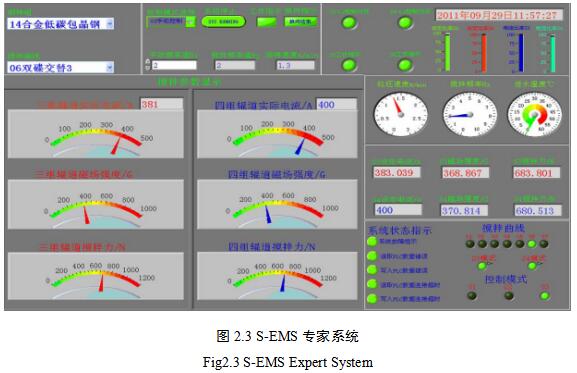

電磁攪拌冶金工藝專家系統用于連鑄現場澆鑄條件變化時應用相關EPM模型自動設定電磁攪拌工藝參數,使電磁冶金裝備與連鑄系統有機融合。主要特點是電磁攪拌冶金工藝專家系統的應用不僅實現電磁冶金裝備操作的完全智能化,重要的是完全避免了由于電磁冶金參數與工藝條件不匹配所產生的負面效果,充分發揮電磁冶金裝備的優勢作用;系統設計有冶金參數維護窗口,方便冶金工作者維護冶金參數,實現了連鑄電磁冶金工藝的精確控制。電磁冶金工藝專家系統采用面向對象的交互式人機界面,模塊化設計提高程序的通用性。通過可容錯的智能化邏輯設計,方便使用者操作,系統穩定性高。程序操作簡單靈活,一鍵式操作可以不用專門培訓即可完成程序的各項操作,滿足不同澆鑄工藝參數條件交流行波電磁場作用下的連鑄坯最佳晶體結構形成的實時控制。為生產高品質鋼材提供堅實的技術與裝備支撐。為鑄態凝固組織控制及高端鋼材生產及質量保證提供了一種核心方法。

2.3 連鑄高品質鑄坯生產集成冶金工藝的效果

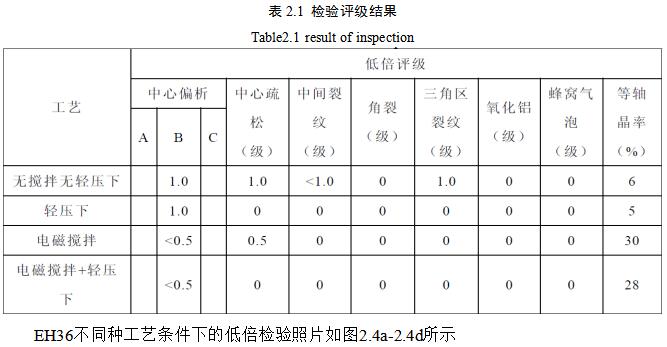

鋼種EH36,斷面200*1450,拉速1.45m/min,采用低倍+枝晶檢驗分析其內部質量。

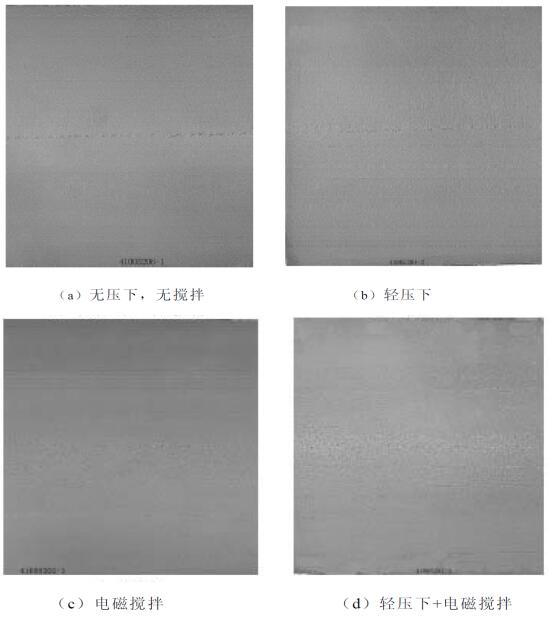

圖2.4a-d不同種工藝條件下的低倍檢驗

Fig2.4 branch crystal check under different process

無壓下無攪拌時鑄坯中心偏析明顯,且伴隨有中間裂紋;單獨應用輕壓下時可以有效消除中間裂紋和中心疏松但對中心偏析改善不明顯;單獨應用電磁攪拌時可以有效改善中心偏析和中間裂紋,提高等軸晶率但對中心疏松改善不明顯;高品質鑄坯生產工藝可以有效改善中心偏析和中間裂紋,減輕中心疏松兼顧鑄坯等軸晶率。

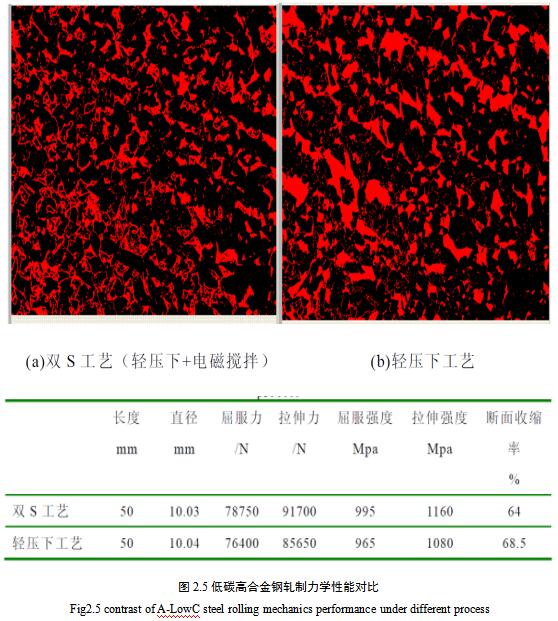

鋼種Q960E,斷面200*1380,拉速1.4m/min,評價新的工藝條件對顯微組織及軋制力學性能的改善

應用高品質鑄坯生產工藝生產的板坯Q960E經軋制后鋼材力學性能同比單獨輕壓下工藝顯著提高,屈服強度提高3.1%,抗拉強度提高7.41%,扇形段電磁攪拌與輕壓下通過動態凝固過程相聯系,結合澆鑄鋼種熱力學數據庫中的鋼種自身熱物性參數和動態二冷計算出的凝固坯殼厚度及糊狀區寬度,通過軟件系統自動調整電磁攪拌和輕壓下參數使之匹配合理,充分發揮各自優勢,既可以減輕乃至消除中心偏析、中心疏松對鋼材性能的不利影響又可以避免輕壓下參數不匹配造成的壓下裂紋,同時兼顧鑄坯等軸晶率。通過上述冶金效果比照連鑄高品質鑄坯生產工藝多項工藝技術指標相輔相承、統籌兼顧,為生產有特殊高品質要求的連鑄板坯奠定堅實的技術與實踐基礎。

3 結論

連鑄動態二冷模型、電磁冶金工藝模型、輕壓下聯合應用,即使澆鑄特殊鋼種也非常可靠。國內某鋼廠連鑄生產線目前生產的鋼種主要集中在高碳鋼、包晶鋼、低合金鋼和中碳鋼。上述鋼種經檢測內部質密均勻,滿足工藝要求。

從材料學檢驗結果可知,船板鋼EH32、EH36鑄坯中心偏析等級均在B0.5以下,中間裂紋和三角區裂紋等級均小于0.5。

連鑄機電磁冶金系統與輕壓下系統通過連鑄動態凝固過程緊密聯系,在線優化冶金工藝關鍵參數,充分發揮長處優勢互補。以Q960E為例軋制后鋼材力學性能同比單獨應用輕壓下工藝顯著提高,屈服強度提高3.1%,抗拉強度提高7.41%。

連鑄高品質鑄坯集成生產工藝的應用為連鑄生產有特殊高品質要求的連鑄坯奠定堅實的技術、裝備、實踐基礎。

參考文獻

[1] 干勇.連續鑄鋼前沿技術的工程化[J].中國工程科學,2002,4(9):12-13

[2] 劉旭東.連鑄坯凝固傳熱及二冷過程模擬仿真研究[D],沈陽:東北大學,2001

[3] 蔡開科,程士富.連續鑄鋼原理與工藝[M],北京:冶金出版社,1994, 37-41

[4] 吳扣根.圓坯連鑄結晶器電磁攪拌過程數學模擬與實驗研究[D],上海:上海大學,2001

[5] 奧村裕彥.連鑄技術的動向和今后的展望[J],國外鋼鐵,1995, 2: 25-31

[6] 韓靜濤,王福明等譯.鋼鐵工業技術開發指南[M],北京:科學出版社,2000, 31-32

[7] Wolf M M. History of continuous casting[J],Steelrnaking Conference Proceeding, 1992,75:83-136

[8] 殷瑞飪,潘蔭華,蘇天森.中國加快發展連鑄的途徑[J] .鋼鐵,1998, 33(3): 72-76

[9] 董成茂,90年代板坯連鑄技術發展趨勢[J],特殊鋼,1994,15(5):13-16

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁