165*225連鑄坯表面凹陷原因分析和控制

來源:2018全國連鑄保護(hù)渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

165*225連鑄坯表面凹陷原因分析和控制王明元1 劉明秀1 潘宇1 張小華1 袁智2 李海濤2(1.鋼鐵研究總院華東分院,江蘇 淮安223000,2.東方潤安集團(tuán)有限公司,江蘇常州 213100) 摘 要…

165*225連鑄坯表面凹陷原因分析和控制

王明元1 劉明秀1 潘宇1 張小華1 袁智2 李海濤2

(1.鋼鐵研究總院華東分院,江蘇 淮安223000,2.東方潤安集團(tuán)有限公司,

江蘇常州 213100)

摘 要:Q195鋼通過控制保證連鑄設(shè)備精度,重新優(yōu)化渣系,穩(wěn)定澆鑄過熱度、拉速 ,保證水口插入深度,提高結(jié)晶器一冷水質(zhì)指標(biāo)及優(yōu)化水縫流速,加大足輥冷卻水量,使Q195和Q235鑄坯凹陷量明顯改善。

關(guān)鍵詞:Q195;工藝和設(shè)備優(yōu)化;鑄坯凹陷改善。

1 前言

連鑄坯表面凹陷分為橫向和縱向凹陷;縱向凹陷平行于角部,有連續(xù)的和斷續(xù)的,嚴(yán)重的鑄坯內(nèi)部會產(chǎn)生皮下和中間裂紋。

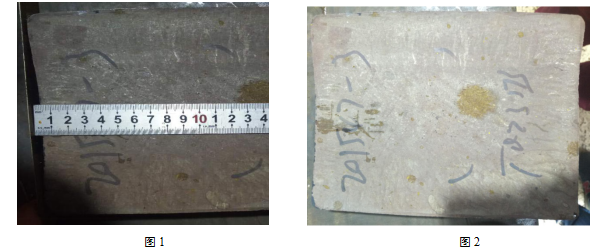

東方特鋼二煉鋼分廠新轉(zhuǎn)爐投產(chǎn)以來,3#連鑄機(jī)生產(chǎn)的Q195和Q235B矩形坯165mm×225mm窄邊產(chǎn)生嚴(yán)重的凹陷(見圖1、2),達(dá)到4-5mm,影響了產(chǎn)品質(zhì)量。

2 原因分析

表面凹陷是多種原因綜合的結(jié)果,其形成的基本條件:初生坯殼的不均勻,在坯殼薄弱處產(chǎn)生應(yīng)力集中形成嚴(yán)凹陷[1][3]。

2.1鋼水成分碳的影響

鋼中化學(xué)成分控制范圍 表1

鋼種 | C% | Si% | Mn% | P%≤ | S%≤ |

Q195 | 0.06∽0.12 | 0.12∽0.30 | 0.25∽0.50 | 0.045 | 0.050 |

Q235B | 0.12∽0.20 | 0.12∽0.30 | 0.30∽0.70 | 0.045 | 0.045 |

對碳素鋼含碳量為0.09%~0.17%時,鋼水在結(jié)品器彎月面區(qū)形成的初生坯殼,在固相線溫度以下25℃~50℃時發(fā)生包晶反應(yīng)(δ+L→γ),并伴隨較大線收縮,壞殼與結(jié)晶器壁脫離產(chǎn)生大的氣隙,結(jié)品器導(dǎo)出熱流減少,坯殼變薄,而且厚度極不均勻[2]。當(dāng)坯殼所受應(yīng)力超過其抗拉強(qiáng)度時,坯殼表面產(chǎn)生凹陷。資料顯示:碳在0.10%~0.12%,發(fā)生包晶反應(yīng)后,鋼的線收縮最大,結(jié)晶器內(nèi)凝固坯殼極不均勻,凹陷也最嚴(yán)重。

2.2結(jié)晶器保護(hù)渣性能的影響

保護(hù)渣性能影響凹陷主要是渣子粘度和渣子熔化速度;渣子粘度不合適影響渣子的鋪展性和熔化性,導(dǎo)致渣膜不均勻,結(jié)晶器傳熱不勻勻,局部厚度不均勻,促使凹陷發(fā)生。渣子熔化速度直接影響液渣層厚度。

2.3水質(zhì)的影響

如冷卻水水質(zhì)不達(dá)標(biāo),使銅管冷卻面有各種顏色的附著物影響傳熱效率;銅管外壁面無附著物而整體發(fā)黑,冷卻不好,壁面溫度過高氧化,嚴(yán)重的會引起銅管變形;如果附有棕黑色鐵氧化物,冷卻水沒加處理劑時管道與總成內(nèi)部腐蝕物產(chǎn)生的鐵氧化物附著;淺黃色厚附著物,特別是在彎月面處最厚,一定是冷卻水沒加處理劑。

2.4結(jié)晶器裝配的影響

水縫偏差大,冷卻不均勻,零段支撐輥裝配精度不夠。

2.5工藝操作的影響

1)一冷冷卻強(qiáng)度大,增加彎液面熱流密度,增加坯殼線收縮。

2)侵入式水口不對中

中間包侵入式水口不對中、歪斜,澆注過程中鋼流中心偏移,沖刷坯殼。

3)保護(hù)渣加入不當(dāng)

操作時由于責(zé)任心不強(qiáng),向結(jié)晶器內(nèi)推入保護(hù)渣不能均勻覆蓋鋼液面或未及時撈出銅管四周渣團(tuán),造成液渣不能均勻侵入氣隙起到潤滑作用,影響均勻傳熱。

4)結(jié)品器液面波動

生產(chǎn)中由于塞棒不好用,或其它事故造成拉速頻繁變化,結(jié)晶器液面波動較大,影響保護(hù)清潤滑作用。

5)過熱度高超過1555℃,拉速高,結(jié)晶器內(nèi)坯殼厚度減薄。

6)水口插入深度不合理,影響保護(hù)渣熔化效果。

7)零段配水比例不合理

3 措施

3.1 連鑄工藝操作和設(shè)備要求

表2

序號 | 項(xiàng)目 | 要 求 |

1 | 結(jié)晶器水質(zhì) | 定期檢查、沖洗過濾器,保證過濾效果。 |

2 | 一冷弱冷 | 將結(jié)晶器水流速12-11m/s調(diào)整為9-10m/s。(100-110m3/h) |

3 | 過熱度和拉速匹配 | 過熱度20-35℃,過熱度超出時,適當(dāng)調(diào)整拉速,保證出結(jié)晶器的坯殼厚度,防止坯殼太薄,導(dǎo)致凹陷。 |

4 | 水口插入 深度 | 80mm-100mm。 |

5 | 足輥段冷卻 | 為了增加鑄坯的坯殼厚度,采用加大分配比。 |

6 | 浸入式水口對中 | 對中偏差≤5mm。 |

7 | 液位波動 | 液位波動≤±3mm。 |

8 | 結(jié)晶器銅管的裝配 | 嚴(yán)格按照規(guī)定裝配結(jié)晶器銅管,保證水縫精度4±0.2mm,零段支撐輥裝配精度誤差<0.2mm,做好臺賬記錄。 |

3.2 外部要求

外部參數(shù)調(diào)整 表3

序號 | 項(xiàng)目 | 要 求 |

1 | 水質(zhì) | 達(dá)到連鑄機(jī)設(shè)計時的參數(shù)要求。 |

2 | 結(jié)晶器保護(hù)渣 | 結(jié)合結(jié)晶器保護(hù)渣的生產(chǎn)廠家,對保護(hù)渣的相關(guān)參數(shù)粘度和熔速進(jìn)行調(diào)整,保證保護(hù)渣的傳熱效果,防止傳熱差或過快,影響一冷的冷卻。 |

4 效果

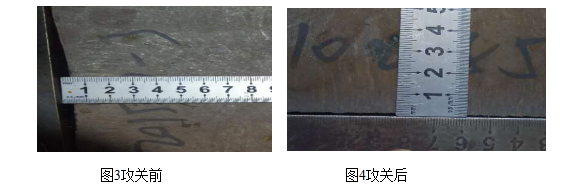

通過連鑄結(jié)晶器一冷水流速從12-11m/s調(diào)整為9-10m/s,降低結(jié)晶器內(nèi)冷卻強(qiáng)度及初始凝固坯殼收縮,二冷比水量從0.45kg/L,調(diào)整為0.50kg/L;水處理承包商保證一冷水質(zhì)品質(zhì);操作方面保證水口插入深度和對中偏差,嚴(yán)格控制結(jié)晶器和足輥的對弧、對中以及二冷設(shè)備的精度;同時優(yōu)化了保護(hù)渣的粘度和熔速等性能指標(biāo),鑄坯凹陷缺陷取得明顯的改善效果。

前后凹陷對比如下: 表4

序號 | 鋼種 | 規(guī)格mm | 爐號 | 凹陷深度mm | 備注 |

1 | TQ235B | 165×225 | 201547-3 | 4.5 | 攻關(guān)前見圖1 |

2 | Q195 | 165×225 | 102185-4 | 1.5 | 攻關(guān)后見圖2 |

5 結(jié)束語

根據(jù)以上生產(chǎn)中實(shí)施的方案,Q195鋼種及Q235B 165*225連鑄坯表面凹陷得到很大的改觀,主要措施如下:

1)降低結(jié)晶器一冷水冷卻強(qiáng)度。

2)優(yōu)化保護(hù)渣的使用性能,保證其傳熱的均勻性。

3)將鋼液過熱度控制在20-35℃范圍內(nèi),恒拉速澆鑄,保證出結(jié)晶器的坯殼厚度。

4)嚴(yán)格按照規(guī)定裝配結(jié)晶器銅管,保證水縫精度4±0.2mm,零段支撐輥裝配精度誤差<0.2mm。

5)一冷水質(zhì)的改善。

參考文獻(xiàn):

[1] 田燕翔主編.現(xiàn)代連鑄新工藝、新技術(shù)與鑄坯質(zhì)量控制[M].北京:當(dāng)代中國音像出版社,2004 .

[2] 蔡開科,程士富主編.連續(xù)鑄鋼原理與工藝[M].北京:冶金工業(yè)出版社,1994

[3] 馮捷,賈艷主編.連續(xù)鑄鋼實(shí)訓(xùn)[M].北京:冶金工業(yè)出版社,2004.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁