連鑄異形坯缺陷和措施展望

瀏覽:次|評論:0條 [收藏] [評論]

A Review of Defects in Beam Blank Casting and theMeasures Proposed for Their Elimination連鑄異形坯缺陷和措施展望摘要: 本文深入展示了異形坯缺陷文獻回顧,主要集中在…

A Review of Defects in Beam Blank Casting and the

Measures Proposed for Their Elimination

連鑄異形坯缺陷和措施展望

摘要: 本文深入展示了異形坯缺陷文獻回顧,主要集中在缺陷的形成機理,提出降低缺陷的解決措施,展示了調查缺陷使用的技術,采取措施改善鋼水質量和在連鑄工序中的結晶器設計,二冷修改和儀器儀表的校準,扇形段支撐,連鑄弧形校準等等。

異形坯連鑄誕生于 1968 年[1],從那時起到現在已經安裝了約 60 套異形坯連鑄機,本文深入地展示異形坯缺陷文獻回顧,主要集中在缺陷的形成機理,提出降低缺陷的解決措施。

表面缺陷包括縱向裂紋和橫向裂紋,內部缺陷是氣泡和凝固過程產生的裂紋,展望包括調查缺陷使用的技術:金相組織調查,計算流體動力學,熱力學和熱機模型等。連鑄工序采取的措施,改進浸入式水口(SEN)設計,二冷修改和校準儀器儀表,弧形段支撐等。

異形坯可以敞開澆鑄,準保護澆鑄和保護澆鑄,這三種形式澆鑄方式見圖 1 所示,每一種方式都有其優缺點,見表 1。敞開澆鑄一般用于小斷面異形坯,盡管也有使用單水口澆鑄方式,但是通常每個結晶器采用兩個定徑水口來澆鑄。對于敞開澆鑄的定徑水口已經可以進行自動快速更換[2]。敞開澆鑄簡單,生產效率較高,但是敞開澆鑄遇到的問題是與鋼水中的硅和錳二次氧化,也有在結晶器使用喂入鋁絲來加強脫氧。敞開澆鑄遇到的質量問題見表1。

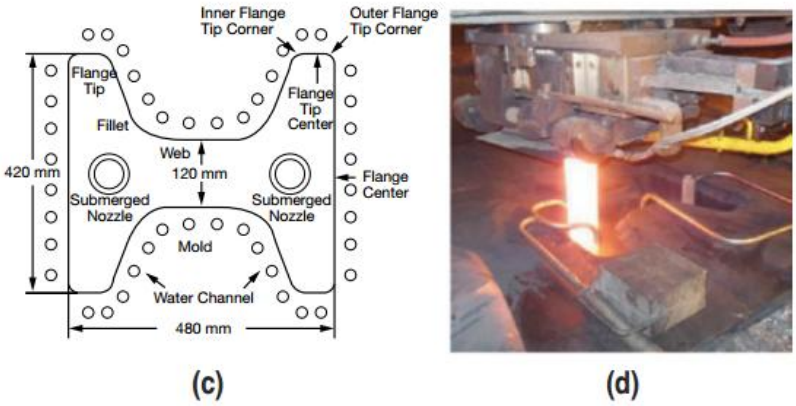

圖 1 a 是敞開澆鑄;b 是準保護澆鑄;c 是使用浸入式雙水口保護澆鑄;d 單浸入式水口澆鑄[4]

表13 種澆鑄模式優缺點

絕大多數異形坯連鑄使用準保護澆鑄,這種方式組合了敞開澆鑄和保護澆鑄的優點,使用兩個水口將鋼水引入到結晶器內,這樣就可以使用結晶器保護渣。雖然也有試驗使用的橫向水口[3],但是通常都是使用垂直水口進入結晶器內。當澆鑄大型斷面異形坯和鋁鎮靜鋼的時候,使用塞棒機構或者滑板機構組合浸入式水口澆鑄方式。考慮到結晶器空間的限制,單個進入水口也進行了試驗[4,5]。

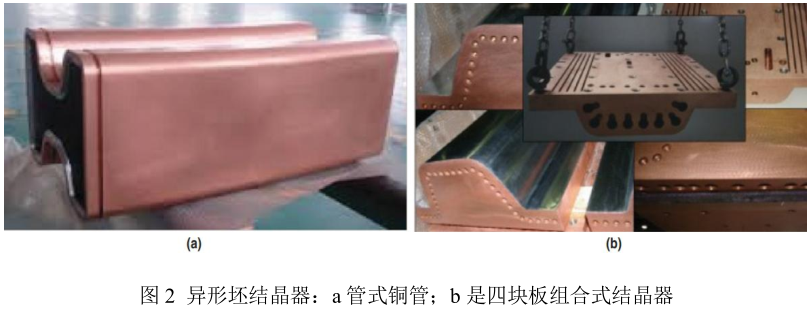

異形坯結晶器可以采用銅管結垢,即與通常小方坯一樣,也可采用像板坯結晶器那樣的四塊板結構,見圖 2 所示。通常銅管用于小斷面和中型斷面的異形坯生產,四塊板結構的結晶器由兩個窄面和兩個寬面組合而成[7],也可以在組合式異形坯結晶器中設計成插入異形坯銅管,這樣就可使用兩種方法組織生產,這個方案已經使用在中型斷面的結晶器上。

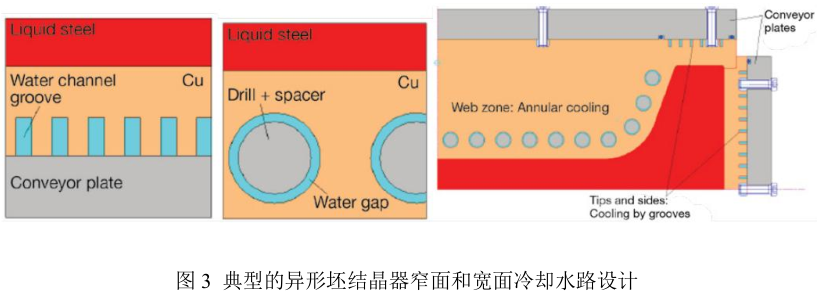

典型的板式異形坯結晶器的寬面銅板使用一排圓孔進行冷卻,窄面的銅板采用水槽冷卻,見圖 3。

板式異形坯結晶器具有下列特點:(a)有幾種冷卻水空腔方式來帶走熱量:銅板背后水槽,銅板打冷卻水孔環,完全的冷卻水孔。冷卻槽或孔之間間隔一定距離,在銅板位置上偏向熱面;(b)組合結晶器剛度大;(c)冷卻水通道橫向幾何尺寸穩定(d)容易達到不同的錐度模式;(e)成本較高。

相對于方坯連鑄機,由于結晶器結構上的復雜性,特別是橫向斷面不規則,所以廣泛地采用流體流動和熱力學模型進行傳熱計算[8~11]。

1 表面缺陷

異形坯的表面缺陷與方坯缺陷基本相像,但有一些特別的地方,這些缺陷有針孔、裹渣和縱向裂紋。

1.1 針孔

這種缺陷主要發生在使用定徑水口油潤滑的澆鑄方式上,針孔出現造成最終制 H 型

鋼出現質量問題,特別是在腹板和翼緣對接窩巢處,軋鋼加熱過程并不能消除這個缺陷,異形坯軋制前幾個道次在一些部位是自由寬展(沒有約束即限制寬展)[12],針孔缺陷在連鑄坯階段是沒有氧化鐵皮的,但是經過軋鋼加熱爐就充滿了氧化皮。

針孔形成的原因是潤滑油中的水分(或者是在供油管路中吸入潮氣);過多的供油量;潤滑油分布不均勻;油槽間隙太厚(大于 0.5mm);由于噴濺造成油路的堵塞;鋼水液面突然變化;使用沖棒措施;鋼水脫氧不良等,使用結晶器電磁攪拌有助于針孔的消除。

1.2 疤痕

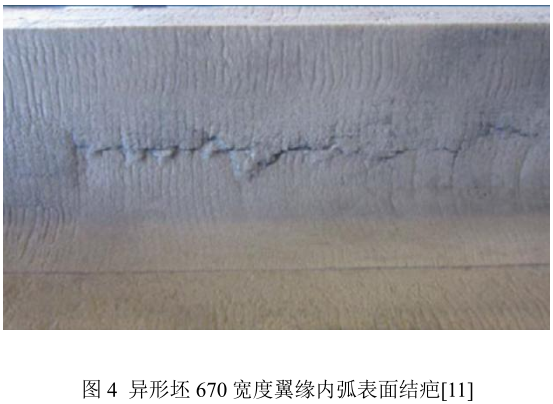

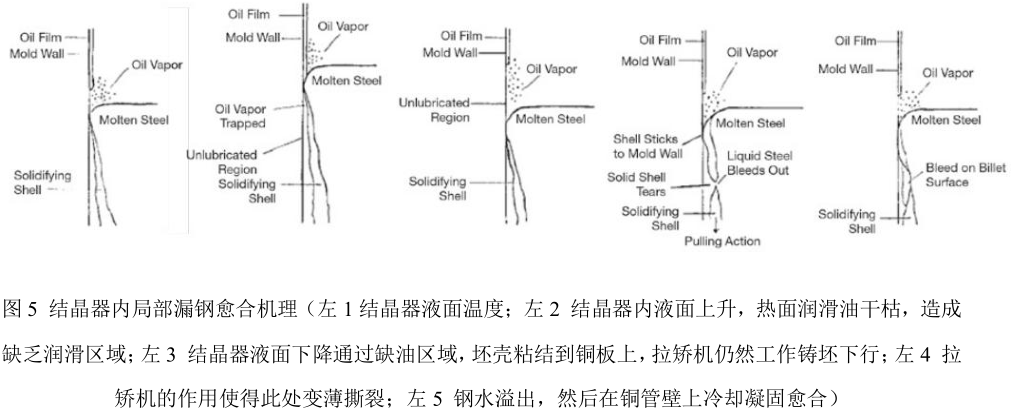

在鑄坯上出現小的漏鋼,但是馬上冷卻愈合,沒有形成事故和金屬損失。發生在異形坯這個缺陷的例子見圖 4,異形坯熱區環狀應變所致,或者粘結導致。在油潤滑敞開發生的機理見圖 5 所示。

1.3 裹渣

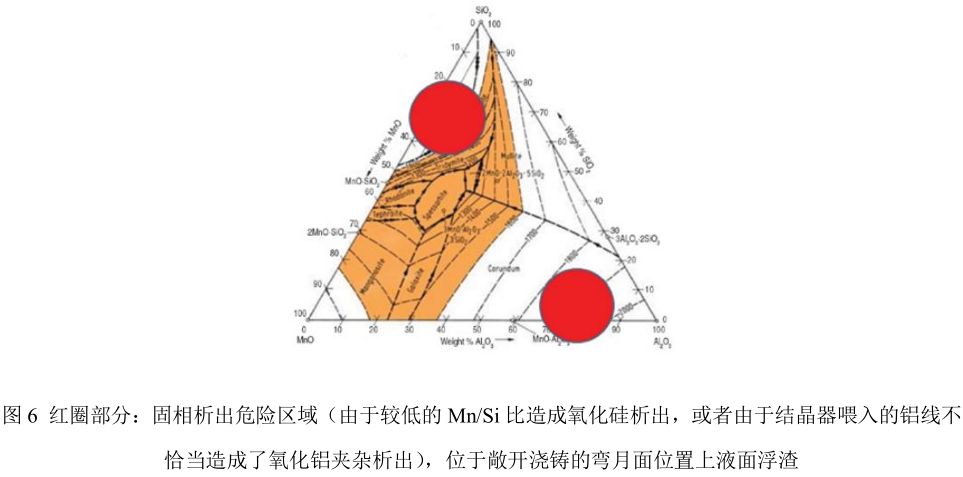

在敞開澆鑄鋼水和大氣以及氧化渣接觸形成泡沫浮渣,這個浮渣內通常含有硅酸錳,如果硅含量過高(由于低的 Mn/Si 比),發生氧化硅析出,導致高的黏度,浮渣進入異形坯表面的危險增加,特別嚴重情況下將發生漏鋼事故。另外向結晶器內喂入鋁絲也造成浮渣的高粘度,高粘度浮渣不能避免難以達到正確的位置上,這兩種情況概況在圖 6 中的SiO2-MnO-Al2O3 三元相圖中。

采用保護澆鑄(使用漏斗或浸入式水口)的方式也有類似的情況發生,保護渣吸收氧化鋁造成黏度升高,或者在鋼水中的元素和保護渣的氧化物起還原反應造成黏度升高(例如,鋼中溶解鈦和渣中的氧化硅反應)。鋼水注流形成的紊流、過度攪拌功率和浸入式水口或漏斗插入深度太淺這些因素會造成保護渣的裹入到鋼中。

1.4 網狀裂紋

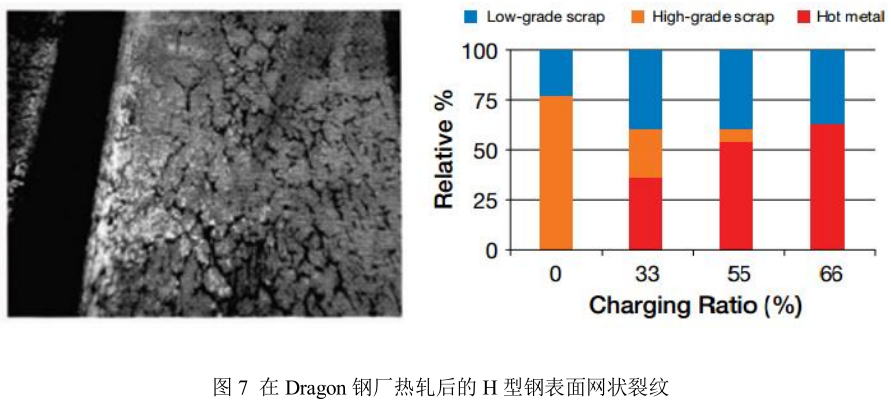

這些裂紋與鋼中的銅含量相關,用高比例廢鋼冶煉鑄坯一般銅含量偏高,在坯殼與銅板或銅管之間的氣隙增大,晶粒尺寸變大,假如銅含量高,這個地方會產生裂紋。圖 7 所示是Dragon 鋼廠軋制后的 H 型鋼表面網狀裂紋。在這個鋼廠銅含量控制<0.15%,為了達到這個要去,電爐冶煉中使用較高比例的鐵水,鋼中的銅含量與加入的廢鋼類型和品質有關,見圖7 裝入比例示意。Z

1.5 縱向裂紋

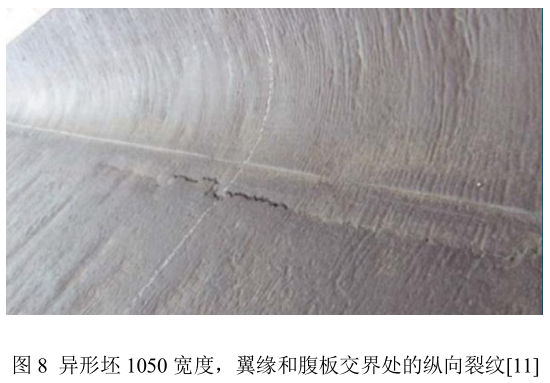

這個缺陷在異形坯中相當普遍,缺陷在結晶器內形成,與板坯和大斷面矩形坯的縱向裂紋是類似的(見圖 8),觀察軋制產品的金相高倍照片,發現內部存在氧化現象(試樣經過拋光處理,不需要腐蝕),脫碳現象(使用 2%苦味酸腐蝕試樣),看到氧貫穿進入(使用堿性鉻酸鈉熱腐蝕)。造成縱向裂紋缺陷的因素有液態鋼水化學成分,保護渣性質,將其振動引起的連鑄機結晶器偏擺,結晶器冷卻水流量和溫度上變化,二冷流量不正確等。

鋼的化學成分:從早期的研究看,硫含量對縱裂的影響較多(見圖 9),另外一個相關的元素是碳含量,需要避免包晶相變的發生,在板坯連鑄上對縱裂缺陷有很多經驗,例如韓國浦項專家展示了 2000 多爐火焰清理的異形坯的裂紋[15],他們發現碳含量在 0.12~0.13%范圍內縱裂敏感性強,對應的就是包晶鋼包晶反應重的緣故。StahwerkeThuringen 以前建議碳含量最大為 0.08%避免包晶區,為了達到需要的機械強度,將錳含量下線定為 0.60%[16]。最近,包晶反應的碳含量范圍的計算已經開始使用熱力學商用軟件 FactSage 和 ThermoCalc進行計算。

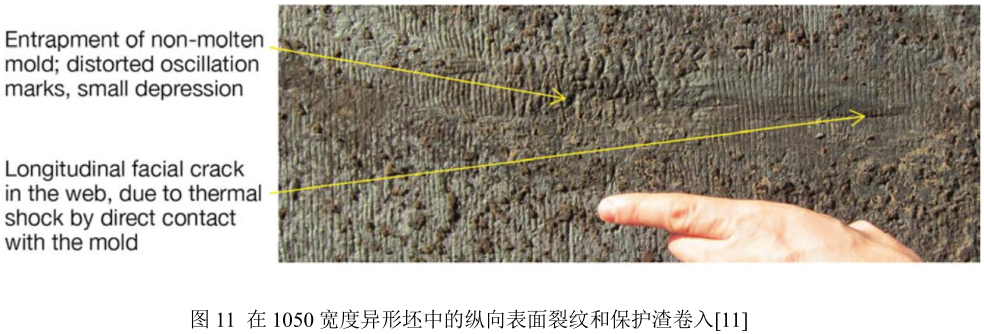

保護渣:使用漏斗和浸入式水口可以使用保護渣,出現的縱向裂紋已經知曉,例如,在Stahlwerke Thüringen 鋼廠中,使用高堿度低黏度保護渣對于低拉速(<1m/min)澆鑄小斷面異形坯效果很好[17],見圖 10。在彎月面使用弱冷可以得到流動的保護渣,哪怕較低的液態保護渣滲透能力和潤滑能力就可以部分抵消低黏度造成的縱裂的危險,在另外的條件中,JFE Steel Mitzushima 鋼廠發現相反的現象,低黏度保護渣并沒有解決縱裂問題(當然縱裂還有其它的原因共同作用)。在彎月面的冷區(例如靠近水口區域),保護渣達到了它的性能的極限,不能對縱裂有所幫助,見圖 11。

連鑄拉速:前面提到的韓國浦項的研究,展示了一個線性關系,當連鑄拉速增加,固態坯殼變薄,熱流量增加,應變增大,結果產生較多的裂紋。

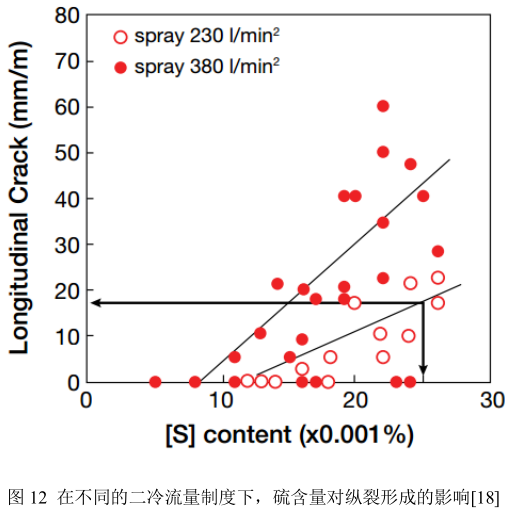

二冷過程:增加二冷強度反而增加了縱裂形成的傾向,在 Kawasaki 鋼廠(現在的 JFE鋼廠)表明這個關系,對于硫含量的影響也已經進行了討論,見圖 12。

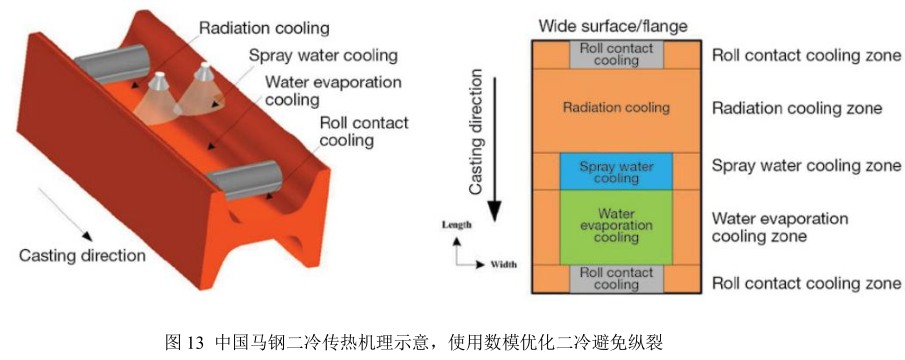

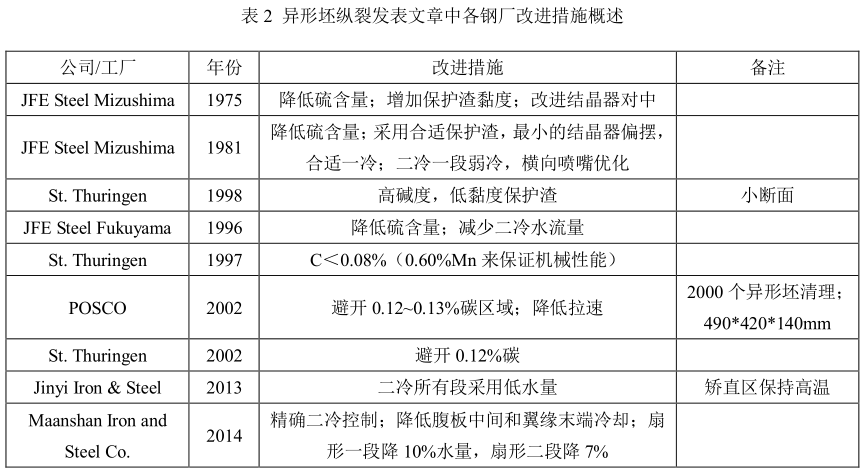

廣泛使用數學模型來發現和解決缺陷問題,例如,Jin Yi 鋼鐵公司使用模型來優化二冷以避免這些裂紋,他們使用的是 ANSYS 軟件進行熱機模型計算,用 MATLAB 軟件優化參數[19]。中國的馬鞍山鋼鐵公司考慮到所有的傳熱機理,完全使用優化的二冷模型來達到避免縱裂產生(見圖 13)[20]。這些經驗概況在表 2 中,它們的作用可以劃分為:(a)冶金因素:較低硫含量;避免包晶相變的成分;(b)保護渣:使用高堿度保護渣和均勻傳熱效果;(c)結晶器設計:避免腹板和翼緣連接處的縱向裂紋;(d)二冷過程:二冷一段采用弱冷;良好的橫向噴嘴分布。

2. 內部缺陷

異形坯內部缺陷類似于方坯,氣泡,中芯網狀裂紋和在翼緣邊部內裂在下面都進行了討論。

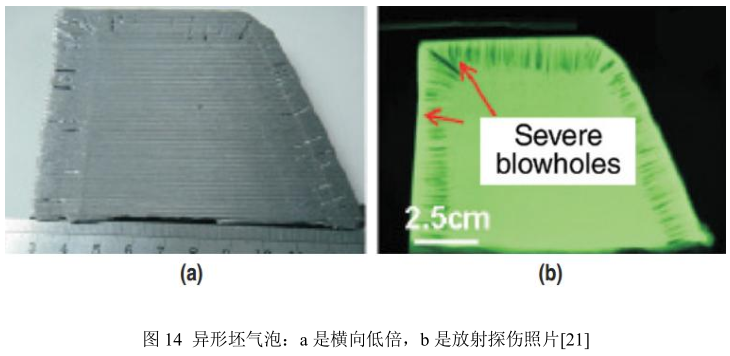

2.1 氣泡

這個缺陷靠近鑄坯表面,并垂直于表面,如果鑄坯內部該缺陷嚴重,可以在火焰切割機后端面肉眼可見,這個缺陷往往發生在中間包澆次中的第一爐鑄坯上,或者某些有問題的爐次上,或者所有的爐號都有[12],當枝晶之間的氣體偏析足夠多的時候,冷卻過程中離開靠近了異形坯的表面,他們到達彎月面下面停止,此時鋼水的靜壓大于氣泡壓力而不能上浮停留在鋼中(見圖 14)。

氣泡是由于鋼中溶解過多的氣體所致(氧,氮,氫),這個現象在早期的連鑄機就已經進行了模擬,從二次氧化的觀點看,采用 Mn-Si 鎮靜脫氧對于解決水口堵塞(假如二次氧化不是非常強烈)和氣泡缺陷是一種妥協的解決方案,見圖 15。

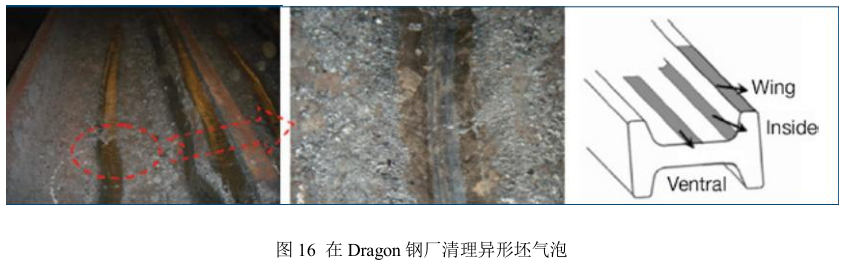

Dragon 鋼廠報告一例使用定徑水口澆鑄異形坯出現氣泡情況[21],出鋼時刻脫氧采用80kg 鋁和 40kg 的 CaFe,使其氧含量低于 10pp,如果由于鋼水溫度過低,中間包水口需要燒氧導致局部氧含量上升。從生產的異形坯進行修磨清理檢查,見圖 16,對精煉爐和連鑄工序變化進行全方位的研究,結論是中間包修補使用的耐火材料濕度太大,于是在異形坯上產生了氣泡缺陷[22]。

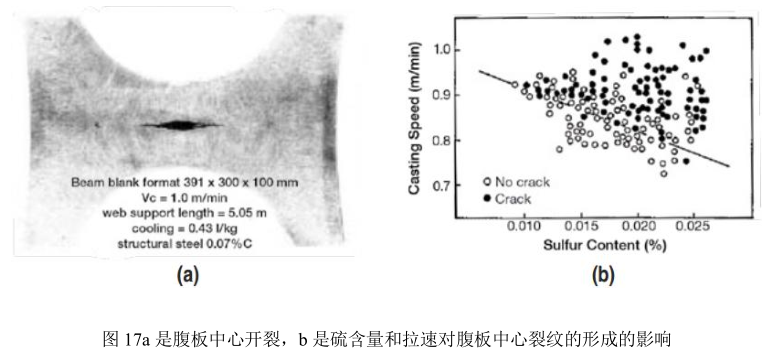

2.2 網狀中芯裂紋

這個缺陷與板坯中心線偏析發生的缺陷是等同的。二冷支撐長度不足或者二冷過程冷卻不足造成鑄坯鼓肚,其嚴重時候腹板內部鼓肚開裂,見圖 17a。高級別的中心偏析和裂紋形成可以在軋制過程中顯現出來,避免這種鼓肚缺陷的措施是檢查輥子的加持作用和扇形段設備對中檢查。

日本 Mitzushima 鋼廠和 Kawasaki 鋼廠報告了一種中心裂紋案例,該鑄機基本半徑是12.5m,采用漏斗水口保護渣澆鑄 400x460x120mm 異形坯和 287x560x120mm 異形坯,圖 17b給出了硫含量和拉速的影響,通過強化腹板處的冷卻和嚴格加持輥縫檢查解決了這個問題。

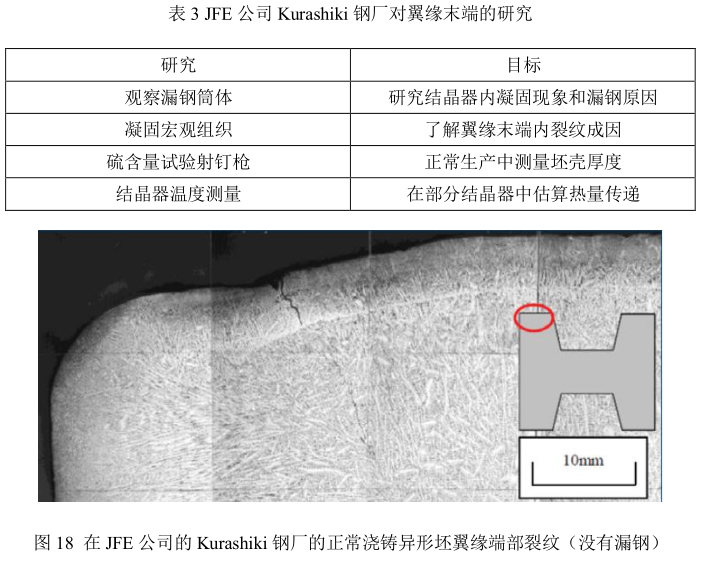

2.3 翼緣邊部內部裂紋

對這個特殊的缺陷進行了研究,因為它導致了漏鋼事故,在 JFE 公司的 Kurashiki 鋼廠進行了改進從而解決這個問題,表 3 給出了研究和解決的方案。正常的澆鑄中還有一定的裂紋發現在翼緣端部附件,這與方坯和板坯角部附近的裂紋是一致的,見圖 18。這個缺陷通過優化結晶器翼緣端部的錐度來解決的。

3 結論

異形坯已經有 50 多年的生產歷史了,但是仍然具有表面質量和內部質量缺陷,有些缺陷與方坯缺陷類似,有些與板坯缺陷相同,異形坯由于形狀特殊造成了特有的凝固缺陷,針對發生的缺陷鋼廠必須研究來解決。了解缺陷特性是非常重要的,通過模擬有助于了解缺陷的形成機理,提出正確的解決措施。

參考文獻

1. Fastert, H.P., and Wolf, M.M., ―Beam Blank Casting Technology,‖ TheMaking, Shaping and Treating of Steel,Continuous Casting Volume,Chapter 16, AISE Steel Foundation, 2003, Pittsburgh, Pa., USA.

2. Hayashi, H.; Saitoh, S.; Tachibana, K.; Sadano, S.; and Ohba, H.,―Development of Twin On-Line Tundish

Nozzle Changer for Beam BlankCasting,‖ METEC InSteelCon 2011, 7th ECCC, Düsseldorf, Germany.

3. Xu, M., and Zhu, M., ―Transport Phenomena in a Beam-BlankContinuous Casting Mold With Two Types of Submerged-Entry Nozzle,‖ISIJ International, Vol. 55, No. 4, 2015, pp. 791–798.

4. Beaton, J.W.; Sgro, A.; Burini, A.; Razza, P.; and Azizola, A., ―BeamBlank in Submerged Pour Casting: Danieli Technology and Experience,‖METEC and 2nd ESTAD, June 2015, Düsseldorf, Germany.

5. De Santis, M.; Cristallini, A.; Rinaldi, M.; and Sgro, A., ―ModelingBased Innovative Feeding Strategy for Beam Blanks Mold CastingAimed at As-Cast Surface Quality Improvement,‖ ISIJ International, Vol.54, No. 3, 2014,

pp. 496–503.

6. Lee, J-E.; Yeo, T-J.; Oh, K.H.; Yoon, J-K.; and Yoon, U., ―Prediction ofCracks in Continuously Cast Steel Beam

Blank Through Fully CoupledAnalysis,‖ Metallurgical and Materials Transactions A, Vol. 31, January2000,pp. 225–237.

7. Onishi, M.; Ueda, T.; Shinjo, Y.; Mizota, H.; Yao, M.; and Fujimura, T.,―Continuous Casting of Beam Blanks,‖Kawasaki Steel Technical ReportNo. 3, September 1981.

8. Thomas, B.G.; Jiang, J.; and Lorento, D., ―Optimization of WaterChannel Design in Beam-Blank Molds,‖ 5th European ContinuousCasting Conference, June 2005.

9. Bellet, M.; Perez-Brokate, C.F.; and Hubsch, P., ―3D Finite ElementThermomechanical Modeling of the Primary Cooling for Beam-BlanksContinuous Casting.‖

10. Thomas, B.G.; Koric, S.; Hibbeler, L.C.; and Liu, R., ―Multiphysics Modelof Continuous Casting of Steel Beam-Blanks,‖ METEC InSteelCon 2011STEEL SIM, Düsseldorf, Germany.

11. Franceschinis, E.; Beaton, J.W.; and Del Forno; G., ―InnovativeApproach to Improve the Thermal Performance of Beam Blank MoldsThrough FE-Modeling,‖ AISTech 2014 Conference Proceedings, Vol. II,2014, pp.1681–1694.

12. Madias, J.; Moreno, A.; and Genzano, C., ―Billet Defects: Pinholeand Blowhole Formation, Prevention and Evolution,‖ AISTech 2015Conference Proceedings, Vol. III, 2015, pp. 3351–3360.13. Chen, C-H.; Tseng, M-H.; and Chen, Y.Z., ―Increasing theCompetitiveness of H-Beam by Hot Metal

Charging,‖ SEAISI QuarterlyJournal, Vol. 44, No. 4, 2015, pp. 53–57.

14. Kodama, Saito, Komoda, Kadota and Yagi, ―Construction and Operationof a Continuous Casting Machine for Beam Blanks and Blooms,‖Proceedings Concast Convention of Licensees, Vol. 4, 1975, paper 6E,pp. 1–19.

15. Seok, Y.J., and Yoon, J.K., ―The Effect of Casting Conditions on theFormation of Longitudinal Surface Crack in the Beam Blank Caster,‖Metals and Materials International, Vol. 8, No. 6, 2002, pp. 543–550.

16. Henrion, Dengler, Lachmann, Wolfram, Kleingaertner, Mueller, Kaspar,Strasser and Hofer, ―Turnkey Steel Plant for StahlwerkThueringen(Arbed Group) Erected by VAI Within 16 Months,‖ La Revue deMétallurgie— CIT, Vol. 94, No. 10, 1997, pp. 1185–1193.

17. Wolfram, Hartmann, Moser and Mayrhofer, ―A Million Tonnes of BeamBlanks at StahlwerkThueringen,‖ Steel Times Intl., Vol. 71, No. 1, 1998,pp. 22–23.

18. Nishimachi and Ogura, ―Beam Blank Casting for Production of WideFlange Beams,‖ SEAISI Quarterly, Vol.25, No. 4, 1996, pp. 44–49.

19. Chen, W.; Zhang, Y-Z.; Ma, J-H.; Wang, B-X.; Chen, Y.; and Wang, C.,―Optimization of Processing Parameters

for Beam Blank ContinuousCasting Using MOGA Combined With FEM,‖ Advanced MaterialsScience, No.33, 2013, pp. 337–341.

20. Zhao, Y.; Chen, D.F.; Long, M.J.; Shen, J.L.; and Qin, R.S., ―TwoDimensional Heat Transfer Model for Secondary Cooling of

Continuously Cast Beam Blanks,‖ Ironmaking and Steelmaking, Vol.41, No. 5, 2014, pp. 377–386.21. Chen, C-Y., and Lin, K.J., ―Forming Factors of Blowhole Defect inContinuously Cast Beam Blank at Dragon

Steel,‖ China Steel TechnicalReport, No. 24, 2011, pp. 7–13. 22. Nishimura, T.; Nabeshima, S.; and Itoyama, S., ―Optimization of MoldTaper Design for Preventing Flange Tip Internal Cracks in Beam Blank.‖

唐工2018年8月28日在黃山市譯制美國《鋼鐵技術》2018 年第 8 期 130~138 頁。

唐工水平有限,請大家給與指正。

- 上一篇:大方坯中碳鋼角部凹陷問題的成因及解決措施 下一篇:高爐管理履職要訣

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁