大方坯中碳鋼角部凹陷問題的成因及解決措施

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

大方坯中碳鋼角部凹陷問題的成因及解決措施謝鴻旭1,2 杜亞偉3 陳守杰2 曹子樂2 高金星(1鄭州大學材料科學與工程學院,2河南通宇冶材集團有限責任公司,3安陽鋼鐵集團有限責任公司)摘 …

大方坯中碳鋼角部凹陷問題的成因及解決措施

謝鴻旭1,2 杜亞偉3 陳守杰2 曹子樂2 高金星

(1鄭州大學材料科學與工程學院,2河南通宇冶材集團有限責任公司,3安陽鋼鐵集團有限責任公司)

摘 要:針對大方坯中碳鋼連鑄過程鑄坯角部出現的凹陷問題,通過現場調研分析,對保護渣的理化指標和配碳模式進行了優化調整,從而獲得了使用性能良好的連鑄保護渣,最終解決了大方坯中碳鋼角部凹陷問題。

關鍵詞:大方坯中碳鋼;連鑄保護渣;角部凹陷;碳質材料

1引言

連鑄大方坯通常是鑄坯斷面尺寸大于220×220mm的方坯,較大的斷面尺寸使其連鑄坯可以用于制作用于軋制重軌、硬線、無縫鋼管、大中型H型鋼等大型構件,使得大方坯連鑄占據著無可替代的地位[1-3]。然而,由于大方坯連鑄機過程鑄坯凝固時間長,鑄坯上極容易產生各種各樣的質量問題。國內某廠的大方坯連鑄機,在生產中碳鋼時(C: 0.35-0.55%碳范圍的鋼種,典型的鋼種:35#、40Cr、42CrMo、45#等)普遍存在角部凹陷的鑄坯質量問題,使得鑄坯的次品率大幅升高。為此,結合現場的生產情況,有針對性地對優化所使用的連鑄保護渣的理化性能,開發出新的保護渣,解決該鋼廠大方坯中碳鋼的角部凹陷問題就顯得尤為重要。

2 大方坯中碳鋼的連鑄工藝條件及存在的問題

該鋼廠中碳鋼大方坯使用的連鑄機是德馬克制造的設備,鑄機半徑10m,5機5流,斷面220×220/240×240mm,拉速在0.75-1.2m/min之間,結晶器銅管錐度1.2%(新),長度900mm,直通水口,水口插入深度110±20mm,鋼種碳范圍C:0.25-0.55%,出現角部凹陷主要集中在0.35-0.55%碳含量的范圍,代表的鋼種有:35#、40Cr、42CrMo、45#等。冶煉過程是電爐冶煉-LF-VD,澆鋼溫度控制在1515-1540℃。

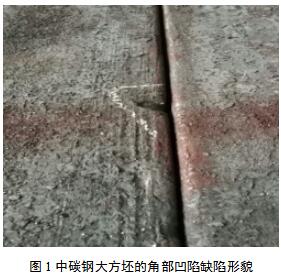

該鋼廠的中碳鋼大方坯使用的是同一種保護渣,其理化指標見表1所示。使用過程存在的主要問題是鑄坯的角部凹陷問題,如圖1所示。這些角部凹陷會導致鑄坯在軋制過程中開裂而產生廢品,因此解決該鋼廠中碳鋼大方坯的角部凹陷問題就顯得尤為重要。

表1 中碳鋼大方坯連鑄保護渣的化學成分(wt%)和理化指標

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

優化前 | 32.38 | 25.86 | 6.01 | 0.98 | 6.92 | 4.02 | 3.56 | 10.88 | 1257 | 0.475 | 0.80 |

3 大方坯中碳鋼的角部凹陷產生原因及解決措施

3.1大方坯中碳鋼的角部凹陷產生原因

關于大方坯中碳鋼的角部凹陷問題鮮有報道,故對該鋼廠進行了現場調研。通過調研分析造成角部凹陷的問題原因可能如下:該鋼廠大方坯連鑄采用的是直通式水口,結晶器角部鋼水溫度較低,導致連鑄保護渣化渣不良(經現場跟蹤測量發現角部液渣層的厚度僅為1-3mm),這些熔化不良的保護渣極易在角部形成局部較大的渣圈,在結晶振動作用下,渣圈會壓迫彎月面附近的新生坯殼形成振痕,當角部局部渣圈較大就會導致角部較深的凹陷,另一方面熔化不良的保護渣還會導致結晶器角部液渣供應不足,固渣膜較薄,角部在二維傳熱的作用下強冷而形成較厚的坯殼,后續在中碳鋼相變收縮的過程中會導致角部坯殼不均勻收縮,在二者雙重作用下導致了大方坯中碳鋼的角部凹陷問題,針對這一問題,解決大方坯中碳鋼角部保護渣的均勻熔化問題將是解決中碳鋼大方坯角部凹陷的關鍵。

3.2連鑄保護渣的理化性能優化

本文首先提供了兩個優化方案用于工業試驗,方案一在原方案基礎上降低粘度,降低熔點,從而改善保護渣熔化狀態,增加液渣層厚度,改善角部潤滑,希望解決避免因熔化不良而導致角部凹陷問題;方案二則提高保護渣堿度,減緩角部傳熱,使角部均勻收縮,避免角部收縮不均勻,同時提高粘度,確保熔渣的均勻導入,從而避免局部收縮量過大,熔渣導入量大、導入不均勻,避免固態渣膜擠壓角部彎月面坯殼,產生凹陷。兩個優化方案分別從不同的方面來調整其理化性能,嘗試解決大方坯角部凹陷問題。然而,通過現場澆鑄試驗結果表明改進后澆鑄獲得的鑄坯角部凹陷問題依然存在,凹陷出現的頻率并無明顯改善,這就表明這兩個改進后的優化方案并未解決大方坯中碳鋼的角部凹陷問題。

表2 優化前后連鑄保護渣的成分(wt%)和物理性能

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

優化前 | 32.38 | 25.86 | 6.01 | 0.98 | 6.92 | 4.02 | 3.56 | 10.88 | 1257 | 0.475 | 0.80 |

方案一 | 33.82 | 27.37 | 5.89 | 0.93 | 5.22 | 5.66 | 4.78 | 10.32 | 1235 | 0.350 | 0.81 |

方案二 | 28.33 | 24.36 | 6.99 | 1.10 | 9.32 | 5.05 | 3.51 | 13.21 | 1270 | 0.595 | 0.86 |

3.3連鑄保護渣的配碳模式優化

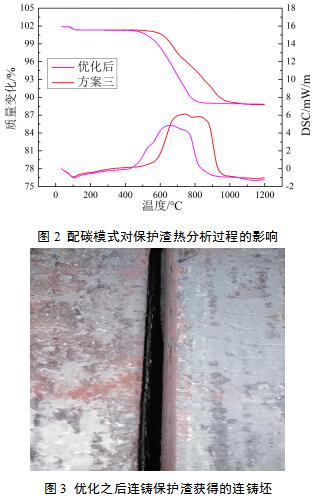

由于調研發現大方坯中碳鋼的角部凹陷是由于結晶器內角部保護渣熔化不良所致,然而調整保護渣的化學成分獲得的優化方案一和優化方案二并沒有改善角部凹陷問題。故又從配碳結構上對原渣化學成不變的情況下進行了配碳優化獲得了優化方案三,詳見表3。原方案中配碳量為10.5wt%,分別為6.5wt%高碳土狀石墨和4 wt%天然氣半補強炭黑,優化后的方案三配碳為4.5 wt%高碳土狀石墨、3.5 wt%中碳石墨和2.5 wt%天然氣半補強炭黑。由于高碳土狀石墨、中碳石墨和天然氣半補強炭黑的氧化溫度區間和熱值不同,通過三者復配之后其熔化狀態發生了明顯改變。如圖2所示,優化前的保護渣的碳質材料主要氧化溫度區間在450~860℃之間,優化之后的氧化溫度區間在460~1000℃之間,改進后保護渣的碳質材料在較高的溫度區間氧化放熱,不僅能夠有效隔離保護渣基料的過早燒結,還能為保護渣在高溫下的熔化提供熱量,這能優化保護渣在鋼液面上的熔融層結構。工業試驗的鑄坯形貌如圖3所示,鑄坯角部的凹陷問題得到解決,測得的角部液渣層厚度也由優化前的1~3mm增加到了優化后的3~6mm,較厚的液渣層厚度能夠保證連鑄潤滑需求。這表明通過配碳結構的優化能夠解決大方坯中碳鋼角部凹陷問題,這是由于優化之后使得部分碳質材料在較高的溫度條件下氧化放熱,這就能夠避免保護渣由于角部供熱不足而熔化不良,燒結嚴重而帶來的角部凹陷問題。此外,需要注意的是優化前和方案三的渣中碳含量均為10.5wt%,1350℃條件下的熔化速度均為36s左右,二者并沒有明顯差別,但實際上由于配碳材料種類和含量不同,熔化過程的明顯不同(如圖2所示),這就表明僅通過熔化速度不能評估保護渣在結晶器內的熔化狀態,這在今后連鑄保護渣的設計開發過程需要格外注意。

表3 連鑄保護渣的配碳模式及理化指標

成分 | C | Tb/℃ | ηPa·s | R |

優化前 | 6.5wt%高碳土狀石墨和4 wt%天然氣半補強炭黑 | 1257 | 0.475 | 0.80 |

方案三 | 4.5 wt%高碳土狀石墨、3.5 wt%中碳石墨和2.5 wt%天然氣半補強炭黑 | 1261 | 0.472 | 0.80 |

4 結論

針對該鋼廠大方坯中碳鋼連鑄過程鑄坯角部出現的凹陷問題,通過現場調研分析,這是由于結晶器角部保護渣化渣不良所致,為了解決這一問題,分別對保護渣的理化指標和配碳模式進行了系統的優化調整,從調整后的使用連鑄坯質量可以看出,僅改變連鑄保護渣的化學成分和理化指標難以解決其熔化問題,而配碳模式的優化調整之后,結晶器角部連鑄保護渣的熔化狀態明顯改善,最終解決了大方坯中碳鋼角部凹陷問題。因此,配碳模式也是今后該類保護渣設計開發過程中需要關注的要點之一。

參考文獻

[1] 許述海.大方坯中碳鋼連鑄保護渣的研制開發.鞍鋼技術.2013,2:10-13

[2] 王謙,何生平,彭柏權,趙偉成.中碳合金鋼大方坯連鑄用保護渣的優化.品種鋼連鑄坯質量控制技術研討會論文集.2008:90-93.

[3] 陳迪慶,陳光友,李小明.42CrMo大方坯保護渣的調整及效果.武鋼技術.2012,50(6):13-15.

- 上一篇:邯鋼五高爐爐況失常分析及快速處理 下一篇:連鑄異形坯缺陷和措施展望

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁