鞍鋼煉鐵用水分析及節(jié)水實(shí)踐

來源:2018年第六屆煉鐵對標(biāo)、節(jié)能降本及新技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鞍鋼煉鐵用水分析及節(jié)水實(shí)踐孟凡雙 李建軍 肇德勝(鞍鋼股份有限公司煉鐵總廠 遼寧 鞍山 114021) 摘 要:取一系列降低煉鐵水耗,對鋼鐵企業(yè)中開展節(jié)水和減排治理具有一定的意義。的措…

鞍鋼煉鐵用水分析及節(jié)水實(shí)踐

孟凡雙 李建軍 肇德勝

(鞍鋼股份有限公司煉鐵總廠 遼寧 鞍山 114021)

摘 要:取一系列降低煉鐵水耗,對鋼鐵企業(yè)中開展節(jié)水和減排治理具有一定的意義。的措施,煉鐵工序是鋼鐵企業(yè)水消耗重點(diǎn)企業(yè)之一,如何降低煉鐵工序水耗,將影響噸鋼水耗指標(biāo)。為此鞍鋼煉鐵總廠圍繞提高工業(yè)水的循環(huán)率,和新水的重復(fù)利用等采

關(guān)鍵詞:煉鐵;節(jié)水

1 前言

鞍鋼煉鐵總廠有4座2580m3和4座3200m3大型高爐,360m2燒結(jié)機(jī)2臺、328m2燒結(jié)機(jī)2臺、265m2燒結(jié)機(jī)2臺及與此配套的原料場和附屬系統(tǒng)。鞍鋼煉鐵總廠鐵水產(chǎn)量在1620萬噸左右水平。2013年鞍鋼煉鐵工業(yè)新水用水在1300萬噸,通過不斷的技術(shù)創(chuàng)新和節(jié)能減排,在用水單耗不斷進(jìn)步,2017年工業(yè)新水用水量減少了160萬噸,對鞍鋼降低噸鋼新水單耗,做出了一定的貢獻(xiàn)。

2 煉鐵用水分析

2.1 概況

在煉鐵工序中,原料的準(zhǔn)備、燒結(jié)礦燒結(jié)、以及高爐冷卻等生產(chǎn)過程中,都需要水系統(tǒng)的存在,鞍鋼煉鐵使用的水品種工業(yè)新水和凈環(huán)水,高爐工序設(shè)有6個(gè)水站系統(tǒng),為高爐冷卻系統(tǒng)提供供水。燒結(jié)工序設(shè)立3個(gè)供水系統(tǒng),為燒結(jié)生產(chǎn)供水和設(shè)備冷卻用水,2013-2017年用水量如表1。

表1 2013-2017年煉鐵用水情況表

| 高爐工序 | 燒結(jié)工序 | ||||||||

| 產(chǎn)量 | 新水消耗 | 凈環(huán)水消耗 | 產(chǎn)量 | 新水消耗 | 凈環(huán)水消耗 | ||||

| km3 | 單耗 m3/t | km3 | 單耗 m3/t | km3 | 單耗 m3/t | km3 | 單耗 m3/t | ||

2013年 | 16220873 | 9425.692 | 0.581 | 113911.306 | 7.023 | 18529232 | 3582.233 | 0.193 | 859.936 | 0.046 |

2014年 | 16286418 | 8503.286 | 0.522 | 103324.917 | 6.344 | 18539190 | 3598.924 | 0.194 | 757.158 | 0.041 |

2015年 | 15886775 | 7746.904 | 0.488 | 82643.746 | 5.202 | 19158199 | 3059.79 | 0.160 | 1361.422 | 0.071 |

2016年 | 16610242 | 7547.751 | 0.454 | 78221.667 | 4.709 | 19658940 | 2802.177 | 0.143 | 1968.373 | 0.100 |

2017年 | 16832988 | 7556.979 | 0.449 | 79799.686 | 4.741 | 18984730 | 2788.267 | 0.147 | 2254.49 | 0.119 |

從表1中可以看出,鞍鋼煉鐵總廠近5年用水量的變化。近幾年來,煉鐵總廠系統(tǒng)加大了技術(shù)改造和科研投入,對生產(chǎn)工藝和裝備不斷優(yōu)化提高,用水量不斷降低,高爐工序2017年比2013年工業(yè)新水降低19.83%,凈環(huán)水減少30%;燒結(jié)工序2017年比2013年工業(yè)新水降低22%,由于燒結(jié)工序使用凈環(huán)水代替工業(yè)新水,凈環(huán)水量增加。

2.2 用水分析

鞍鋼煉鐵總廠目前生產(chǎn)的八座高爐,高爐冷卻水系統(tǒng)包括以下幾部分,高爐本體(爐身、爐缸、熱風(fēng)爐)閉路冷卻水系統(tǒng),閉路循環(huán)系統(tǒng),風(fēng)口小套高壓工業(yè)凈環(huán)水循環(huán)系統(tǒng),其它風(fēng)機(jī)、液壓站等低壓工業(yè)凈環(huán)水系統(tǒng);高爐沖渣補(bǔ)水。

燒結(jié)工序有六臺燒結(jié)機(jī)和一臺球團(tuán)焙燒機(jī),余熱環(huán)冷余熱鍋爐四臺。每臺燒結(jié)設(shè)立獨(dú)立的水循環(huán)系統(tǒng),供燒結(jié)各部設(shè)備冷卻水,和燒結(jié)料各部加水,系統(tǒng)補(bǔ)水采用廠區(qū)凈環(huán)水。4臺余熱鍋爐采用工業(yè)新水制水,冬季供廠區(qū)余熱蒸汽,新水消耗量大,夏季余熱鍋爐發(fā)電,冷凝水循環(huán)利用。

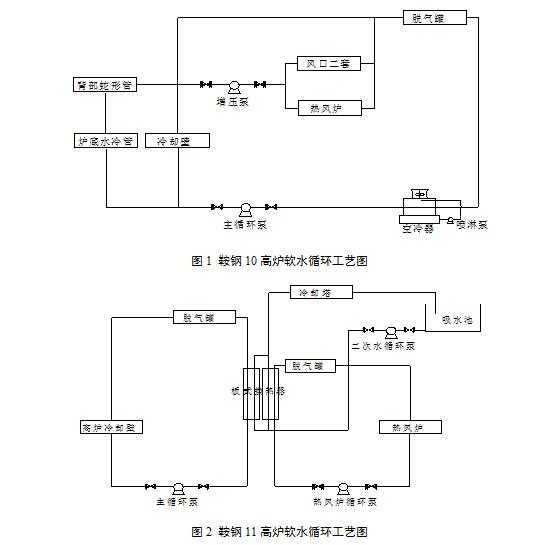

八座高爐設(shè)立九座閉路水泵站,其中2、3高爐、4、5高爐、1高爐和11高爐設(shè)立獨(dú)立的爐缸水泵站,給高爐爐頂單獨(dú)供水,制水系統(tǒng)與原爐身系統(tǒng)共用,高爐冷卻壁、熱風(fēng)閥采用軟水密閉循環(huán),該軟水密閉循環(huán)系統(tǒng)目前有兩種方式,一種是采用蒸發(fā)式空冷器軟水密閉循環(huán),另一種是采用板式換熱器軟水密閉循環(huán),其工藝流程分別如圖1和圖2。高爐冷卻壁、熱風(fēng)閥采用軟水冷卻,冷卻后水利用余壓回到蒸發(fā)式空冷器或板式換熱器進(jìn)行降溫,然后再用水泵加壓送至高爐冷卻壁和熱風(fēng)閥使用。蒸發(fā)式空冷器采用冷熱風(fēng)換熱和凈環(huán)水噴淋兩種方式對管道內(nèi)介質(zhì)進(jìn)行冷卻降溫;而板式換熱器則采用二次冷卻凈環(huán)水對高爐冷卻回水進(jìn)行降溫。

采用蒸發(fā)式空冷器時(shí),主要冷卻方式為噴淋冷卻,水質(zhì)一般為工業(yè)新水。在生產(chǎn)實(shí)踐中,為防止蒸發(fā)式空冷器管束的結(jié)垢,采取不斷補(bǔ)充新水的方式。采用板式換熱器時(shí),采用二次冷卻水冷卻,其補(bǔ)水采用凈環(huán)水,補(bǔ)充只是蒸發(fā)損失,由于其冷卻凡是為板式換熱器,蒸發(fā)損失量非常小。

高爐風(fēng)口小套供水采用凈環(huán)水,主要是風(fēng)口漏水損失。風(fēng)口小套也采用單獨(dú)軟水密閉循環(huán)方式,即在軟水經(jīng)過冷卻壁后,增加加壓泵,送至風(fēng)口小套,經(jīng)過風(fēng)口小套回到閉路循環(huán)系統(tǒng)中。

高爐沖渣水主要使用凈環(huán)水,高爐溝頭水、污水、渣倉攪拌水、軸封水、脫水器清洗水等水源在高爐沖渣時(shí),不斷進(jìn)入沖渣系統(tǒng),而沖渣消耗的水量為蒸發(fā)量和水渣帶走量,其系統(tǒng)來水量大于沖渣過程中水的消耗量,產(chǎn)生溢流。

3 降低水耗的措施

3.1提高濃縮倍數(shù)

優(yōu)化循環(huán)水處理技術(shù)方案,降低生產(chǎn)用水煉鐵水質(zhì)管理的首要任務(wù)是水質(zhì)穩(wěn)定。工業(yè)水循環(huán)運(yùn)行過程中一般都存在腐蝕、結(jié)垢、微生物滋生的問題,影響水系統(tǒng)的正常運(yùn)行。通常情況下,可以應(yīng)用水的飽和指數(shù)和穩(wěn)定指數(shù)來判斷循環(huán)冷卻水的水質(zhì)是屬于腐蝕型還是結(jié)垢型。提高濃縮倍數(shù),節(jié)約用水冷卻水的循環(huán)利用,即將冷卻水不經(jīng)過處理,回收繼續(xù)使用到同一途徑上,衡量循環(huán)水系統(tǒng)循環(huán)利用率的重要指標(biāo)是濃縮倍數(shù)。煉鐵區(qū)域由于設(shè)計(jì)因素和系統(tǒng)熱負(fù)荷低等原因,系統(tǒng)實(shí)際濃縮倍數(shù)較低,大多在1.20倍左右。冷卻塔冷卻效率低下是濃縮倍數(shù)較低的主要原因;并提出提高濃縮倍數(shù)的重點(diǎn)是以減少失水點(diǎn)、控制補(bǔ)水量為重點(diǎn)的改造。對于煉鐵整個(gè)區(qū)域推進(jìn)冷卻水的循環(huán)使用,提高濃縮倍數(shù),應(yīng)依系統(tǒng)特點(diǎn)的不同采取不同對策;即使同一系統(tǒng)的不同階段,采取的對策也應(yīng)各不相同。

3.2不合理用水點(diǎn)改造

為提高冷卻水的循環(huán)利用率首先開展系統(tǒng)捉漏、直排水回收。針對三高爐冷卻壁水管、微型冷卻器破損多,系統(tǒng)補(bǔ)水頻繁的狀況,通過系統(tǒng)捉漏降低水耗。2BF噴煤系統(tǒng),磨煤機(jī)的油冷卻器的冷卻水原設(shè)計(jì)直排,流量為0.4 m3/min,改造將其返回循環(huán)水系統(tǒng)。煉鐵系統(tǒng)原設(shè)計(jì)的攝像機(jī)冷卻水、空調(diào)冷卻水采用清循環(huán)水后直接排放,現(xiàn)已逐一改造對攝像機(jī)、空調(diào)冷卻水回收利用。碾泥房空調(diào)冷卻水、cD。空壓機(jī)冷卻水一直外排,現(xiàn)已改造回流系統(tǒng);二期CDQ空調(diào)用水量大,現(xiàn)場改用間隙運(yùn)行的方式,有效控制了溢流水的流失。寶鋼高爐設(shè)計(jì)的絕大部分高爐清掃水與部分設(shè)備零星用水都采用清循環(huán)水,且基本上都直接向外排放。由于清循環(huán)水直接用于灑水,不但造成水處理藥劑的浪費(fèi),且導(dǎo)致濃縮倍數(shù)低下,成為清循環(huán)的補(bǔ)水量(工業(yè)水)高的主要原因。為減少直排水,采用工業(yè)水替代設(shè)備零星用水,以及采用局部配管技術(shù)改造直接回收原設(shè)計(jì)外排的清循環(huán)水,減少清循環(huán)水直排量

3.3小系統(tǒng)控制溢流和排污

數(shù)為迸一步降低工序耗水,煉鐵廠加強(qiáng)日常加藥工藝管理,跟蹤水質(zhì)變化。通過及時(shí)掌握各類水的成分、藥劑的濃度和微生物的生長情況,并據(jù)此確定系統(tǒng)運(yùn)行的濃縮倍數(shù)、補(bǔ)水量和排污量及旁濾水量。在煉鐵區(qū)域?qū)嵤┡盼凵暾堉贫龋瑖?yán)禁大排大補(bǔ),對于簡單的系統(tǒng)控制排污、溢流,而對于復(fù)雜系統(tǒng)加大改造力度,減少不合理用水點(diǎn)。此外煉鐵廠在提高濃縮倍數(shù)的技術(shù)攻關(guān)中發(fā)現(xiàn),針對不同工序?qū)λ|(zhì)要求的不同,合理配置,以提高新水復(fù)用率,對降低煉鐵工序耗水意義重大。

3.4沖渣溢流水的治理

鞍鋼煉鐵總廠共有8座高爐,其中1號、2號、3號和4號高爐為茵芭工藝,5號高爐為唐山嘉恒工藝,其工藝差別在于脫水器的結(jié)構(gòu),其外部管道和設(shè)備布局都是一樣的,其工藝流程如圖3,其主要工藝原理就是以大量的水為介質(zhì)對高溫液態(tài)熔渣進(jìn)行水淬處理,粒化后的渣水混合物匯集到集水渣槽,通過水渣槽下部結(jié)構(gòu)進(jìn)入分配器再流入轉(zhuǎn)鼓進(jìn)行渣水分離,分離后的渣由膠帶輸送機(jī)運(yùn)出,渣水分離后的熱水進(jìn)入集水槽和熱水池,通過粒化渣回水提升泵 送冷卻塔冷卻,冷卻后的水進(jìn)入冷水池,用泵送沖制箱循環(huán)使用。轉(zhuǎn)鼓、接受塔、熱水池和冷卻塔溢流都進(jìn)入回收池,回收池的水重新進(jìn)入沉淀池參加沖渣的水循環(huán)系統(tǒng)。

3.4.1控制外來水源

首先對高爐溝頭進(jìn)行改造,中壓凈環(huán)水經(jīng)過溝頭后,回到高爐風(fēng)口回水槽,此水不進(jìn)入高爐沖渣水系統(tǒng)。取消不必要的渣倉攪拌水。對軸封水、脫水器清洗水進(jìn)行控制,在滿足功能的前提下減少其使用量;另外高爐沖渣時(shí)開啟清洗水和軸封水,停止沖渣時(shí)關(guān)閉清洗水和軸封水。關(guān)閉各處補(bǔ)水閥門,對關(guān)不不嚴(yán)的閥門進(jìn)行更換。

3.4.2設(shè)備隱患治理

集中梳理設(shè)備缺項(xiàng),對影響沖渣水溢流的設(shè)備問題,落實(shí)責(zé)任人和整改時(shí)間,按時(shí)間接點(diǎn)跟蹤落實(shí),職責(zé)分工明確,每項(xiàng)工作都落實(shí)到人頭,明確治理時(shí)間,使影響溢流的設(shè)備隱患能夠及時(shí)處理。

3.4.3優(yōu)化工藝流程

原有的茵芭系統(tǒng)中,所有的溢流口的溢流都進(jìn)入回收池,回收池的水通過回收泵進(jìn)入熱水池,這樣導(dǎo)致沖渣水的渣無法脫去。把回收池的水改到?jīng)_制箱,經(jīng)過脫水器脫水后再進(jìn)入循環(huán)系統(tǒng)中,減少沖渣水中含渣量。

定期清渣工作,在高爐定修中,對熱水池和沉淀池進(jìn)行清理,減少渣在池中的板結(jié)。回收泵隨系統(tǒng)啟停,減少沖渣水在回收池中停留時(shí)間,防止其在回收池中沉積。

由于場地限制,5#高爐回收池的兩個(gè)回收池比較小,早已被水渣於死無法重復(fù)利用,多余的水只能外排。對5#高爐回收池清理,修復(fù)回收泵,實(shí)現(xiàn)沖渣系統(tǒng)多余的水循環(huán)水利用。10#高爐采用老式熱沖渣工藝,無冷卻設(shè)施,由于水溫高只能靠補(bǔ)水來降低水溫,從而使得系統(tǒng)水增多,多余水無法重復(fù)利用,只能外排。增加冷卻塔,降低沖渣水溫度,減少外排水量。11高爐沖渣系統(tǒng)為老工藝,粒化輪老化,影響渣的粒化效果,渣中含水量大,水量消耗大,粒化泵為工頻,水量不匹配。此次改造由粒化輪改造為茵芭,粒化泵改為變頻,使水量更加匹配,同時(shí)在原有的大池中增加回收池,使用氣提泵,把沉淀的細(xì)渣送到轉(zhuǎn)鼓進(jìn)行再次脫水,減少沖渣水中的含渣量。減少水量消耗和外排水量。

4 節(jié)水效果

為建立節(jié)水型企業(yè)、實(shí)現(xiàn)可持續(xù)發(fā)展,煉鐵廠2013年以節(jié)水、降低工序耗水為工作重點(diǎn),通過開展一系列的科研攻關(guān)和技術(shù)改造,已初顯成效。2018年與2014年消耗水量對比見表2。

表2 2018年與2014年同期水量消耗對比表

月份 | 2014年 | 2018年 | ||||||

高爐工序 | 燒結(jié)工序 | 高爐工序 | 燒結(jié)工序 | |||||

新水kt | 凈環(huán)水kt | 新水kt | 凈環(huán)水kt | 新水kt | 凈環(huán)水kt | 新水kt | 凈環(huán)水kt | |

1 | 756.669 | 10264.2 | 308.362 | 77.563 | 707.455 | 7076.36 | 246.616 | 217.603 |

2 | 641.315 | 9345.12 | 273.378 | 77.188 | 610.479 | 6468.2 | 238.557 | 180.777 |

3 | 716.654 | 9780.57 | 290.713 | 70.506 | 684.189 | 7202.14 | 240.218 | 275.281 |

4 | 708.024 | 9307.82 | 287.082 | 71.258 | 660.013 | 7146.13 | 244.789 | 263.983 |

5 | 794.738 | 9081.19 | 344.197 | 72.147 | 665.832 | 7354.87 | 265.271 | 272.908 |

合計(jì) | 3617.4 | 47778.9 | 1503.73 | 368.662 | 3327.97 | 35247.7 | 1235.45 | 1210.55 |

通過上表可以看出,2018年1-5月份比2014年同期相比節(jié)約新水55.77萬噸,節(jié)約凈環(huán)水1168.9萬噸。降成本1229.9萬元。伴隨煉鐵系統(tǒng)水耗的下降,公司水資源使用費(fèi)、污水處理費(fèi)和排污費(fèi)用同步減少。公司范圍內(nèi)污水排放率進(jìn)一步降低,改善了周邊環(huán)境取得了良好的社會效益。

5 結(jié)語

煉鐵工序是現(xiàn)代冶金生產(chǎn)的重要環(huán)節(jié),為降低煉鐵工序耗水,煉鐵廠通過提高濃縮倍數(shù),控制系統(tǒng)溢流,回收利用,控制沖渣水外排水等一系列措施,使煉鐵總廠高爐工序和燒結(jié)工序的水量消耗明顯降低,取得良好的經(jīng)濟(jì)效益和社會效益。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁