天柱煉鋼廠南區2#連鑄機無缺陷鑄坯生產探索

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

天柱煉鋼廠南區2#連鑄機無缺陷鑄坯生產探索劉海軍 李曉明 馬勇廣摘 要:天柱煉鋼廠于2012年投產以來,不斷完善和優化無缺陷鑄坯的工藝技術、提高質量,并逐步拓寬品種、降低成本,較好地滿…

天柱煉鋼廠南區2#連鑄機無缺陷鑄坯生產探索

劉海軍 李曉明 馬勇廣

摘 要:天柱煉鋼廠于2012年投產以來,不斷完善和優化無缺陷鑄坯的工藝技術、提高質量,并逐步拓寬品種、降低成本,較好地滿足了型鋼廠軋制H型鋼、工字鋼、槽鋼等產品。

關鍵詞:無缺陷鑄坯

1 概述

天柱煉鋼廠裝備有兩座容量為80噸的頂底復合吹煉轉爐,出鋼采用擋渣塞擋渣效果可達≤2.5kg/t,一座鋼包精煉爐(LF)升溫速度4°C/min,帶有合金微調系統,南區2#連鑄機為弧型多點矯直連鑄機,結晶器長度800mm,基本半徑12米,冶金長度26.84米,拉速可達0.55-1.25m/min,中間包容量25噸,鑄機采用蝶形鋼包旋轉塔,大包全程密封保護澆注,結晶器液面自動控制、高頻小振幅,二冷計算機動態控制,計算機優化切割等技術。主要澆鑄斷面230′350 mm 275′380 mm 320′410 mm 320′510 mm,所生產鑄坯用于天柱型鋼廠軋制H型鋼、工字鋼、槽鋼以及角鋼等型鋼產品。

本文主要介紹該連鑄機投產后的基礎性技術工作,總結生產無缺陷鑄坯的經驗,僅供同行同類型鑄機參考。

2 生產連鑄無缺陷坯的基本狀況

生產無缺陷連鑄坯是天柱煉鋼廠一直以來不懈追求的目標,是煉鋼廠各生產工序控制水平的綜合體現。通常而言,所謂無缺陷連鑄坯就是指連鑄機澆鑄成型的連鑄坯沒有表面缺陷,不需要表面清理即能滿足軋鋼廠對鑄坯表面的要求。在南區2#連鑄機投產以來始終以提高連鑄坯表面無清理率和鑄坯質量合格率為目標,不斷消化和完善工藝技術,注重發揮連鑄機的裝備優勢,穩定工藝操作及控制,使改連鑄機鑄坯無清理率大99.5%鑄坯的實物質量較好滿足了型鋼軋制的要求,為實現連鑄坯熱送熱裝、節能降耗奠定了基礎。

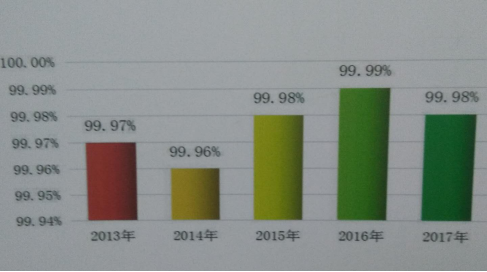

表1:天柱鋼鐵煉鋼廠2013-2017年鑄坯合格率

3 提高連鑄坯質量的主要技術措施

3.1 連鑄鋼水溫度的控制:

連鑄鋼水溫度是連鑄澆鋼的重要工藝參數之一,因為鋼水溫度高

低直接關系到鑄坯的實物質量。幾年來,我們通過工序溫度的調查找出影響溫降的主要因素是鋼包包況的影響,因此我們制定了相應的包況管理辦法,加速鋼包的熱周轉使鋼包到中間包的溫降由原來的20—40°C范圍減少到20—30°C范圍,使中包溫度合格率由最初的40%提高到90%以上。中包溫度實際控制情況如下圖:

注:中包溫度合格標準為目標溫度T-5/+10。

中包溫度的差值≤10°C的占80.2%,中包溫度極差比例及分布:

溫度差值(°C) | ≤5 | ≤8 | ≤10 | ≤12 | ≤15 | ≤18 | ≤20 |

占有率(%) | 36.8 | 66.1 | 80.2 | 89.5 | 95.7 | 98.7 | 100 |

值得提出的是,由于摸清了溫降規律,將鋼水溫度進行了分級管理,轉爐的出鋼溫度克服了寧高勿低的思想,嚴格按目標溫度出鋼。因此,出鋼到達吹氬站溫度合格率由50%上升到85% 。粗略計算精煉所用的冷卻廢鋼的消耗噸鋼減少了3公斤,年經濟效益45萬以上。

4 連鑄保護澆鑄技術的控制及效果

連鑄保護澆鑄是防止鋼水二次氧化的重要措施之一。幾年來,通

過實踐分析出不斷改善保護澆鑄措施,使連鑄保護澆鑄的增[N]由最初的8ppm降到3ppm以下。主要進行地工作如下:

1)原有的保護管采用彌散式和勾槽式的透氣方式其透氣部位與鋼

包下水口接觸以達到密封效果,但存在的問題是因耐火材料需考慮透氣性故強度受到影響,往往在多爐連澆時由于需要清理該部位殘鋼而使透氣部位損傷造成透氣不均勻,起不到理想的透氣效果。根據密封要求我們選擇了一種不和鋼包下水口接觸的頂部狹縫透氣方式的保護管進行保護澆鑄,其效果十分理想,其優點之一是由于不考慮其透氣問題,因此保護管耐材強度可以提高,在使用中基本不受損壞;優點之二是透氣環不同下水口接觸,不易堵塞,并且透氣均勻,保證了密封效果。三種形式保護管增[N]效果情況如下圖。

形式 | 彌散式 | 勾槽式 | 頂部夾縫式 |

增[N]范圍 | 0—20ppm | 0—15ppm | 0—5ppm |

平均增[N] | 7ppm | 5ppm | ≤2ppm |

2)在保護管與大包下水口之間加裝一個密封墊圈,這不僅極大改

善和穩定了大包保護澆鑄的密封效果,而且防止大包下水口和保護管的粘連,使換大包時保護管能順利更換,縮短了保護管更換時間30秒秒以上。

3)加強大包保護設備的維護,尤其確保氬氣接點的正常點檢工

作,不允許有絲毫漏氣發生,否則增氮將會大幅度提高,一般會達到10ppm左右。

通過以上工作,大包-中包鋼水增[N] ≤3ppm的爐次百分率大幅度上升,具體見下表:

大包-中包鋼水△[N] ≤3ppm的爐次百分率

月份 | 2018年1---6月份 △[N] ≤3ppm的爐次百分率 | 2013年1---6月份 △[N] ≤3ppm的爐次百分率 |

1月 | 75.5 | 28.3 |

2月 | 77.9 | 27.8 |

3月 | 67.8 | 29.2 |

4月 | 65.6 | 39.7 |

5月 | 76.1 | 39.9 |

6月 | 79.3 | 40.7 |

5 連鑄機設備狀態的控制

連鑄機設備狀態控制的好壞是確保鑄坯質量的最主要的措施,因此,加強連鑄機輥縫測量和調整使鑄機始終保持正常狀態,加強水質和二冷噴嘴管理,結晶器定期更換等工作已成為天柱煉鋼廠連鑄設備管理的基礎工作。其具體做法如下:

1)定期測量連鑄機開口度,根據測量結果進行對弧和輥縫調整,保證輥縫精度+-1.5mm的符合率在大于90%以上。由此使三煉鋼廠鑄坯內部裂紋發生率控制在0.5%以內,確保了鑄坯的內部質量。

2)用硫印結果診斷鑄機設備。煉鋼廠堅持每澆次每流取硫印試樣1--2塊,并在4小時內快速分析出結果。如發現內部裂紋2.0級時則立即對鑄機進行調整。因此,目前南區2#連鑄機硫印C級率一直能控制在97%以上。

年 | 12年 | 14年 | 16年 | 2018年1-6月 |

C級率(%) | 92.0 | 97.3 | 99.1 | 98.8 |

B級率(%) | 4.2 | 1.5 | 0.9 | 1.2 |

A級率(%) | 3.8 | 1.2 | 0 | 0 |

3)定期檢查和更換噴嘴制度。為確保二次冷卻效果,使鑄坯均勻冷卻,保證二冷噴嘴正常工作十分重要。因此,規定每天白班利用澆鋼空隙時間全面檢查和清理噴嘴,同時清理過濾網,考慮到外弧噴嘴不宜檢查,我們規定鑄機檢修大于10小時必須將噴嘴全部更換。因此,二次冷卻一直處于較為良好的受控狀態。

4)抓好操作更換件的管理和在線定檢制度。鑄機操作更換件的檢修質量十分重要,因此必須由專人進行精心管理,并簽字確認,提高責任感。為此三煉鋼廠結晶器、0段和扇形段檢修后的確認簽字及檢修質量不僅設備人員確認,而且生產工藝人員也要確認,提高了設備檢修精度。同時加強設備的點檢制度,因此使鑄機關鍵設備完好率保證在95%以上。

6 Q235鋼種鑄坯內部裂紋的控制

Q235鋼種鑄坯中間裂紋的控制鑄坯產生中間裂紋開始并沒有引起高度重視,對于軋制薄板用鋼中間裂紋不會帶來很大的影響,但是軋制H型鋼時影響則較大。經分析是鑄坯內部裂紋在軋制中因壓下比小沒有焊合而導致,為此,天柱煉鋼廠決心對供型鋼的廠的Q235B鑄坯中的內部裂紋進行控制。

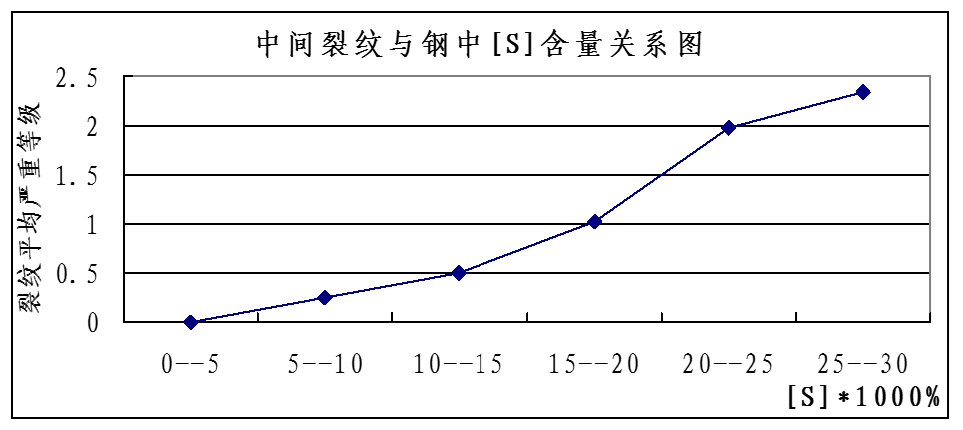

內部裂紋與鋼中硫含量明顯相關。下圖為Q235內部裂紋與[S]含量的關系。

從上述分析結果可以認為連鑄坯中間裂紋與鋼中的元素含量關系密切,特別是鋼中 [C]、[S]含量。當[C]≥0.14%時,鋼中[S]含量較高時中間裂紋較為嚴重,特別是[S] ≥0.035%時,而當[S]≤0.025%時,中間裂紋嚴重程度明顯減少。

鑒于上述原因,天柱煉鋼廠制定了冶煉用料鋼中硫含量嚴格控制,規定入爐鐵水硫≤0.040%,成品硫≤0.030% 。同時,加強鑄機開口度和噴嘴的管理,使Q235B鋼內部裂紋得到了有效的控制。

7 正在努力實施并已初見成效的幾項工作

7.1 保護渣自動加入裝置的投入使用

天柱煉鋼廠以往手動加渣就是用一個推渣耙子間斷地向結晶器內液面內加入保護渣,加入地均勻性不好,不但造成浪費,而且不利于鑄坯質量進一步提高,實踐也證明一些質量問題和漏鋼地發生也保護渣加入不均勻有一定的關系。天柱煉鋼廠從2016年開始,逐步推廣應用了自動加渣技術,效果良好。

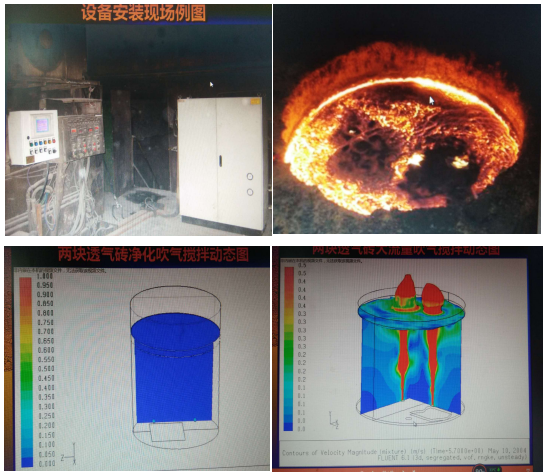

7.2鋼包自動吹氬投入使用

自動吹氬氣體系統具有嚴密性強、自動化等特點,運行中更是體現出了其節能的效果,與傳統的吹氬控制相比有十分明顯的節能效果,均勻了溫度,降低了溫度差,節約工序時間,提高了鋼水的純凈度和成分均勻性,為連鑄機生產無缺陷鑄坯創造了良好地鋼水條件。

7.3下一步計劃應用鋼包自動下渣檢測技術

鋼包自動下渣檢測技術的應用控制鋼包渣進入中間包的下渣量,減少了鋼包鋼水的剩余量。初略估統計每包鋼水可以減少殘留鋼水0.5—1噸,是一種提高鑄坯質量和提高鋼水收得率的有效方法。

8 結論

天柱煉鋼廠南區2#機連鑄機投產以年來,由于十分注重無缺陷鑄坯的生產技術,扎扎實實地提高連鑄坯實物質量,控制設備功能的完好率,開展工序質量創優活動,穩定生產操作,使三煉鋼廠連鑄坯質量合格率穩定在99.98%以上,大部分部分鋼種實現100%的熱送熱裝,穩定地為型鋼廠軋制型鋼提供優質鑄坯,為天柱鋼鐵H型鋼產品贏得了信譽。

- 上一篇:2#高爐中修降料面操作實踐 下一篇:邯鋼7號高爐開爐技術進步

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁