邯鋼微合金化汽車廂體用鋼700XT的研制

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

邯鋼微合金化汽車廂體用鋼700XT的研制李強 王文錄 李斌(河鋼集團邯鋼公司 技術中心,河北 邯鄲 056015)摘 要:研究了含Nb-Ti微合金汽車用鋼高溫變形及晶粒析出,通過成分設計、冶煉、…

邯鋼微合金化汽車廂體用鋼700XT的研制

李強 王文錄 李斌

(河鋼集團邯鋼公司 技術中心,河北 邯鄲 056015)

摘 要:研究了含Nb-Ti微合金汽車用鋼高溫變形及晶粒析出,通過成分設計、冶煉、熱軋工藝的控制,開發出微合金化700XT汽車車廂用鋼,并微觀分析了此鋼種的力學性能、金相組織等,通過生產跟蹤,性能滿足用戶輕量化需求。

關鍵詞:700XT 汽車廂體、輕量化

1 前言

隨著國內以節約資源和環保意識的新政下,汽車工業需對減輕汽車重量、降低油耗、提高汽車結構件強度以及安全性能等提出了更高的要求,汽車用鋼逐步呈現輕量化、高強化的發展趨勢。有研究表明,當鋼板厚度分別減小0.05m、0.10mm和0.15mm,車身減重分別為6%、12%和18%,可見增加鋼板強度是減小厚度、減輕車重的主要途徑。根據市場發展的需要,邯鋼立足自身技術優勢,通過合理的控軋控冷工藝[1],在2250產線上成功開發了700 MPa 級汽車廂體鋼熱軋卷板700XT,產品板形控制良好,力學性能及加工性能指標良好,滿足汽車用鋼輕量化設計和使用需求。

2 成分設計

2.1 技術要求

汽車廂體鋼主要用來制造汽車的車廂,包括貨車車廂、自卸車的翻斗、環衛廂式貨車的車廂等。廂體鋼的制造過程及服役條件不僅要求其具有較高的強度,還需具有良好的塑韌性、冷成型性及優良的焊接性能。為此,700XT 汽車廂體鋼的力學性能及工藝性能指標,見表 1、表2。同時為保證焊接性能,要求按公式 CEV = C + Mn/6 + (Cr+ Mo + V) /5 + (Ni + Cu) /15 計算的碳當量 CEV≤0.35。

表 1 700XT 汽車廂體鋼化學成分

牌號 | C | Si | Mn | P | S | Als |

700XT | ≤0.12 | ≤0.50 | ≤1.90 | ≤0.025 | ≤0.015 | ≥0.015 |

表 2 700XT 汽車廂體鋼力學性能要求

牌號 | 下屈服強度/MPa | 抗拉強度/MPa | 延伸率 | 橫向冷彎180度 b35mm | 試驗溫度/℃ | 沖擊吸收能量/J | |

A80mm | A | ||||||

700XT | 700 | 750-950 | 11 | 12 | D=1.5a | 0 | ≥40 |

備注:1、當厚度>8.0mm時,規定的最小屈服強度允許下降20MPa;2、說明:b為試樣寬度,a 為試樣試樣厚度;

2.2 成分設計

成分設計充分考慮微合金元素Nb、Ti,采用低C + Mn + Nb +Ti 成分設計,發揮 C、

Mn 元素的固溶強化作用,添加微合金Ti 、Nb元素[2],一方面利用沉淀析出,發揮其細化奧氏體晶粒作用,另一方面Ti與Nb的結合,由于Ti與N在液態鋼水中結合析出,為后續NbC析出提供形核質點,促進NbC析出更加彌散,有效阻止奧氏體晶粒長大,擴大奧氏體未結晶區,為鐵素體相變提供更多的形核點,從而使氮化物粒子能有效的析出,發揮沉淀析出作用,以便獲得高強度和良好的韌性。汽車廂體用鋼對成型性及焊接性較高,必須降低鋼水中粗大的氧化物和硫化物,同時嚴格控制鋼中P、S 元素的含量,改善鋼材的冷彎和沖擊性能,化學成分設計見表 3。

表 3 700XT設計化學成分/%

成分 | C | Si | Mn | P | S | Nb | Ti | Als | Ca |

標準 | ≤0.12 | ≤0.50 | ≤1.90 | ≤0.025 | ≤0.015 | - | - | ≥0.015 | - |

判定 | 0.060- 0.090 | ≤0.12 | 1.55- 1.75 | ≤0.016 | ≤0.005 | 0.020- 0.040 | 0.095- 0.140 | 0.015- 0.045 | 0.0015-0.0050 |

表 3 700XT設計化學成分/%

成分 | C | Si | Mn | P | S | Nb | Ti | Als | Ca |

標準 | ≤0.12 | ≤0.50 | ≤1.90 | ≤0.025 | ≤0.015 | - | - | ≥0.015 | - |

判定 | 0.060- 0.090 | ≤0.12 | 1.55- 1.75 | ≤0.016 | ≤0.005 | 0.020- 0.040 | 0.095- 0.140 | 0.015- 0.045 | 0.0015-0.0050 |

2.3化學成分對700XT車廂用鋼的影響

(1)C、N含量的影響

C:≤0.09%,較低的碳含量可使板卷具有良好的焊接性能和成型性能,強度的不足可以通過加入微合金元素和控軋控冷工藝來彌補。鋼中加入微合金元素Ti與C、N原子結合,形成第二相就是固碳、氮的過程,析出的Ti(C、N)、TiC顆粒尺寸與析出(卷取)溫度有關,適宜的卷取溫度既可確保Ti(C、N)、TiC充分析出,又可保證析出物彌散細小;卷取溫度過高將使得Ti(C、N)、TiC顆粒尺寸粗大,對提高鋼的強度、低溫沖擊韌性和成型性不利;另外,鋼中N含量的提高增加了Ti的消耗量,使成本提高。因此,應該降低鋼中的N含量,就能減少TiN的析出量,就能降低Ti消耗量。

(2)碳當量的影響

微合金鋼的碳當量一般要比普通鋼及高強度合金鋼要低一些,碳含量的降低不僅能保證微合金鋼的良好的塑性、焊接性能和低溫沖擊韌性,而且能有效地提高鋼材的冷、熱變形能力。

(3)Mn含量的影響

Mn:1.55~1.75%,通過固溶強化和細晶細化提高鋼的強度。在以再結晶控軋工藝生產的微合金鋼中,過高的Mn含量將加重鑄坯偏析、造成沖擊韌性降低。

(4)Nb含量的影響

Nb在控制軋制和熱機械處理時,會產生顯著的晶粒細化和中等的沉淀強化,Nb提高了誘導相變的臨界溫度,降低誘導相變臨界變形量,并對誘導相變細晶鐵素體的長大有抑制作用。Nb提高了奧氏體再結晶溫度,從而擴大奧氏體的非再結晶區,擴展了誘導相變控軋的工藝窗口。

(5)Ti含量的影響

Ti:0.095~0.14%,通過析出強化和沉淀強化提高鋼的強度。Ti是主要強化元素,它主要是通過在鐵素體區析出幼小的TiC來阻止位錯運動從而提高屈服強度。其強化作用的大小取決于TiC顆粒分數、分布和大小等。在一定條件下,Ti含量直接決定了TiC顆粒分數,因此,Ti含量的提高有利于提高材料的強度;另外,分布、大小和鐵素體的共格性等也對強度有重要影響。因而,Ti含量對強度的提高幅度也即TiC顆粒的強化效率是與冷卻溫度有關的。

(6)P含量的影響

控制P含量在0.016%以下,低的磷含量可以保證鋼具有良好的韌性、冷成型性能和焊接性能。

(7)Ca:15~50PPm,改善夾雜物形態,從而改善鋼的橫向沖擊韌性。

3 生產工藝

3.1 工藝流程

700XT汽車廂體鋼生產工藝流程如下:高爐鐵水→采用復合噴吹脫硫工藝→ 300 t煉鋼轉爐冶煉→ LF精煉→兩機兩流板坯連鑄機拉坯→ 2250生產線板坯加熱→高壓水除鱗→ 4輥萬能粗軋機可逆軋制→ 7架熱連軋機精軋→層流控制冷卻→ 3臺地下卷取機卷取→離線檢驗→平整→打捆包裝標識入庫。

3.2冶煉與軋制工藝

冶煉和連鑄:采用潔凈鋼模式冶煉和窄成分終點控制,通過鐵水預處理→轉爐冶煉→LF精煉→連鑄全流程夾雜物、氧、氮、雜質元素控制技術,形成了潔凈鋼生產工藝技術,使鈦強化高強鋼S≤0.004%;P≤0.014%;T.O≤0.0015%,鋼中[H]≤0.00015%,[N]穩定在≤0.0045%的范圍之內。同時采用倒角結晶器對鑄坯邊部質量的改善及大壓下量的動態輕壓下技術,降低鑄坯中心偏析、疏松,為后續生產提供優良的坯料。

控制軋制和控制冷卻工藝:采用了TMCP工藝,通過控制軋制和控制冷卻使得材料的晶粒細化、析出強化、固溶強化和組織強化作用,提高強韌性能,滿足開發鈦強化高強度鋼。

加熱:加熱溫度1250℃,加熱時間180~240 min;精軋入口溫度控制≤980℃;比較高的加熱溫度保證了連鑄過程中形成的碳氮化鈮能夠充分回溶,以保證析出粒子充分溶解以起到細化晶粒作用。

終軋和卷取:終軋溫度控制886-914℃,卷取溫度600~620℃,以保證碳化鈮、鈦能夠充分細小彌散析出,起到析出強化作用,保證具有高的強度和良好韌性。

通過調整加熱溫度和卷取溫度,保證了微合金元素的回溶,從而有利地提高了屈服強度和抗拉強度,使性能合格率大提高,合格率由開發初期的70%左右提高到近100% 。

3.3車廂用鋼低溫韌性的影響因素

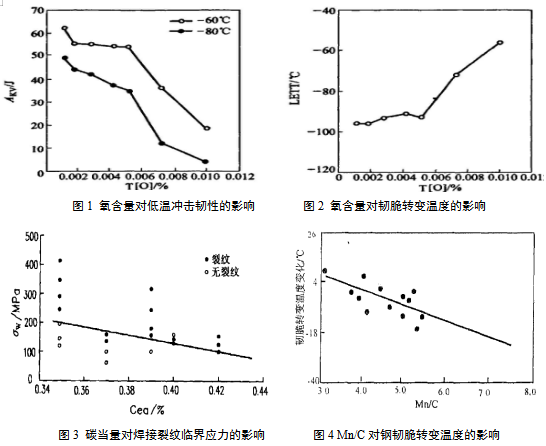

低的C當量和低氣體O含量控制保證了鋼具有良好的韌性。當T[O]含量越高,對鋼水的潔凈度越差,需對精煉加強對O含量的控制,當O含量低于0.0020%及Mn/C比低于5.0時,對車廂用鋼的低溫韌脆轉變溫度較好[3],具體變化情況見圖1、圖2、圖3、圖4 。

4 試制結果及分析

邯鋼已按上述工藝進行了700XT 汽車廂體鋼的工業試生產,至目前累計生產 3000 余噸,軋制規格為 (2.5~4.0) × (1500-1515)mm,通過對生產進行系統跟蹤,產品成分性能滿足用戶要求。

4.1 熔煉成分

邯鋼700XT汽車車廂用鋼冶煉都按窄成分控制,可見P、S雜質元素控制的較低,實際控制滿足潔凈鋼的要求,具體見表4 。

表 4 700XT 汽車廂體鋼化學成分

成分 | C | Si | Mn | P | S | Nb | Ti | Als | Ca |

標準 | ≤0.12 | ≤0.50 | ≤1.90 | ≤0.025 | ≤0.015 | - | - | ≥0.015 | - |

判定 | 0.060- 0.090 | ≤0.12 | 1.55- 1.75 | ≤0.016 | ≤0.005 | 0.020- 0.040 | 0.080- 0.110 | 0.015- 0.045 | 0.0015- 0.0050 |

內控 | 0.060- 0.080 | ≤0.10 | 1.50- 1.70 | ≤0.015 | ≤0.004 | 0.022- 0.032 | 0.060- 0.080 | 0.015- 0.040 | 0.0015- 0.0045 |

目標 | 0.070 | ≤0.08 | 1.65 | ≤0.012 | ≤0.003 | 0.026 | 0.070 | 0.025 | 0.0030 |

1814207 | 0.075 | 0.063 | 1.69 | 0.009 | 0.002 | 0.029 | 0.071 | 0.033 | 0.0024 |

1814208 | 0.073 | 0.058 | 1.67 | 0.010 | 0.002 | 0.027 | 0.074 | 0.049 | 0.0022 |

1814209 | 0.072 | 0.060 | 1.68 | 0.012 | 0.002 | 0.028 | 0.073 | 0.035 | 0.0026 |

1814210 | 0.074 | 0.059 | 1.65 | 0.007 | 0.001 | 0.030 | 0.070 | 0.044 | 0.0027 |

4.2氣體成分

氣體成分控制良好,具體見表5 。

表5 成分情況%

O | N | H |

0.0129 | 0.00404 | 0.00018 |

0.0193 | 0.00415 | 0.00010 |

0.0149 | 0.00424 | 0.00016 |

0.0162 | 0.00381 | 0.00012 |

4.3鑄坯低倍情況

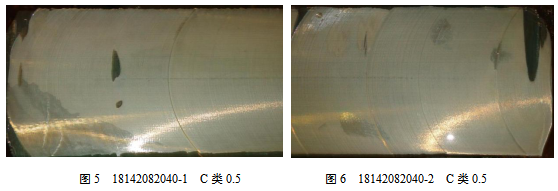

實際生產過程中,通過澆鋼過程中在線對鑄坯的凝固末端進行一定的機械壓下,補償鑄坯凝固末端兩相區的凝固收縮,從而減輕乃至消除中心偏析、疏松,提高鑄坯的內部質量,經過鑄坯低倍檢驗,結果顯示良好,C類0.5級,見圖5-圖6。

4.4 軋制工藝

通過控制軋制的各道次壓下率及提高卷取溫度(600~620℃)的命中率,確保Nb、Ti細小彌散析出,通過析出強化大幅度提高了鋼的強度;但為了保證700XT車廂用鋼的低溫韌性,經過大量試驗研究,奧氏體再結晶軋制壓下制度對車廂用鋼低溫韌性性能有十分重要的影響。

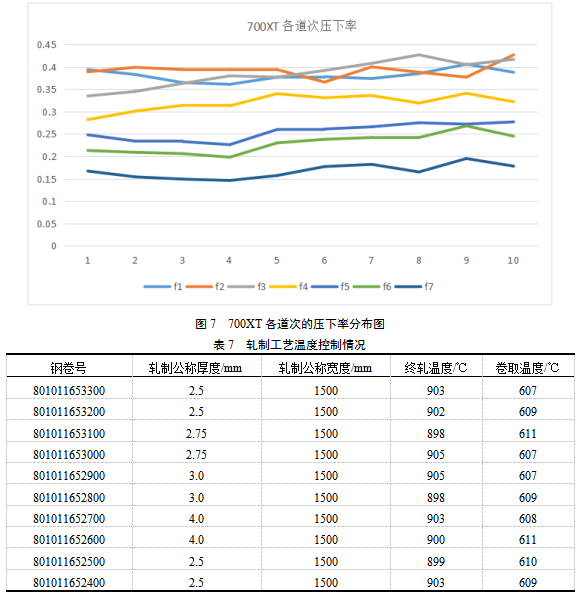

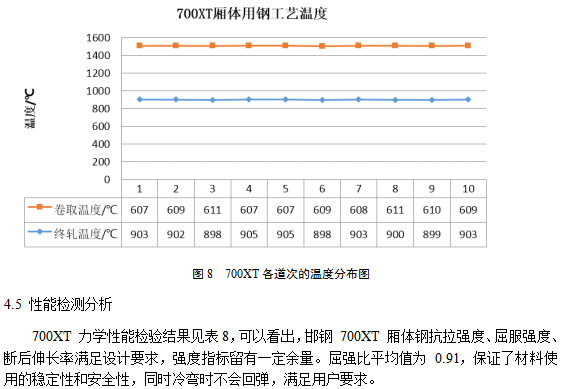

對于軋制厚度為(2.5-4.0)mm的車廂用鋼700XT,鑄坯原料相同,中間坯厚度為60mm,奧氏體再結晶區末道次采用不同的壓下率,見表6、圖7,軋制溫度控制情況良好,見表7、圖8,保障了車廂用鋼的低溫韌性性能及力學性能。

表6 各道次壓下率情況%

卷號 | f1 | f2 | f3 | f4 | f5 | f6 | f7 |

801011653300 | 0.394 | 0.389 | 0.335 | 0.282 | 0.248 | 0.213 | 0.167 |

801011653200 | 0.383 | 0.399 | 0.345 | 0.301 | 0.234 | 0.209 | 0.154 |

801011653100 | 0.365 | 0.394 | 0.363 | 0.314 | 0.233 | 0.206 | 0.149 |

801011653000 | 0.361 | 0.394 | 0.380 | 0.313 | 0.226 | 0.198 | 0.146 |

801011652900 | 0.377 | 0.394 | 0.377 | 0.340 | 0.260 | 0.230 | 0.157 |

801011652800 | 0.378 | 0.366 | 0.392 | 0.331 | 0.261 | 0.238 | 0.177 |

801011652700 | 0.374 | 0.400 | 0.408 | 0.336 | 0.266 | 0.242 | 0.182 |

801011652600 | 0.385 | 0.388 | 0.427 | 0.319 | 0.275 | 0.242 | 0.165 |

801011652500 | 0.406 | 0.377 | 0.405 | 0.341 | 0.272 | 0.268 | 0.195 |

801011652400 | 0.388 | 0.427 | 0.417 | 0.322 | 0.277 | 0.245 | 0.178 |

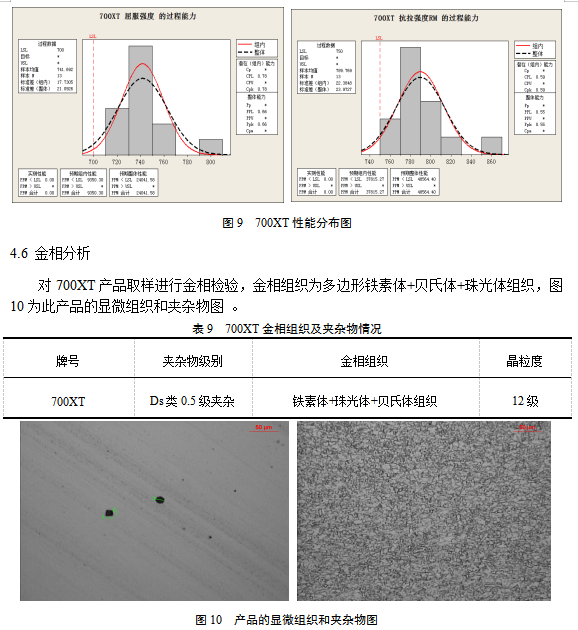

表8 700XT性能檢驗結果

試批號 | 牌號 | 厚度/mm | 寬度/mm | 材料實際重量/t | 冷彎 | 屈服強度/MPa | 抗拉強度RM/MPa | 斷后伸長率A/% |

標準要求 | 合格 | ≥700 | 750-950 | >11 | ||||

H11707270142 | 700XT | 3.5 | 1500 | 22.08 | 合格 | 748 | 789 | 20.1 |

H11707270143 | 700XT | 3.5 | 1500 | 23.08 | 合格 | 712 | 767 | 14.0 |

H11707270144 | 700XT | 3.0 | 1500 | 22.18 | 合格 | 760 | 797 | 31.2 |

H11707270145 | 700XT | 3.0 | 1500 | 24.05 | 合格 | 741 | 784 | 22.3 |

H11707270146 | 700XT | 2.5 | 1500 | 23.08 | 合格 | 797 | 779 | 16.7 |

H11707270148 | 700XT | 4.0 | 1500 | 23.28 | 合格 | 737 | 824 | 19.5 |

H11707270151 | 700XT | 2.5 | 1500 | 22.08 | 合格 | 744 | 859 | 17.5 |

5 結論

本論文研究了高強度700XT汽車微合金鋼的強化機理及工業生產技術的應用。

研究了添加微合金元素Nb、Ti,與C、N結合生產Nb、Ti(C、N)的析出溫度及析出量隨溫度變化逐漸提高。

研究了微合金元素Nb、Ti作為重要強化元素,通過析出強化有效提高鋼的強度。

參考文獻

[1] 王有銘,等.鋼材的控制軋制和控制冷卻[M],冶金工業出版社,1995.

[2] 韓孝永.鈮、釩、鈦在微合金鋼中的作用[J].寬厚板,2006,12(1):39-41.

[3] 趙剛、葉傳龍等.含Nb-Ti微合金汽車用鋼高溫變形組織及力學性能的研究[J] .鋼鐵研究.2003,3:46-50.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁