小方坯連鑄中碳鋼鑄坯表面缺陷與保護(hù)渣性能選擇

來源:2018全國連鑄保護(hù)渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

小方坯連鑄中碳鋼鑄坯表面缺陷與保護(hù)渣性能選擇孔祥濤1 周德1 孫齊松1 丁寧1 諸葛銘毅1 陳宏2 王莉2 張寶全2(1.北京,首鋼集團(tuán)有限技術(shù)研究院,100043;2.北京,首鋼第二煉鋼廠,1000…

小方坯連鑄中碳鋼鑄坯表面缺陷與保護(hù)渣性能選擇

孔祥濤1 周德1 孫齊松1 丁寧1 諸葛銘毅1 陳宏2 王莉2 張寶全2

(1.北京,首鋼集團(tuán)有限技術(shù)研究院,100043;2.北京,首鋼第二煉鋼廠,100041)

摘 要:首鋼二煉鋼160mm×160mm小方坯連鑄使用高碳鋼類型FRK-45型保護(hù)渣生產(chǎn)含碳量在0.35~0.50%鋼時,連鑄坯表面出現(xiàn)大量的縱向裂紋和橫向凹坑缺陷。通過降低連鑄機(jī)拉速,提高保護(hù)渣的堿度,延緩保護(hù)渣熔化速度,改善鑄坯坯殼與結(jié)晶器壁間之間渣膜的傳熱等技術(shù)措施,使鑄坯的表面缺陷得到了有效的控制。

關(guān)鍵詞:中碳鋼 連鑄 保護(hù)渣 表面缺陷

THE BILLET SURFACED DEFECTS AND CHOICE OF MOULD FLUXES PROPERTIES FOR MEDIUM CARBION STEEL BY CONTINUOUS CASTING WAY

Kong Xiangtao1 Zhou De1 Sun Qisong1 Ding Ning1 Zhu Geminyi1 Wang Li2 Chen Hong2 Zhang Baoqian2

(1.Shou Gang Research institute of Technology;2.Shou Gang No.2 Steel Making Plant)

Abstract:A lot of surface longitudinal cracks and transverse pits were observed on 160mm×160mm billets containing 0.35~0.50% carbon and produced by high carbon steel mould fluxes in No. 2 steelmaking plate of Shougang Group.. These surface defects have been effectively controlled by improving the basicity of mould fluxes, prolonging the dissolve rate of mould fluxes and improving the heat transfer between mould wall and billet shell.

Keywords:medium steel continuous casting mould fluxes surface defect

首鋼二煉鋼160mm×160mm斷面方坯鑄機(jī)在澆注含碳量0.38~0.50%的中碳鋼時,初期由于保護(hù)渣性能不合適,造成連鑄過程中大量鑄坯表面出現(xiàn)縱向裂紋和橫向凹坑等表面缺陷,占到總量的25%,給后道工序和產(chǎn)品質(zhì)量帶來不良影響,也給公司帶來較大的經(jīng)濟(jì)損失。出現(xiàn)縱裂和凹坑鋼種成分見表1~2。

表1 A鋼化學(xué)成分

成分 | C,% | Si,% | Mn,% | P,% | S,% | V,% |

質(zhì)量百分比,% | 0.41~0.49 | 0.40~0.60 | 1.20~1.50 | ≤0.025 | ≥0.040 | 0.1~0.20 |

表2 B鋼化學(xué)成分

成分 | C,% | Si,% | Mn,% | P,% | S,% | Cr,% |

質(zhì)量百分比,% | 0.38~0.45 | 1.70~1.90 | 1.20~1.50 | ≤0.025 | ≤0.020 | 0.40~0.60 |

為減少鑄坯表面縱向裂紋和橫向凹坑的發(fā)生,通過提高保護(hù)渣堿度,延緩保護(hù)渣熔化速度,改善坯殼與結(jié)晶器壁間的渣膜傳熱,使鑄坯的表面缺陷得到有效控制。本文分析兩個鋼種鑄坯不同表面缺陷產(chǎn)生的機(jī)理和特征,重點討論鋼種成分與保護(hù)渣物化性能對鑄坯表面質(zhì)量的影響。

1 FRK-45 型和改進(jìn) FRK-45 型保護(hù)渣性能對中碳表面質(zhì)量的影響

1.1 使用FRK-45型保護(hù)渣典型鋼種的表面缺陷

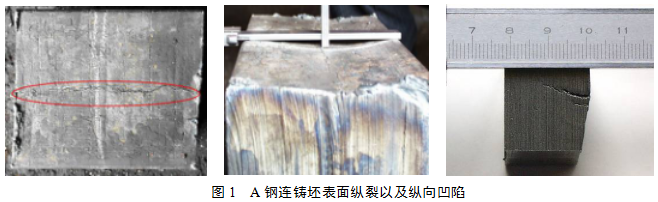

A和B鋼采用相同的連鑄工藝:二冷采用0.98L/kg比水量,結(jié)晶器電磁攪拌:電流350A,頻率5Hz,拉速按照1.65m/min的恒拉速控制。A鋼在正常操作條件下,鑄坯的內(nèi)弧側(cè)中間部位發(fā)生嚴(yán)重的縱向凹陷,長度貫穿整個鑄坯。并且在凹坑中間伴隨縱裂紋,裂紋深度達(dá)10~12mm,其形貌如圖1所示。

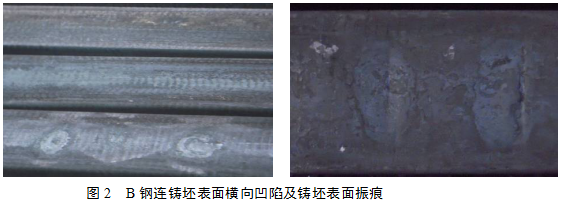

B鋼鑄坯表面出現(xiàn)橫向凹坑,凹坑的中間有一道橫向淺溝。淺溝發(fā)展較深時就成為橫向裂紋,而且振痕底部常常伴有卷渣,其形貌如圖2所示:凹坑中間部位振痕最深,經(jīng)現(xiàn)場測量鑄坯振痕最深處達(dá)5~6mm。經(jīng)酸洗后橫向淺溝底部出現(xiàn)了橫向裂紋[1]。

A鋼和B鋼的鑄坯的低倍結(jié)果如表3所示。由于A鋼和B成分差異,A鋼含有較高的S,低倍檢驗結(jié)果有所差別:A鋼非金屬夾雜物評級出現(xiàn)幾率小于B鋼;A鋼角部裂紋、皮下裂紋和中心裂紋的評級幾率要高于B鋼。

表3 鑄坯低倍檢驗結(jié)果

鋼種 編號 | 中心疏松 (級) | 非金屬 夾雜(級) | 縮孔 (級) | 角部裂紋(級) | 皮下裂 紋(級) | 中間裂紋 (級) | 中心裂紋 (級) |

A-1 | 1.0 | 0.5 | 0.5 | 0.5 | 1.0 | 0 | 0.5 |

A-2 | 1.0 | 0 | 0.5 | 0 | 0.5 | 0 | 0 |

A-3 | 1.0 | 0 | 1.0 | 0.5 | 0 | 0 | 0.5 |

A-4 | 1.0 | 0.5 | 0.5 | 0 | 2.0 | 0 | 0 |

A-5 | 1.0 | 0 | 1.0 | 0.5 | 0 | 0 | 0.5 |

A-6 | 1.0 | 0 | 1.0 | 0 | 1.0 | 0 | 0 |

B-1 | 1.0 | 0 | 1.0 | 0 | 0 | 0 | 0 |

B-2 | 1.0 | 0.5 | 0.5 | 0 | 0 | 0 | 0 |

B-3 | 1.0 | 0.5 | 1.0 | 0 | 0.5 | 0 | 0 |

B-4 | 1.0 | 0 | 0.5 | 0 | 0 | 0 | 0 |

B-5 | 1.0 | 0.5 | 1.0 | 0 | 0 | 0 | 0 |

B-6 | 1.0 | 0.5 | 1.0 | 0 | 0 | 0 | 0 |

1.2 改進(jìn)FRK-45型保護(hù)渣對改善中碳鋼表面質(zhì)量的效果

二煉鋼160mm×160mm斷面方坯鑄機(jī)生產(chǎn)鋼中高碳鋼原來均采用FRK-45型結(jié)晶器保護(hù)渣。生產(chǎn)的SWRH82B、GCr15及60Si2Mn等高碳鋼鋼種,鑄坯表面質(zhì)量良好。澆注含碳量0.35~0.50%區(qū)間的中碳鋼時,出現(xiàn)上述缺陷。

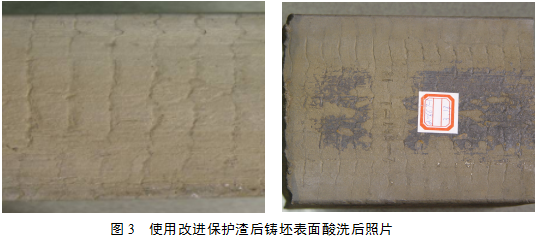

為此,改進(jìn)了原來保護(hù)渣的理化性能,提高保護(hù)渣的堿度、調(diào)整保護(hù)渣熔化速度,提高渣膜傳熱均勻性。為試驗兩種保護(hù)渣的使用效果,在鑄機(jī)1~4流使用原來保護(hù)渣,5~8流使用改進(jìn)后的保護(hù)渣,現(xiàn)場對比鑄坯的表面質(zhì)量。試驗結(jié)果表明:使用原來保護(hù)渣,部分鑄坯表面仍有凹坑和裂紋;采用改進(jìn)后的保護(hù)渣,澆注的鑄坯渣膜均勻,鑄坯表面質(zhì)量良好,沒有凹坑和縱裂。圖3為鑄坯酸洗后鑄坯的形貌,鑄坯表面質(zhì)量良好。

更換保護(hù)渣后,鑄坯的低倍各項評級都有所降低,特別是角部裂紋、皮下裂紋、和中心裂紋評級大大降低,非金屬夾雜物評級也有所降低。

表4 鑄坯低倍檢驗結(jié)果

鋼種 編號 | 中心疏松 (級) | 非金屬 夾雜(級) | 縮孔 (級) | 角部裂紋(級) | 皮下裂 紋(級) | 中間裂紋 (級) | 中心裂紋 (級) |

A-1 | 1.0 | 0.5 | 0.5 | 0.5 | 0 | 0 | 0 |

A-2 | 1.0 | 0 | 0.5 | 0 | 0.5 | 0 | 0 |

A-3 | 1.0 | 0 | 0.5 | 0.5 | 0 | 0 | 0.5 |

A-4 | 1.0 | 0.5 | 0.5 | 0 | 0 | 0 | 0 |

A-5 | 1.0 | 0 | 0 | 0.5 | 0 | 0 | 0 |

A-6 | 1.0 | 0 | 0 | 0 | 0 | 0 | 0 |

B-1 | 1.0 | 0 | 1.0 | 0 | 0 | 0 | 0 |

B-2 | 1.0 | 0.5 | 0 | 0 | 0 | 0 | 0 |

B-3 | 1.0 | 0 | 0 | 0 | 0.5 | 0 | 0 |

B-4 | 1.0 | 0 | 0 | 0 | 0 | 0 | 0 |

B-5 | 1.0 | 0 | 0 | 0 | 0 | 0 | 0 |

B-6 | 1.0 | 0.5 | 0 | 0 | 0 | 0 | 0 |

2 分析與討論

連鑄保護(hù)渣對鑄坯表面和皮下質(zhì)量有著重要的影響。在連鑄機(jī)設(shè)備及工藝操作正常的情況下,鑄坯表面和皮下質(zhì)量取決于保護(hù)渣的性能。也就是說,鑄坯表面和皮下的各種缺陷都與保護(hù)渣性能密切相關(guān)。如果選擇性能合適的保護(hù)渣,可以獲得表面無缺陷的鑄坯;如果選擇不當(dāng),則易使鑄坯表面產(chǎn)生大量缺陷。總的來說,保護(hù)渣必須具有良好的潤滑性能,減少結(jié)晶器內(nèi)坯殼與結(jié)晶器之間的摩擦力,從而減少裂紋的產(chǎn)生。保護(hù)渣應(yīng)具有均勻傳熱的作用,尤其在結(jié)晶器的上部橫斷面方向上更為重要,要做到這一點,必須使結(jié)晶器上部銅板與坯殼之間的渣膜保持均勻一致[2]。

2.1 保護(hù)渣性能與結(jié)晶器熱流和保護(hù)渣消耗的變化

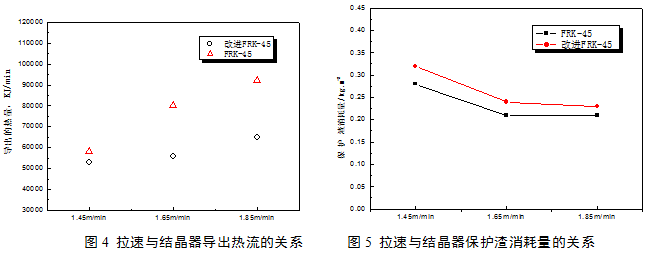

在連鑄機(jī)拉速一定時,使用原保護(hù)渣和改進(jìn)后的保護(hù)渣,從結(jié)晶器導(dǎo)出熱流有明顯的差別。從圖4可以看出:在 1.4m/min拉速下,兩種保護(hù)渣結(jié)晶器導(dǎo)出熱量差別不是太大;拉速在1.60m/min和1.80m/min的拉速下,使用改進(jìn)FRK-45型保護(hù)渣后,結(jié)晶器導(dǎo)出的熱量比原來導(dǎo)出的熱量少29000KJ/min和27000KJ/min。圖5是兩種保護(hù)渣在不同拉速情況下,鑄坯單位表面積保護(hù)渣的消耗量:在1.4m/min拉速下,改進(jìn)FRK-45保護(hù)渣消耗量為0.32kg/m2 ,F(xiàn)RK-45保護(hù)渣消耗量為0.28kg/m2;隨拉速增加到1.65m/min,兩種保護(hù)渣的消耗量分別降低到0.24 kg/m2和0.21 kg/m2,;拉速增大到1.85m/min時,(與拉速1.65m/min時)兩種保護(hù)渣的消耗量幾乎沒有變化。

在相同拉速下使用改進(jìn)后的保護(hù)渣,結(jié)晶器導(dǎo)出熱量相應(yīng)地減少;使用改進(jìn)后的保護(hù)渣,鑄坯單位面積的消耗量增加,結(jié)晶器內(nèi)液渣膜厚度相應(yīng)變厚,這使得結(jié)晶器導(dǎo)熱緩慢,結(jié)晶器內(nèi)初生坯殼厚度均勻并略微減薄,減少結(jié)晶器內(nèi)坯殼形成裂紋的發(fā)生率。

2.2 保護(hù)渣成分與理化指標(biāo)

從表5和表6保護(hù)渣的成分和理化指標(biāo)變化來看,F(xiàn)RK-45型保護(hù)渣屬于低熔點、低粘度、快熔速型保護(hù)渣。澆注A鋼和B鋼時,澆注溫度比高碳鋼高,保護(hù)渣熔速過快,熔渣過早裸露在大氣中,熱量損失大,造成結(jié)晶器上部橫斷面上局部鋼液過冷,液面處坯殼收縮離開結(jié)晶器壁形成橫向凹坑。提高渣中的CaO、MgO的含量后,隨CaO/SiO2由0.62提高到0.87,保護(hù)渣的半球熔點提高了90~140℃。渣中的Na2O的含量由11.05%降低到1.72%,延遲了保護(hù)渣的熔化速度,由原來的29~34秒延長為59~70秒。同時,把渣中的Al2O3含量由原來的3.80%提高到11.98%,提高了熔渣的粘度。Horst Abatis研究認(rèn)為[3],渣中Al2O3的含量在2%以前時,熔渣粘度幾乎沒有變化,但含量大于10%時,粘度急劇升高。改進(jìn)后的保護(hù)渣粘度發(fā)生明顯的變化,由原來的0.47 Pa•s提高到0.89 Pa•s。把保護(hù)渣中Al2O3的含量控制10%以上,可以得到較高粘度保護(hù)渣。渣中Al2O3的含量升高,對吸收和通化鋼液中上浮非金屬夾雜物的能力有所降低,特別是Al2O3夾雜及復(fù)合類型的高熔點夾雜物。

表5 保護(hù)渣成分對比

CaO,% | SiO2,% | Al2O3,% | K2O,% | Na2O,% | MgO,% | |

FRK-45 | 19.52 | 31.18 | 3.80 | 0.18 | 11.05 | 0.34 |

改進(jìn)FRK-45 | 23.51 | 26.92 | 11.98 | 0.78 | 1.72 | 2.85 |

表6 保護(hù)渣理化指標(biāo)對比

試樣名稱 | 半球熔點,℃ | 熔速(1350℃),s | 粘度( 1300℃),Pa•s | 堿度(二元) |

FRK-45 | 1050~1090 | 29~34 | 0.47 | 0.62 |

改進(jìn)FRK-45 | 1180~1250 | 59~70 | 0.89 | 0.87 |

2.3鋼的凝固機(jī)理分析

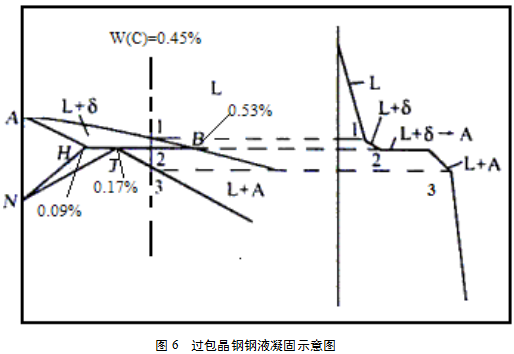

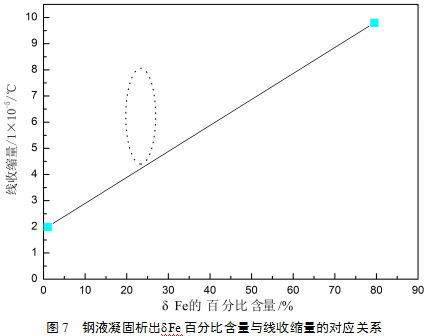

從A鋼和B鋼凝固特性來看,含碳量為0.09%~0.17%的碳鋼從液相冷卻到1495℃時發(fā)生包晶反應(yīng),δFe(固體)+L(液體)→γFe(固體)。發(fā)生δFe+L→γFe轉(zhuǎn)變時,線收縮系數(shù)為9.8×10-5/℃,含碳量大于0.53%鋼液凝固時未發(fā)生包晶反應(yīng)δFe→γF線收縮系數(shù)為2×10-5/℃。含碳量介于0.17%~0.53%的鋼種在發(fā)生過包晶反應(yīng)時如圖6所示:以含碳量為0.45%鋼為例,在鋼液凝固的過程1~2當(dāng)中,δFe相的含量少于J點δFe的含量(79.5%),而是(0.53-0.45)/( 0.53-0.09)×100%=20.9%。

設(shè)定凝固區(qū)間鋼液線收縮系數(shù)與δFe百分含量成線性關(guān)系,則此時線收縮系數(shù)為4.6×10-5/℃(見圖7)。鋼液中各種合金元素相互發(fā)生作用,A鋼和B鋼中的V和Cr元素在1600℃對C相互作用系數(shù)為-13和-34,這兩種元素都是強(qiáng)烈降低鋼中碳活度元素,導(dǎo)致鋼液在凝固1~2過程中析出的δFe量要大于相對的碳質(zhì)量百分比數(shù)。實際線收縮量落在圖7所示意的圈內(nèi),是導(dǎo)致鑄坯凹坑和縱裂缺陷的發(fā)生率較高的主要原因之一[4]。

結(jié)晶器采用弱冷對含碳量在0.09%~0.17%的包晶鋼的表面質(zhì)量有很大的改善效果。對于含碳量在0.17%~0.53%的過包晶鋼,鋼液凝固過程收縮量相對較大的鋼種,通過提高原來保護(hù)渣的堿度、熔點、粘度后,保護(hù)渣的溶化速度時間變長,把保護(hù)渣的熔化溫度提高到1100~1250℃之間。這樣,保護(hù)渣的熔速變慢,在鋼液面上形成適當(dāng)厚度的熔渣層和粉渣層,防止鋼水氧化和熱量損失,與結(jié)晶器弱冷有相同的效果。同樣,保護(hù)渣粘度提高,保護(hù)渣的消耗量相對變大,坯殼與熔渣層之間的熱阻相對變大,導(dǎo)出熱量相對少些。這也就是使用改進(jìn)后保護(hù)渣,會引起結(jié)晶器內(nèi)導(dǎo)出熱量減少,對凝固收縮量嚴(yán)重的鋼種鑄坯表明質(zhì)量有很大的改善[5]。

3 結(jié)論

(1)小方坯澆注含碳量在0.35~0.50%之間,含有碳活性弱化元素較高(Cr和V)的中碳鋼時,鋼液凝固時發(fā)生過包晶反應(yīng),其線收縮量大于相對應(yīng)碳含量的線收縮量。采用低熔點、低粘度、快熔速的保護(hù)渣,結(jié)晶器四壁導(dǎo)熱不均勻和鋼液凝固時線收縮量較大兩者綜合因素,是導(dǎo)致鑄坯表面出現(xiàn)縱裂紋和橫向凹坑的主要原因。

(2)采用高熔點、高粘度、低熔速的保護(hù)渣,使鑄坯單位表面積保護(hù)渣消耗量增加,結(jié)晶器內(nèi)導(dǎo)熱熱阻變大,結(jié)晶器弱冷導(dǎo)熱均勻性得到改善,降低了鑄坯凹坑和縱裂紋的發(fā)生幾率。

參考文獻(xiàn)

[1] 王文學(xué),王雨,遲景灝等.不銹鋼鑄坯表面缺陷與保護(hù)渣性能的選擇.連鑄保護(hù)渣技術(shù)講座及研討會,重慶,2006:71-74

[2] 蔡開科.連鑄結(jié)晶器.北京:冶金工業(yè)出版社2008:344-347

[3] Samyon Royzmen.Coninuous Casting of Peritectic Steel.Steel Technology International:80

[4] 黃希祜.鋼鐵冶金原理.北京:冶金工業(yè)出版社1997:52-54

[5] 盧盛意.連鑄坯質(zhì)量.北京:冶金工業(yè)出版社2005:170-178

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁