高鋁雙相鋼生產實踐及鑄坯質量控制

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

高鋁雙相鋼生產實踐及鑄坯質量控制路博勛 李夢英 侯明山 李夢龍 毛文文(河鋼唐鋼技術中心) 摘 要:高鋁鋼在連鑄生產過程中,渣鋼反應將導致連鑄保護渣成分和性能發生顯著變化,從而影…

高鋁雙相鋼生產實踐及鑄坯質量控制

路博勛 李夢英 侯明山 李夢龍 毛文文

(河鋼唐鋼技術中心)

摘 要:高鋁鋼在連鑄生產過程中,渣鋼反應將導致連鑄保護渣成分和性能發生顯著變化,從而影響生產穩定性及鑄坯質量。唐鋼不銹鋼公司通過潔凈度控制、連鑄保護渣優化以及動態輕壓下等工藝技術手段,實現了高鋁雙相鋼11爐穩定連澆。鑄坯質量良好,中包全氧可控制在9ppm以下,完全滿足下游工序對高潔凈度、無缺陷鑄坯的質量要求。

關鍵字:高鋁鋼;保護渣;鑄坯質量

Production practice and slab quality control of high aluminum dual phase steel

Abstract:During the continuous casting process of high aluminum steel, the slag-steel reaction will lead to a significant change in the composition and properties of mold flux, thus affecting the production stability and slab quality. Through cleanliness control, mold flux optimization and dynamic soft reduction, the stainless steel company of Tangsteel Company has realized 11 heats steady continuous casting of high alumina dual phase steel. The slabs are of good quality, the content of T.O can be controlled below 9ppm. It fully meets the quality requirements of downstream process for high cleanliness and no defects slab.

Keywords: high aluminum steel; mold flux; slab quality

1 前言

隨著汽車行業的快速發展,能源、環境等問題日益凸顯,汽車輕量化得到廣泛關注。而高強雙相鋼的使用則是其最佳解決途徑之一,在提高車身強度、塑性的基礎上減輕車身重量,從而實現汽車輕量化,并提高安全性能。高強雙相鋼具有多種成分體系,其中最常見的是C-Mn-Si體系,此成分體系鋼種具有成本優勢,但較高的Si含量嚴重影響鍍鋅表面質量。從而有學者提出使用Al代替Si元素,在提高表面質量的同時,還能進一步降低重量。同時鋁屬于封閉奧氏體相區元素,能夠擴大鐵素體與奧氏體兩相區,加大熱處理工藝的靈活性,有助于雙相鋼性能的穩定性與重現性。因此高鋁雙相鋼逐漸得到廣泛關注與發展[1-2]。

2 生產情況

唐鋼不銹鋼公司高品質汽車板生產線包括1座100t轉爐、1座100tLF精煉爐、1座110tRH精煉爐,1臺200mm厚直弧形1機1流板坯連鑄機,配備LOMAS煙氣分析自動煉鋼系統、精煉二級模型自動控制系統、結晶器專家系統等,可實現自動煉鋼、結晶器液面自動控制、在線調寬、漏鋼預報及鑄坯動態輕壓下等,具備生產高品質高強雙相鋼的生產能力。

高鋁雙相鋼主要化學成分如表1所示。采用“鐵水預處理-LF精煉-RH真空處理-板坯連鑄”的生產工藝路線進行生產。冶煉與連鑄工藝穩定,克服了高鋁鋼生產難題,可實現多爐連澆,處于先進水平。

表1 高鋁雙相鋼主要化學成分(質量分數%)

化學成分 | C | Mn | Si | Al | Nb | Ti |

含量 | 0.06-0.10 | 1.60-2.20 | 0.05-0.15 | 0.55-0.75 | ≤0.030 | ≤0.025 |

3 高鋁鋼保護渣的選用

高鋁鋼在連鑄生產過程中,鋼中的Al會和保護渣中的SiO2等成分發生渣鋼反應,致使保護渣的堿度、熔點、粘度以及結晶性能發生顯著變化,保護渣使用性能惡化,易發生粘結,甚至漏鋼等問題,鑄坯凹陷、裂紋缺陷嚴重,連鑄難以順行。因此高鋁鋼保護渣成為限制該類鋼種生產的重要環節。

目前,國內外文獻對于高鋁鋼保護渣的研究主要集中在兩大類,反應性保護渣和非反應性保護渣。反應性保護渣即以CaO-SiO2系為基礎的常規保護渣,其設計思路是原渣為低堿度、低粘度、結晶性能很弱的保護渣,為保護渣成分變化預留出空間,期望渣鋼反應達到動態平衡后的保護渣性能滿足連鑄使用要求。而非反應性保護渣是從源頭上抑制渣鋼反應,采用CaO-Al2O3系為基的保護渣,保護渣不含SiO2或SiO2含量極低。同時為平衡保護渣的熔點、粘度等高溫性能,一般會在其中添加B2O3、LiO2等成分[3]。

由于CaO-Al2O3系保護渣還處于理論研究階段,實際應用很少,尚不成熟;再考慮到此鋼種的主要成分,最終選擇了CaO-SiO2系常規保護渣。其主要成分及高溫性能如下表所示。

表2 保護渣主要成分及高溫性能

R | SiO2 | CaO | Al2O3 | MgO | MnO2 | Na2O | F | 熔點/℃ | 粘度/泊 |

0.55-0.75 | 35-41 | 21-27 | 1.4-3.4 | 0-2 | 2-4 | 8.5-11.5 | 9-12 | 953 | 1.52 |

從表中可知,此保護渣屬于典型的非反應性保護渣,具有低堿度、低熔點、低粘度等特征。通過熱絲法對保護渣的結晶性能進行了檢測,此渣的臨界冷卻速度為0.1℃/s,結晶溫度1050℃,結晶性能較弱。各項指標均符合高鋁鋼保護渣的設計思路,因此把其作為專用保護渣用于高鋁鋼的生產。

4 鋼水潔凈度控制

采用“鐵水預處理-LF精煉-RH真空處理-板坯連鑄”的工藝路線生產此高鋁雙相鋼,目前可穩定連澆11爐,通過對保護渣液渣成分、連鑄溫度及熱流曲線及鑄坯質量等分析,此鋼種還具有更多爐數的連澆潛力,而這也得益于鋼水的潔凈度控制。

4.1 潔凈度控制關鍵要點

1)采用鐵水預處理+LF脫硫的工藝,將鋼水S含量穩定控制在0.003%以下;

2)轉爐爐后先加Al,采用強脫氧方式;

3)采用高溫出鋼或直接出鋼方式,減少LF冶煉升溫時間,降低過程鋁損;

4)精煉渣TFe+MnO含量控制在1.0%以下;

5)RH真空度≤2mbar,純循環時間≥8min

6)連鑄工序確保動態輕壓下功能投入,并做好保護澆注。

4.2 連鑄澆注情況

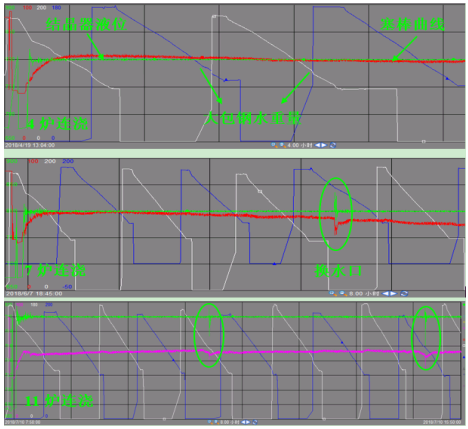

高鋁雙相鋼采用此生產工藝先后實現了4爐連澆、7爐連澆和11爐連澆,典型澆注曲線如圖1所示。

圖1 典型澆注曲線情況

澆注過程結晶器液位波動穩定,一般按≤±3mm控制;塞棒趨勢平穩,無明顯漲涮桿現象;水口內壁干凈,無水口絮流問題,水口情況如圖2所示。

圖2 浸入式水口情況

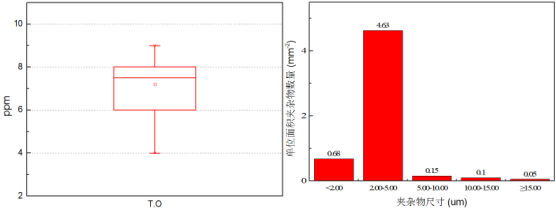

4.3 全氧和夾雜物控制情況

高鋁雙相鋼由于鋼中Al含量較高,脫氧比較徹底,鋼中夾雜物種類主要是Al2O3類夾雜。通過一系列潔凈度控制手段,可將中包全氧控制在9ppm以下,平均7.2ppm。鋼中夾雜物尺寸可控制在20μum以下,主要集中在2-5μm的范圍。

圖3 中包全氧及夾雜物尺寸數量控制情況

5 鑄坯質量控制

由于使用的是非反應性保護渣,渣鋼反應無法避免,因此開澆爐次頭兩塊鑄坯連鑄傳熱不穩定,鑄坯存在一定的凹陷與淺裂紋,經修磨處理后可滿足軋制要求。其余爐次鑄坯質量良好,澆注狀態穩定,鑄坯可滿足冷軋雙相鋼高潔凈度、高表面質量的要求。

5.1 保護渣液渣變化情況

分別取原粉渣、各澆次停澆爐次的保護渣液渣進行主要成分分析,結果如表3所示。由于液渣中常常混有原粉渣和燒結層渣,因此檢測結果存在一定的誤差。

表3 澆鋼過程保護渣成分變化

| R | CaO | SiO2 | MgO | Al2O3 | MnO | Na2O |

原粉渣 | 0.70 | 26.91 | 38.40 | 1.78 | 2.38 | 2.68 | 9.48 |

第1爐液渣 | 1.06 | 27.80 | 26.21 | 1.75 | 25.21 | 1.78 | 11.13 |

第4爐液渣 | 1.11 | 25.37 | 22.90 | 1.79 | 14.81 | 1.52 | 13.51 |

第7爐液渣 | 1.13 | 25.45 | 22.62 | 1.39 | 13.18 | 1.60 | 17.89 |

第11爐液渣 | 1.19 | 25.77 | 21.6 | 1.43 | 11.74 | 1.65 | 17.39 |

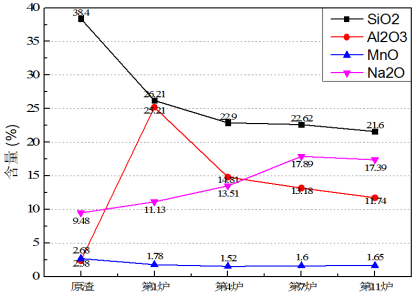

由表可知,由于渣鋼反應的原因,渣中Al2O3與SiO2成分變化明顯,MnO含量稍有降低,而隨著連澆爐數的增多二元堿度R逐步增加,Na2O含量有逐漸增多的趨勢。第1爐液渣成分中Al2O3含量比其他爐次明顯偏高,其原因可能是首次生產時拉速偏低,保護渣消耗低,保護渣液渣層更新較慢,導致渣中Al2O3含量聚集增多。其余爐次Al2O3含量大約在12-15%的范圍內,其他成分基本穩定不變。隨著連澆爐次的增多,渣中Al2O3和SiO2含量變化減緩,并逐漸趨于穩定,達到動態平衡,從而保證了澆鑄過程中保護渣性能的穩定。保護渣液渣中主要成分變化趨勢圖如圖4所示。

圖4 保護渣液渣中主要成分變化趨勢圖

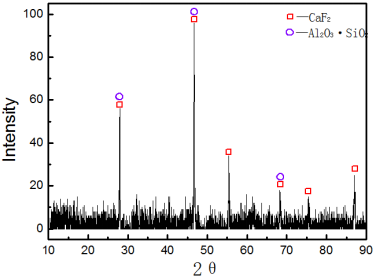

礦相分析表明,保護渣的礦相組成主要為CaF2和少量MeO·Al2O3·SiO2,經查閱文獻該結果與其他企業高鋁鋼保護渣礦相基本一致。

圖5 高鋁鋼保護渣礦相組成

高鋁鋼由于保護渣反應劇烈,同時該鋼種處于包晶區,鑄坯表面易于出現凹陷缺陷,澆鑄過程易發生粘結、漏鋼報警等問題;對拉速頻繁波動比較敏感,拉速過快,液面波動會變大,而拉速過低,保護渣更新較慢,液渣層易富集Al2O3從而惡化高溫性能。為此考慮表面質量和生產穩定性,需嚴格控制拉速,最好恒拉速控制,避免打破動態平衡和澆注穩定性,實踐表明,拉速處于1.2m/min-1.4m/min較為合適。

5.2 鑄坯內外部質量

通過合理的冶煉及連鑄工藝參數控制,高鋁雙相鋼鑄坯表面質量良好,除開澆頭坯前部有些明顯凹陷需修磨處理外,其余鑄坯表面質量良好,可滿足熱軋、冷軋等后道工序對表面質量的要求。

圖6 冷態鑄坯表面

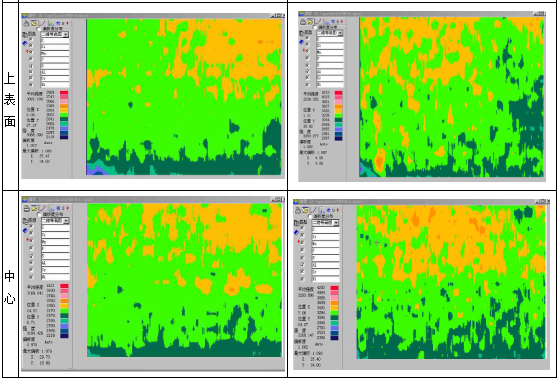

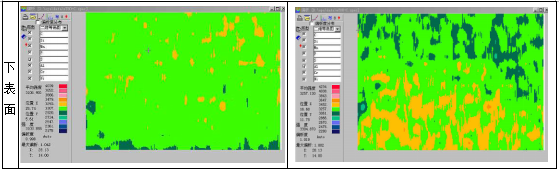

圖7 鑄坯低倍情況

鑄坯低倍顯示內部質量良好,未見裂紋、縮孔等缺陷。偏析類別為C類0.5,鑄坯偏析控制較好,為后續帶狀控制提供的良好的基礎。此外采用原位分析儀對鑄坯偏析進行了半定量分析,分析檢測了C、Mn、S、P、Si、Al的偏析情況,結果表明所有元素偏析度在1.0左右,最大偏析度在1.1左右,結果較好。其中易偏析元素C、Mn、S和Al的偏析情況如表4所示。

表4 偏析情況

6 結論

針對高鋁雙相鋼成分特點,通過合理的工藝路線設計、制定潔凈度控制關鍵要點以及合適的保護渣選用等,克服了高鋁鋼生產難點,保證了冶煉和連鑄工藝的穩定性,目前實現了11爐穩定連澆。鋼水潔凈度高,中包全氧可控制在9ppm以內,夾雜物控制在20μm以內。鑄坯內外部質量較好,鑄坯可滿足冷軋高強雙相鋼高潔凈度、無缺陷鑄坯的質量要求,為公司高端高強雙相鋼的增量奠定了堅實的基礎。

參考文獻

[1] 鄧照軍,劉靜,王輝,李平和. 退火溫度對高鋁雙相鋼微觀組織的影響[J]. 材料熱處理學報,2011,32(03):111-114.

[2] 盧淋,唐荻,江海濤. 高鋁1000MPa級熱鍍鋅雙相鋼的組織和性能[J]. 材料熱處理學報,2015,36(04):116-120.

[3] 何生平,王謙,曾建華,張敏,謝兵. 高鋁鋼連鑄保護渣性能的控制[J]. 鋼鐵研究學報,2009,21(12):59-62.

- 上一篇:高級別管線鋼冶煉深脫碳工藝分析 下一篇:天鋼1號高爐長壽技術管理

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁