高級別管線鋼冶煉深脫碳工藝分析

來源:2018年第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

高級別管線鋼冶煉深脫碳工藝分析王振光 王慶春 鄭金星(山東工業職業學院 山東 淄博256414) 摘 要:本文分析了高級別管線鋼冶煉中轉爐終點控制對RH真空脫碳工藝的影響,分析認為,冶煉…

高級別管線鋼冶煉深脫碳工藝分析

王振光 王慶春 鄭金星

(山東工業職業學院 山東 淄博256414)

摘 要:本文分析了高級別管線鋼冶煉中轉爐終點控制對RH真空脫碳工藝的影響,分析認為,冶煉超低碳管線鋼時,轉爐終點碳含量≥0.05%,需要進行RH強制脫碳;終點碳含量≤0.04%時,可以進行RH自然脫碳,也可以在出鋼過程中進行微碳錳鐵(錳含量大于80%)合金化操作。底吹氬2 min可降低氧活度約190×10-6。沒有底吹終點鋼水碳含量不均勻,均勻性相差0.01%~0.02%。

關鍵詞:管線鋼;脫碳原理;碳氧平衡

1 前言

20世紀70年代初期X65管線鋼開始投入使用,80年代X70鋼逐漸被引入工程建設。1985年API標準中增加了X80鋼級,隨后X80開始部分在一些管線工程中使用。近年來隨著油氣田的開采向邊遠的荒漠、極地凍土帶和海洋等區域發展,國內開發了具有抗大應變性能的X65~X100的高強度管線鋼。高級別管線鋼是集先進設備、先進技術、先進管理于一體的超純凈鋼,其鋼中碳、硫、磷、氧、氮和鋼中夾雜物的控制涉及一系列關鍵技術。本研究結合高級別管線鋼冶煉生產實踐,分析了轉爐出鋼后部分合金化鋼水利用RH真空循環裝置冶煉低碳管線鋼的工藝,對真空脫碳工藝進行了優化。

2 RH真空脫碳原理

降低鋼中碳含量可減少鋼的偏析、提高管線鋼的韌性和焊接性,同時提高鋼中鈮的質量分數,可顯著提高形變奧氏體的再結晶溫度,在相對高的軋制溫度下生產高強度管線鋼。RH是一種用于生產優質鋼鋼水的二次精煉工藝裝備,具有操作效率高、適應批量處理、裝備投資少、易操作等一系列的優點,在煉鋼生產中得到了廣泛的應用。RH真空循環處理不僅能改善鋼材的質量、增加品種、提高經濟效益,而且還能適應大批量快速處理鋼水,這種特點使得它能夠與轉爐和鑄機的快節奏相匹配。真空脫碳是RH的重要功能,整個鋼水冶金反應是在砌有耐火襯的真空槽內進行的,和其他精煉設備相比,RH真空度高,并且通過采用大氬氣量大循環,精煉強度大,是冶煉超低碳管線鋼的必備工藝。

RH真空脫碳的根本原理是真空狀態下的碳、氧反應。溫度1600 ℃時,碳氧濃度積為:

[C]×[O]=0.002 5×PCO[1]。

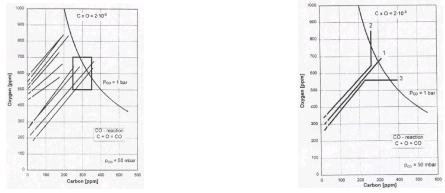

真空室壓力越低,碳氧反應越充分,脫碳效果越好。一定真空度下碳氧反應趨勢如圖1所示。圖1中的方框即為脫碳時鋼水初始碳、氧含量的最佳范圍:[C]為(250~350)×10-6;[O]為(500~700)×10-6。即當到站鋼水碳、氧含量在此范圍之內時,隨著處理過程碳氧反應的進行,碳、氧含量同步減少,處理結束時,鋼中碳、氧含量都能達到預定要求。實際生產中,由于種種因素的影響,使得到站鋼水碳、氧范圍不會總是在最佳范圍之內,而是如圖2所示的2、3曲線一樣偏離了最佳范圍。隨之而來就是兩種不同的真空脫碳模式:自然脫碳與強制脫碳。

(1ppm=10 -6 ,1 mbar=102 Pa,1 bar=105 Pa) (1 bar=105 Pa)

圖1 一定真空度下碳氧反應趨勢 圖2 不同初始條件下的自然脫碳

曲線1:理想條件下的自然脫碳。曲線2:脫碳之前氧含量過多,此時應加碳或鋁對鋼水進行脫氧。脫氧過程中加碳會產生大量CO氣體,當碳量超過0.01%時,導致真空室和鋼包內的沸騰,延長了脫碳時間。如在處理開始加鋁脫氧則效果較好,且Al2O3還可以及時上浮。曲線3:如果初始條件下碳含量過高,則需吹氧,吹氧量的多少依據碳含量而定。

3 真空脫碳與轉爐終點的關系

3.1 轉爐終點碳、氧濃度積分析

RH真空脫碳工藝的一個重要環節就是轉爐終點的控制,而準確的轉爐終點控制又是以實際的轉爐終點碳、氧積關系為基礎的。以某廠轉爐終點的碳、氧關系為例,共取樣18爐次,測得轉爐終點碳含量、氧活度,實際碳氧濃度積平均值為0.0038%。

由爐前的實際定氧數據可以看出,該廠18爐平均轉爐碳、氧濃度積與理論值0.0025%存在一定差別。根據這一實際測量值,可以繪制RH爐真空脫碳過程的碳氧變化關系,從而為制定合理的轉爐出鋼條件及RH爐采取的脫碳方式提供依據。

3.2 RH爐真空脫碳規律

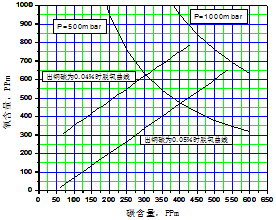

依據該廠轉爐終點碳、氧濃度積數據繪制出了圖3所示的關系曲線。

圖3 轉爐終點碳、氧濃度積及真空脫碳曲線

由圖3可以看出,當系統壓力為0.1 MPa,轉爐終點碳含量為0.05%時,終點氧含量為760×10-6,而脫碳過程實際需氧量為:(500/12)×16+200=866(×10-6)(200為脫碳過程需要的過氧量,假設脫碳結束時按碳含量為0),大于鋼中760×10-6的氧含量,因此此時需要進行RH強制脫碳即需向爐內吹氧,吹氧量多少依據碳含量多少而定;當轉爐終點碳含量為0.04%時,終點氧含量為950×10-6,脫碳過程實際需氧量為:(400/12)×16+200=733(×10-6),小于鋼中950×10-6的氧含量,因此此時可以進行RH自然脫碳。從上述計算可以得出當出鋼碳含量[C]≤0.04%時可以進行RH自然脫碳,當出鋼碳含量[C]≥0.05%時則需進行RH強制脫碳。

3.3 合金化操作對終點氧含量的影響

轉爐出鋼過程如果能有部分的合金化,如配加一定量的微碳錳鐵等則可以在一定程度上減輕RH爐的合金化壓力,減小因合金化對RH爐鋼水溫度的影響,進而優化生產工藝[2]。該廠轉爐出鋼合金化過程微碳錳鐵的實際收得率見表2。

表2 轉爐出鋼合金化過程微碳錳鐵的實際收得率

爐次 | 到RH碳含量/% | 到RH錳含量/% | 爐前加錳鐵合金量/kg | 出鋼錳收得率/% |

8Q02473 | 0.040 | 0.71 | 1 000 | 88.7 |

8P02364 | 0.060 | 0.75 | 1 000 | 93.7 |

8N01978 | 0.050 | 0.64 | 1 000 | 80.0 |

8N01976 | 0.070 | 0.71 | 1 000 | 88.7 |

8Q02475 | 0.050 | 0.75 | 1 000 | 93.7 |

8Q02477 | 0.050 | 0.96 | 1 300 | 92.3 |

由表2可以看出,在轉爐低碳出鋼時微碳錳鐵的平均錳收得率為89.5%,即有10.5%的錳在出鋼時參與了脫氧。在冶煉超低碳鋼時,如出鋼碳含量為0.04%則可以將鋼液中過剩的200×10-6氧通過進入鋼水的錳脫除,與之相對應加入的微碳錳鐵量(錳含量為80%)為810 kg。

3.4 復吹轉爐對終點氧含量的影響

轉爐冶煉終點,對鋼水進行了專門的底吹氬攪拌試驗,以研究轉爐底吹氬攪拌對鋼水氧活度的影響,具體試驗數據見表3。

表3 轉爐終點鋼水底吹氬攪拌對氧活度的影響

攪拌時間/min | 攪拌后氧活度×10-6 | 氧活度降低×10-6 |

1 | 1 015 | 77 |

2 | 801 | 148 |

2 | 1 093 | 233 |

3 | 832 | 137 |

3 | 966 | 259 |

本次共試驗7爐次,分別為凈吹氬1 min 1爐, 2爐,3 min 2爐(剔除了2爐異常數據)從數據上來看,凈吹氬前氧活度越高凈吹氬后降低越多,吹氬時間越長,氧活度降低越多。凈吹氬2 min,氧活度平均降低191×10-6;凈吹氬3 min,氧活度平均降低198×10-6。從數據上來看,凈吹氬2 min和凈吹氬3 min差別很小,說明凈吹氬2 min已經基本達到了實際操作過程的碳氧平衡。

3.5 轉爐終點碳含量均勻性分析

在該廠管線鋼生產過程中發現,2#轉爐所冶煉的鋼水在出鋼后到LF爐鋼水到站期間,鋼水的增碳比3#轉爐嚴重,分析認為是2#轉爐沒有底吹,轉爐內鋼水的碳含量不均勻。為此進行了試驗,即拉碳時取一鋼水樣、此后每隔1 min再取1個鋼水樣(每次先將轉爐搖向出鋼側,然后再搖向加料側取樣),鋼樣碳含量變化情況見圖4。由圖4可知,2#轉爐拉碳后隨著時間的延長,鋼水碳含量不斷增加,2 min后才基本穩定,3 min時鋼水樣的碳含量比拉碳時的碳含量高了0.025%,因此,生產過程中拉碳時鋼水樣碳含量可能比實際值要低,即不能代表鋼水實際的碳含量。由此推斷,在沒有底吹或底吹效果不好的爐次在補吹后可能也存在這個現象,所以導致了出鋼后到LF爐期間鋼水增碳比較嚴重的假象。

圖4 2#轉爐內鋼水碳含量變化

圖5是3#轉爐鋼水碳含量/%的變化,與2#轉爐相比,3#轉爐有底吹,因而鋼水的均勻性也好一些,從拉碳到3 min,鋼水的增碳量約為0.01%,這個結果表明了轉爐吹煉末期底吹氬氣對爐內鋼水成分均勻性的重要性。

圖5 3#轉爐內鋼水碳含量變化

4 結論

(1)冶煉超低碳鋼時,轉爐終點碳含量≥0.05%,需要進行RH強制脫碳;轉爐終點碳含量≤0.04%時,可以進行RH自然脫碳,也可以在出鋼過程中進行最大810 kg的微碳錳鐵(錳 含量80%)合金化操作。

(2)在轉爐冶煉終點對鋼水進行凈底吹氬攪拌,一定程度上可以降低鋼水氧活度,但在凈攪拌2 min后基本達到平衡,氧活度降低約190×10-6。

(3)沒有底吹或底吹效果不好的轉爐與底吹良好的轉爐相比,終點鋼水碳含量不均勻,二者碳的均勻性相差約0.01%~0.02%。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁