板坯結(jié)晶器跑錐機理分析及優(yōu)化

來源:2018全國連鑄保護渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

板坯結(jié)晶器跑錐機理分析及優(yōu)化高振強(河鋼唐鋼不銹鋼公司,唐山,063000) 摘 要:唐鋼不銹鋼公司1#板坯連鑄機生產(chǎn)過程中結(jié)晶器窄邊錐度變化較大,影響鑄坯拉速及質(zhì)量,通過對結(jié)晶器跑錐機…

板坯結(jié)晶器跑錐機理分析及優(yōu)化

高振強

(河鋼唐鋼不銹鋼公司,唐山,063000)

摘 要:唐鋼不銹鋼公司1#板坯連鑄機生產(chǎn)過程中結(jié)晶器窄邊錐度變化較大,影響鑄坯拉速及質(zhì)量,通過對結(jié)晶器跑錐機理的分析,科學(xué)使用FMEA等工管理工具,對窄面調(diào)寬裝置進行優(yōu)化和完善,穩(wěn)定了1#板坯連鑄機的生產(chǎn),提高了板坯質(zhì)量,延長了結(jié)晶器的使用壽命。

關(guān)鍵詞:窄面調(diào)寬裝置;錐度;結(jié)晶器;鎖緊裝置

1 前言

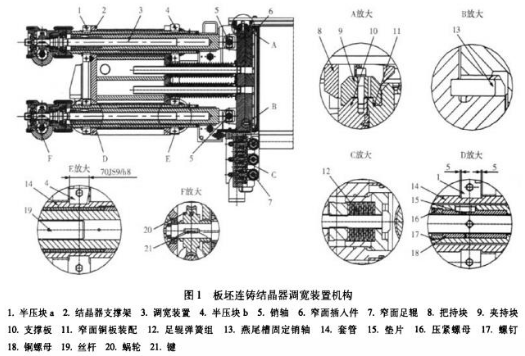

唐鋼不銹鋼公司1#板坯連鑄機是中冶京城設(shè)計的常規(guī)板坯組合式直型結(jié)晶器,于2007年9月正式投入使用,結(jié)構(gòu)形式為組合式,由4塊銅板組合而成,輔以連續(xù)錐度,具有線下冷調(diào)寬功能,配以渦輪蝸桿機構(gòu)、梯形螺紋副絲杠(圖1)。寬度和錐度調(diào)整時,旋轉(zhuǎn)窄面調(diào)整裝置渦輪副,推動由絲杠和套筒組成的伸縮裝置,帶動窄面銅板前后移動。

2 跑錐的機理分析

機理分析是通過對系統(tǒng)內(nèi)部原因(機理)的分析研究,從而找出其發(fā)展變化規(guī)律的一種科學(xué)研究方法。設(shè)備維護中常針對導(dǎo)致設(shè)備失效的物理、化學(xué)的成因展開分析。

結(jié)晶器錐度是生產(chǎn)工藝的一個重要技術(shù)參數(shù),通常在澆注前根據(jù)生產(chǎn)鋼種和鑄坯斷面進行合適的設(shè)定。如果在澆注過程中錐度變大,鑄坯與結(jié)晶器窄面銅板間的作用力增大.鑄坯前進阻力增大.鑄坯易產(chǎn)生腳步裂紋和三角區(qū)裂紋。如果在澆注過程中錐度變小,結(jié)晶器銅板與坯殼之間會產(chǎn)生較大氣隙,削弱了坯殼通過結(jié)晶器銅板的傳熱冷卻效果,坯殼會較快回溫,易發(fā)生鑄坯鼓肚,嚴(yán)重時發(fā)生漏鋼。因此從改善鑄坯質(zhì)量提高連鑄機作業(yè)率和延長結(jié)晶器使用壽命來說,必須保證生產(chǎn)中結(jié)晶器錐度值的穩(wěn)定。

在連鑄生產(chǎn)中,發(fā)現(xiàn)停機后實測結(jié)晶器窄面錐度經(jīng)常發(fā)生變化,這種“跑錐度”在國內(nèi)各大鋼廠較為普遍,屬于連鑄生產(chǎn)中的焦點和難點問題。

跑錐代表的是結(jié)晶器銅板傾斜角度、位置發(fā)生變化,且變化量大于使用標(biāo)準(zhǔn)的情況。角度、位置的變化,通常是結(jié)晶器在使用過程的承受鋼水靜壓力、拉矯力或異常外力大于結(jié)晶器本體各保錐裝置的支撐力導(dǎo)致的。

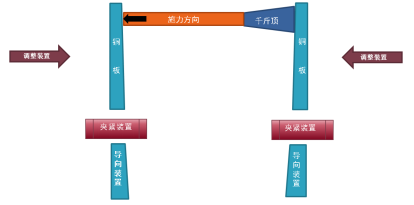

以不銹鋼公司1#板坯連鑄機結(jié)晶器最大允許設(shè)計參數(shù)為樣本,即1600mm斷面、200mm鑄坯厚度、高強汽車鋼品種、1.4m/min拉速,通過有限元分析(圖2),得出極限條件下窄面集中應(yīng)力為97.6MPa。

圖2 有限元分析

設(shè)計并制作測試液壓千斤頂(圖3),千斤頂內(nèi)部配有位置傳感器,使用預(yù)緊壓力頂住結(jié)晶器兩側(cè)銅板,直至位移傳感器數(shù)值不發(fā)生變化;改用2.5倍安全系數(shù)壓力對結(jié)晶器兩側(cè)銅板施力,測量位置傳感器數(shù)值變化。

圖3 測試裝置原理圖

使用此方法對不銹鋼公司6臺周轉(zhuǎn)結(jié)晶器進行了測量,得出偏差最大結(jié)晶器偏差值4.9mm,偏差最小結(jié)晶器偏差值0.9mm。

通過以上測試,可以得出唐鋼不銹鋼公司部分結(jié)晶器本體各保錐裝置支撐力無法滿足工藝需求的推斷。

3 失效的潛在原因分析

對唐鋼不銹鋼公司1#板坯連鑄機結(jié)晶器歷史跑錐數(shù)據(jù)進行統(tǒng)計(表1),發(fā)現(xiàn)跑錐具有普遍性;使用方差統(tǒng)計跑錐數(shù)值,數(shù)據(jù)波動大,呈非穩(wěn)態(tài)。

表1 歷史跑錐數(shù)據(jù)統(tǒng)計

編號 | 東側(cè)跑錐次數(shù) | 方差 | 西側(cè)跑錐次數(shù) | 方差 |

A1 | 34 | 1.702352941 | 34 | 1.714661 |

A2 | 41 | 1.997012195 | 41 | 2.139622 |

A3 | 37 | 1.7103003 | 30 | 1.888782 |

A5 | 20 | 2.887473684 | 20 | 2.590526 |

A6 | 48 | 2.557867908 | 53 | 2.380733 |

對結(jié)晶器維修流程及維修現(xiàn)場展開調(diào)查,使用FMEA總結(jié)出28項失效的潛在原因,并對RPN值(風(fēng)險優(yōu)先系數(shù))進行評估,識別出四大缺陷:

3.1設(shè)計方面

窄面調(diào)整裝置使用單向軸承進行鎖緊,設(shè)計時未考慮現(xiàn)場工況及受力情況,上線后由于結(jié)晶器振動、水氣、雜物等影響,單向軸承極易發(fā)生損壞失效,導(dǎo)致窄面調(diào)整裝置失去約束,澆注過程中受力發(fā)生跑錐。

3.2備件方面

結(jié)晶器銅板耐磨性差,銅板壽命中期即發(fā)生平面度超差,并體現(xiàn)在錐度變化上。經(jīng)過測量,3萬噸過鋼量的銅板,錐度儀在900mm范圍內(nèi)上下移動,測量的錐度偏差達(dá)到1.2,超過單側(cè)小于0.5的錐度偏差允許范圍。

3.3裝配方面

由于維護水平達(dá)不到要求,導(dǎo)致結(jié)晶器整體裝配精度低,機械間隙較大(表2)。拆解跑錐結(jié)晶器,對所有部件精度進行測量,發(fā)現(xiàn)蝸輪蝸桿機構(gòu)空轉(zhuǎn)行程最大達(dá)到1.5mm,絲杠銷軸間隙最大達(dá)到2mm,銅板及把持板間隙最大達(dá)到1.1mm。結(jié)晶器累計最大間隙4.6mm,遠(yuǎn)超圖紙標(biāo)準(zhǔn),線上一旦受力即發(fā)生跑錐。

表2 結(jié)晶器各部件之間偏差表 | |||

序號 | 偏差部位 | 最小/mm | 最大/mm |

1 | 銅板全程錐度變化 | 0.1 | 1.2 |

2 | 蝸輪蝸桿機構(gòu)空轉(zhuǎn)行程 | 0.1 | 1.5 |

3 | 絲杠銷軸間隙 | 0.1 | 2 |

4 | 銅板及把持板間隙 | 0.1 | 1.1 |

3.4線上方面

跟蹤1#板坯連鑄機送引錠過程,發(fā)現(xiàn)連鑄機引錠桿對中精度不達(dá)標(biāo)。引錠桿送至最終位置時,引錠頭同連鑄中心線偏差可達(dá)100mm,導(dǎo)致引錠頭同結(jié)晶器窄面導(dǎo)向裝置發(fā)生碰撞,結(jié)晶器在澆鋼前即存在跑錐風(fēng)險;引錠桿到位后,桿身同連鑄中心線存在20°夾角,連鑄機生產(chǎn)時,鑄坯拉矯使結(jié)晶器承受斜向拉矯力,導(dǎo)致生產(chǎn)過程中結(jié)晶器跑錐,同時造成單面銅板異常磨損,加劇跑錐造成的影響。

4 技術(shù)改進方案

4.1 調(diào)整裝置鎖緊裝置改造

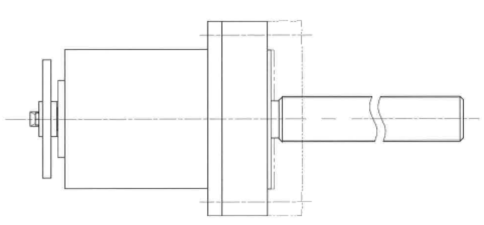

優(yōu)化前使用單向軸承進行鎖緊,設(shè)備穩(wěn)定性差;設(shè)計并制造結(jié)晶器鎖緊裝置(圖4),在絲杠段部加裝一個定位盤,定位盤上加工一個90°鎖緊槽,使用螺栓緊固,增強結(jié)晶器的自鎖性能,保證結(jié)晶器在線使用過程中錐度的穩(wěn)定性。

圖4 結(jié)晶器鎖緊裝置示意圖

4.2 銅板鍍層優(yōu)化

由于結(jié)晶器銅板鍍層在使用過程中存在磨損不均勻、過鋼量低及渣線位置異常浸蝕等問題,要求供應(yīng)商對當(dāng)前質(zhì)量波動銅板的生產(chǎn)過程、原材料、工藝變更記錄情況進行了分析并制定了相應(yīng)的改進措施,包含定位鍵標(biāo)高調(diào)整、水箱平面度修復(fù)、銅板平面度保證措施等。

為了進一步提高鍍層高溫狀態(tài)下的耐磨性及耐腐蝕性,還將鍍層材質(zhì)由原來的NiCo(Ni:80-90%、Co:10-20%)改進為CoNi(Co:80-90%、Ni:10-20%),保證結(jié)晶器壽命周期內(nèi)銅板平面度滿足使用要求,消除結(jié)晶器銅板錐度偏差過大對生產(chǎn)及產(chǎn)品質(zhì)量的影響。

4.3 消除調(diào)整裝置機械間隙

①使用錐度儀比對測量方法,對渦輪蝸桿間隙大的調(diào)整裝置進行更換;

②使用塞尺對絲杠銷軸間隙進行測量,對于間隙超差的結(jié)晶器,更換銷軸,修復(fù)銷軸孔,保證間隙符合圖紙標(biāo)準(zhǔn);

③對銅板同把持板間隙超差的結(jié)晶器,清理銅板背板及把持板加工面,保證露出金屬本色,平面度偏差小于0.1mm;使用標(biāo)準(zhǔn)螺栓及力矩扳手安裝銅板,保證緊固力矩。

4.4 引錠桿改進

通過調(diào)查發(fā)現(xiàn),唐鋼不銹鋼原使用的引錠桿厚度147mm,僅適用于澆注150mm厚度鑄坯,而不銹鋼公司當(dāng)前僅生產(chǎn)200mm厚度鑄坯產(chǎn)品。連鑄機送引錠過程時,由于桿身厚度同扇形段開口度差距過大,引錠桿無法同扇形段外弧良好貼合,最終導(dǎo)致了引錠桿不對中的故障。

針對此問題,重新設(shè)計出一種197mm厚度的引錠桿,使引錠桿桿身厚度同扇形段開口度差距控制在10mm以內(nèi),防止送引錠過程的碰撞及澆注過程的斜向拉矯力,消除線上設(shè)備精度低造成的結(jié)晶器跑錐。

4.5 其他改進

①取消結(jié)晶器“窄邊固定焊死”工藝,使用四條絲杠進行替代,等同于為結(jié)晶器增加了一套調(diào)整裝置,加強結(jié)晶器整體剛度。

②恢復(fù)足輥碟簧功能,使結(jié)晶器窄面導(dǎo)向裝置具備退讓功能,一旦發(fā)生意外碰撞,可最大限度減少錐度變化。

5 技術(shù)創(chuàng)新

1)液壓千斤頂測試裝置可以模擬線上結(jié)晶器受力情況,對維修完成的結(jié)晶器進行裝配精度測試,提前發(fā)現(xiàn)精度超差項目,達(dá)到預(yù)防性維修的目的。

2)絲杠加強裝置

當(dāng)老舊結(jié)晶器剛度降低、不滿足工藝需求,或當(dāng)前結(jié)晶器剛度無法滿足公司品種開發(fā)需求時,提供了一種成本低、見效快的設(shè)備改造方案,具備良好的推廣價值。

3)使用機理分析、FMEA等管理工具,對設(shè)備的失效原因進行系統(tǒng)性分析,并制定切實有效的措施,改善公司管理、經(jīng)營水平。

6 結(jié)語

唐鋼不銹鋼公司1#板坯連鑄機結(jié)晶器,合理的使用管理工具,創(chuàng)新結(jié)晶器剛度測量方法,并有針對性的提出措施并整改,結(jié)晶器整體精度提升明顯。優(yōu)化后的結(jié)晶器投入使用后效果良好,2018年2月至7月,連續(xù)6個月線上事故為0,跑錐率為0,所有結(jié)晶器使用后錐度變化值均小于0.5標(biāo)準(zhǔn),達(dá)到了行業(yè)領(lǐng)先水平,有效的減少了結(jié)晶器的檢修次數(shù)和檢修時間,降低了生產(chǎn)成本,提高了連鑄機的作業(yè)率及鑄坯質(zhì)量。

參考文獻

[1] 成大先.機械設(shè)計手冊[M]北京:化學(xué)工業(yè)出版社.2004

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁