天鋼2000m3高爐提高鐵水質量的生產實踐

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

天鋼2000m3高爐提高鐵水質量的生產實踐汪玉來(天津鋼鐵集團有限公司煉鐵廠 天津 300301)摘 要:本文對天鋼2000m3高爐提高鐵水質量生產實踐進行了詳細的分析和總結。主要的技術措施包括:…

天鋼2000m3高爐提高鐵水質量的生產實踐

汪玉來

(天津鋼鐵集團有限公司煉鐵廠 天津 300301)

摘 要:本文對天鋼2000m3高爐提高鐵水質量生產實踐進行了詳細的分析和總結。主要的技術措施包括:優化爐料結構、設備改造減少入爐料粉末、穩定操作制度、統一三班操作管理、加強爐前出鐵管理等措施,鐵水質量在2016年得到提升。全年鐵水[S]平均值為0.030%,平均值為0.44%,鐵水[S]<0.035%的比例提高了7.22%,[Si]<0.45%的比例提高了9.01%。

關鍵詞:高爐;鐵水;質量

Production Practice of Improving Quality of Liquid Iron of 2000m3 BF in TISC

Wang Yu-lai

(Iron-making Plant,Tianjin Iron and Steel Group Co.,Ltd., Tianjin 300301, China)

Abstract:The paper summarizes production practice of improving quality of liquid iron of 2000m3 BF in Tianjin Iron and Steel Group Co.,Ltd.(TISC). The quality of liquid iron was improved in 2016, by taking measures of optimizing the structure of furnace burden,reducing powder in furnace burden by equipment upgrading, stablizing operation system, unifying operation management of chang shifts, strenthening management of iron tapping at stokehole. The whole-year average value of S is 0.030%, average value:0.44%, and the proportion of S<0.035% improved 7.22%, Si<0.45% improved 9.01%.

Key words: blast furnace; liquid iron; quality

1 背景

天鋼2000m3高爐(1#高爐)于2004年2月29日投產,以“高效、優質、長壽、節能、環保”作為設計思想和指導方針,采用了多項國內外先進的技術和工藝。 主要設計參數:

表1 1#高爐主要設計參數

項目 | 單位 | 數量 |

高爐有效容積 | m3 | 2000 |

年平均利用系數 | t/m3·d | 2.3 |

焦比 | kg/tFe | 370-400 |

煤比 | kg/tFe | 130 |

燃料比 | kg/tFe | 525 |

進入2016年隨著鋼鐵企業競爭激烈,降本增效成為生產的重頭戲。提高煤氣利用,可降低燃料比,從而降低成本,項目攻關勢在必行。經測算,一級品率每提高10%,煉鋼工序綜合成本可以降低20元/t ,按1#高爐年產160萬t,且全部煉鋼計算,可間接節約成本160*20=3200萬元。同時提高產品質量,可為下游工序創造提質、降本的條件。

2 1#高爐鐵水質量現狀

天鋼由于沒有焦化廠,所以焦炭只能外購,焦炭的品種、廠家、供貨量均不穩定,注定了焦炭質量不穩定,帶入高爐的硫波動較大,噴吹煤也存在這方面的影響因素,同時2015年高爐開始配加了伊朗塊,其含硫量偏高,2016年也采購、配加伊朗塊。這些因素都為高爐脫硫帶來一定得困難,影響鐵水質量。

2015年全年1#高爐S<0.035為75.1%,Si<0.45為66.3%。一級品率最低時為65.3%。

表2 2015年1#高爐鐵水質量統計表

月份 | S<0.035 | Si<0.45 |

1月 | 82.3 | 70.2 |

2月 | 80.6 | 63.1 |

3月 | 70.5 | 60.7 |

4月 | 65.3 | 66.5 |

5月 | 72.0 | 70.3 |

6月 | 71.5 | 73.1 |

7月 | 70.6 | 66.7 |

8月 | 75.3 | 64.2 |

9月 | 76.8 | 65.3 |

10月 | 78.1 | 67.1 |

11月 | 82.3 | 60.3 |

12月 | 75.6 | 68.2 |

平均 | 75.1 | 66.31 |

3 影響鐵水質量的因素

3.1 原燃料質量波動

原燃料質量波動,是導致爐溫、硫磺波動的最大原因,主要影響因素有煤粉和焦炭的固定碳、水分、硫含量的波動。

3.2 堿度控制差

由于燒結礦堿度的波動造成爐渣堿度調整不到位,堿度偏低,導致硫磺升高,一級品率下降。

3.3 出鐵控制差

出鐵控制差,造成渣鐵出不盡,影響高爐透氣性,造成爐況波動,影響爐溫和硫磺。

3.4 操作失誤

因工長操作不精細,調整不及時,造成爐溫、堿度波動,對鐵水質量影響。

3.5 其他因素

其他方面,諸如大氣濕度、休送風、熒光分析儀誤差、上料設備故障、出鐵溝撇渣器質量問題等,都會影響鐵水質量。

4 采取措施

4.1 優化爐料結構、提高入爐品位

從采購源頭抓起,拓寬采購渠道,綜合考慮成本因素,盡量采購低硫、低磷礦,充分利用配礦模型、燒結杯實驗室、熔滴實驗設備,通過實驗尋找到高品位、冶金性能適合高爐實際生產的礦架結構,逐步達到用實驗指導實際生產的目的。

4.2 及時了解原燃料情況,出現變化及時應對

通過MES系統及時記錄焦炭、煤粉、燒結礦成分,發現異常及時調整;工長增加看料次數,從每班1次增加到2次,加強實物與化驗數據對比分析,出現問題及時發現。

4.3 改造篩分設備,減少入爐粉末

4.3.1 焦炭篩分方面

充分利用預篩分系統,減少了高爐焦篩的篩分壓力,入爐焦粉明顯減少。并對焦篩篩網進行改造,由原來的28mm改到25mm,并全部使用“簸箕篩”,有效地提高焦炭篩分質量,以提高料柱透氣性。

4.3.2 礦石篩分方面

加強T/H值(小時過篩量)管理,通過調整閘門開度等措施,控制燒結礦的單位時間過篩量,減小入爐料含粉率。并加強T/H值監督管理力度,作為投入產出管理的一項重要考核指標;不定期抽查篩分和崗位清堵情況,降低了入爐料的粉末。

為了降低采購成本,公司采購的塊礦含粉率高,如果過量的礦粉直接入爐會嚴重影響高爐料柱整體透氣性,甚至會導致爐墻結瘤,嚴重影響高爐順行。針對這一問題,專門組織人員定點篩分塊礦,并制定使用方案。大宗鐵礦入廠后,取樣人員及時取樣進行質檢分析,工藝人員將檢驗結果與裝港成分進行對比分析。在原料場針對含粉率和含水不同的塊礦制定不同的篩分方案,對于含水高、粘度大的塊礦,采取改造篩網的措施,增加篩條間距。在篩分過程中會經常出現沾篩網現象,必須減慢篩分速度,并及時清理篩網,保證篩分效果和數量。對于含水量小,容易篩分的塊礦,采用小間距篩網。并嚴格將篩上料<6.3mm比例控制在4%以下,超過4%視為篩分不合格,重新篩分,并嚴格按照既定考核制度進行考核。將塊礦含粉率在送往高爐前控制在8%以下,避免過多的粉末入爐。

4.4 穩定渣系、燒結堿度出現波動時及時調整

及時記錄燒結礦成分,4小時校核一次堿度,若變化較大改為2小時校核一次堿度; 勤看爐溫、堿度,及時取樣,出現變化及時調整;堿度基本可以控制在操作方針之內,適當提高爐渣中CaO 和MgO 的含量,制定了維持高爐渣中二元堿度(CaO/SiO2=1.18-1.20)的方針,并且穩定四元堿度,提高高爐爐渣中MgO 的含量,合理調整渣中鎂鋁比,還可以改善爐渣流動性,增加脫硫效果。

4.5 穩定既定操作制度

穩定既定操作制度,利用高風溫、噴煤等措施保證爐溫穩定和降硅操作,嚴格執行既定的操作方針,確保爐況順行。嚴禁低料線作業,嚴格控制班料批差,統一三班操作;確保全風口噴煤。

根據工藝實際合理調整風口面積,以提高風速和鼓風動能,將實際風速提高并穩定在255m/s以上,從而保證吹透中心,保證中心煤氣流的穩定,提高高爐的穩定性和適應能力。

長期冶煉實踐證明,為保證高爐爐缸的熱量充沛,要把鐵水溫度放在首要位置,保證鐵水的物理溫度在1500℃以上,鐵水[Si]按照操作方針嚴格控制,堅決杜絕出現連續低爐溫,如若發生低爐溫,先提爐溫再進行其他調節,保證爐缸的熱狀態和活躍度,才能夠進一步保證高爐的脫硫能力和提高高爐的穩定性。

4.6 提高爐前工技術水平,工長做好出鐵組織

定時組織爐前工進行技能學習和討論,加強交流,提高技術水平;工長積極組織出鐵,加強與爐前工交流,及時發現異常情況,合理調整鐵間隔,加強鐵口維護、避免堵口冒泥,保證渣鐵出盡;為減少對出鐵孔道的破壞,要求開口時盡量避免燒鐵口作業;針對渣中帶鐵的現象,組織技術骨干進行調高撇渣器質量攻關,提高渣鐵分離效果。2016年平均見渣率達到75.33% ,渣中帶鐵現象明顯降低。

4.7 工長提高責任心,提高操作水平,避免反向操作

提高工長責任心,做到“三勤一及”,避免反向操作;原燃料質量大幅波動時,做到及時調整,盡量做到一步到位;加強本班爐況分析,并對下班操作提出意見,做好交接班銜接。管理上,加強各班次統一操作,轉換固有思想,將高爐風量維持在一個穩定且較高的水平;在工藝操作上,作業區鼓勵技術創新,給爐內工長更大的操作和發展空間,也有利于提高工長的操作水平。2016年未出現爐況失常。

5 取得效果

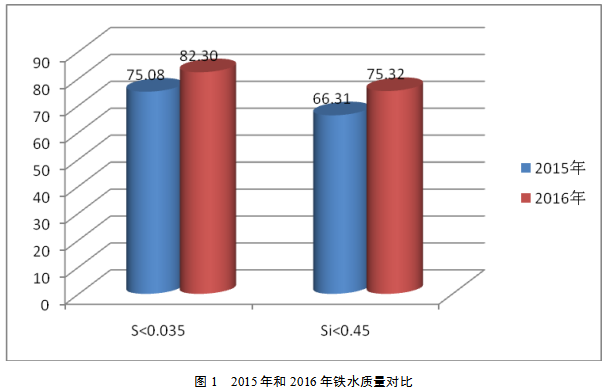

通過一年的努力,不斷地進行技術攻關、工藝改進、統一操作管理,2016年1#高爐全年鐵水質量得到明顯提高,全年鐵水[S]平均值為0.030%,[Si]平均值為0.44%,鐵水[S]<0.035%的比例提高了7.22%,[Si]<0.45%的比例提高了9.01%。

2016年全年產量149.1647萬噸計算,S<0.035由75.08%上升至82.30%,提高7.22%,按一級品率每提高10%,煉鋼脫硫成本下降10元/t計算;Si<0.45由66.31%上升至75.32%,提高9.01%,按Si<0.45每上升10%,平均Si下降0.05計算,噸鐵成本可降低1.8元/t計算。

年經濟效益為:(0.722*10+0.901*1.8)*149.1647萬=1318.8844萬元

6 結論

天鋼1#高爐2016年為提高鐵水質量,通過優化爐料結構、減少入爐料粉末、穩定操作制度、各班統一操作、技術攻關等一系列措施、手段,達到了提高鐵水質量的目的。在鞏固已取得成果的前提下,發揮職工主觀能動性,加強技能學習,不斷調高操作水平,減少人為因素對高爐造成的爐況波動,開拓思路,深挖潛能,繼續尋找提高鐵水質量的手段,為煉鋼工序降低成本打好基礎。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁