寬板坯表面縱裂紋原因分析及措施

來(lái)源:2018全國(guó)連鑄保護(hù)渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

寬板坯表面縱裂紋原因分析及措施常運(yùn)合(南鋼第一煉鋼廠)摘 要:對(duì)南鋼第一煉鋼廠1號(hào)寬板坯連鑄機(jī)板坯表面縱裂紋產(chǎn)生機(jī)理及主要原因進(jìn)行了分析,[C]質(zhì)量分?jǐn)?shù)在0.10%~0.16%范圍內(nèi)為裂紋敏感…

寬板坯表面縱裂紋原因分析及措施

常運(yùn)合

(南鋼第一煉鋼廠)

摘 要:對(duì)南鋼第一煉鋼廠1號(hào)寬板坯連鑄機(jī)板坯表面縱裂紋產(chǎn)生機(jī)理及主要原因進(jìn)行了分析,[C]質(zhì)量分?jǐn)?shù)在0.10%~0.16%范圍內(nèi)為裂紋敏感性鋼種,當(dāng)錳硫比大于30時(shí)表面縱裂紋指數(shù)顯著降低,并從保護(hù)渣、結(jié)晶器冷卻、液面波動(dòng)和拉速控制等幾個(gè)主要方面進(jìn)行分析并提出預(yù)防板坯表面縱裂紋的措施,最后板坯表面縱裂紋得到了有效控制。

關(guān)鍵詞:寬板坯;縱裂紋;保護(hù)渣;液面波動(dòng);

Analysis and Measures for Longitudinal Surface Cracks on Wide Slab

Chang Yunhe

(First steel Making Plant of NISCO)

Abstract: The reasons and mechanism of longitudinal surface cracks on wide slab are analyzed. The steel in peritectic area whose carbon content is in 0.10%~0.17% are also easy to produce surface longitudinal cracks. It is concluded that surface longitudinal cracks appear easily in the steel in high sulfur content and whose S ratio at manganese are less than 30. In addition, we further analysis the longitudinal surface cracks on wide slab from a series of major factors, such as flux, water of mold, level fluctuation in mold and casting speed. In the end, the surface longitudinal cracks are in control effectively.

Key words: wide slab; longitudinal surface cracks; flux; level fluctuation

1 前言

南鋼第一煉鋼廠1號(hào)寬板坯連鑄機(jī)采用奧鋼聯(lián)技術(shù),自投產(chǎn)以來(lái)表面縱裂紋一直是較難解決的問(wèn)題。該鑄機(jī)生產(chǎn)的寬板坯斷面大( 150mm×3250mm),是目前世界上投入生產(chǎn)中最寬的連鑄機(jī)之一,其寬厚比達(dá)21.7。與常規(guī)板坯相比,超寬板坯寬厚比大,增加了連鑄坯表面質(zhì)量控制難度,表現(xiàn)為:1)由于結(jié)晶器內(nèi)流場(chǎng)不均勻,造成坯殼橫向溫差大和熱流分布不均勻,板坯在凝固過(guò)程中,沿寬邊水平方向有較大的拉伸應(yīng)力,它隨鑄坯的寬度增加而增大,使得其較普通板坯更容易產(chǎn)生表面縱裂紋;2)結(jié)晶器液面寬度方向溫度分布偏差較大,渣膜的均勻性差,質(zhì)量控制難度大,對(duì)保護(hù)渣的適應(yīng)性要求更嚴(yán)格;3)二冷系統(tǒng)寬度方向水量分布的均勻性對(duì)鑄坯橫斷面質(zhì)量產(chǎn)生較大影響[1][2]。

本文針對(duì)導(dǎo)致寬板坯表面縱裂紋的主要原因進(jìn)行了分析,結(jié)合生產(chǎn)實(shí)際提出了合理化建議并采取了相應(yīng)措施,使得南鋼第一煉鋼廠1號(hào)寬板坯連鑄機(jī)表面縱裂紋得到了有效控制。

南鋼第一煉鋼廠1號(hào)寬板坯連鑄機(jī)主要工藝參數(shù)如表1所示。

表1 1號(hào)連鑄機(jī)主要工藝參數(shù)

項(xiàng)目 | 參數(shù) |

機(jī)型 | 立彎式 |

流數(shù) | 1機(jī)1流 |

鑄機(jī)半徑 | 6.5m |

澆鑄斷面 | 150mm×(1600~3250)mm |

結(jié)晶器長(zhǎng)度 | 900mm |

結(jié)晶器漏鋼預(yù)報(bào)系統(tǒng) | 三排熱電偶式 |

結(jié)晶器振動(dòng)方式 | 液壓振動(dòng)(非正弦) |

工作拉速 | 1.0~1.4m/min |

矯直方式 | 連續(xù)彎曲連續(xù)矯直 |

結(jié)晶器液面控制 | 液壓塞棒和液位檢測(cè)系統(tǒng)(放射源Co60) |

2 寬板坯表面縱裂紋產(chǎn)生的機(jī)理

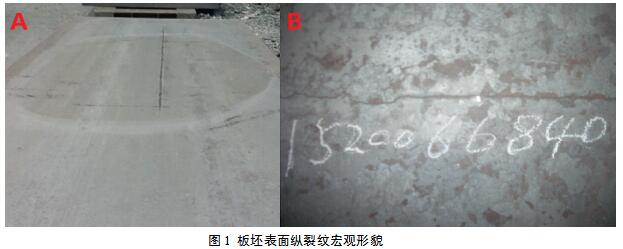

板坯表面縱裂紋起源于結(jié)晶器內(nèi),由于在結(jié)晶器內(nèi)彎月面區(qū)域初生坯殼厚度不均勻,當(dāng)作用于坯殼上的應(yīng)力超過(guò)鋼的高溫允許強(qiáng)度和應(yīng)變,在坯殼薄弱處產(chǎn)生應(yīng)力集中就會(huì)導(dǎo)致縱裂紋的產(chǎn)生[4],當(dāng)鑄坯被拉出結(jié)晶器,微裂紋受到二冷區(qū)較強(qiáng)冷卻后加以擴(kuò)展,尤其在大斷面鑄坯的生產(chǎn)中更容易出現(xiàn)表面縱裂紋。受二維冷卻的影響,板坯角部冷卻強(qiáng)生成坯殼強(qiáng)度大,表面縱裂紋大多發(fā)生在板坯寬面中央部位,典型的鑄坯表面縱裂紋如圖1所示。

3 寬板坯縱向裂紋影響因素分析及相應(yīng)措施

3.1 鋼種成分

由鐵碳相圖可知,當(dāng)碳質(zhì)量分?jǐn)?shù)在0.10%~0.16%時(shí),凝固過(guò)程發(fā)生包晶反應(yīng)并伴隨δ→γ相變,產(chǎn)生較大的體積收縮,鑄坯與結(jié)晶器壁之間產(chǎn)生空隙,導(dǎo)出熱量較小,坯殼最薄,在表面形成凹陷,凹陷部位冷卻和凝固速度比其他部位慢,造成初生坯殼厚度的不均勻。從數(shù)據(jù)統(tǒng)計(jì)結(jié)果看,[C]質(zhì)量分?jǐn)?shù)在0.10%~0.16%范圍內(nèi),裂紋比率最大,該[C]含量范圍鋼種屬于裂紋敏感性鋼種。針對(duì)包晶反應(yīng)的特點(diǎn),將該寬板坯鑄機(jī)Q235B目標(biāo)碳含量由0.15%提高到0.175%,裂紋發(fā)生率由1.63%降低到0.51%。

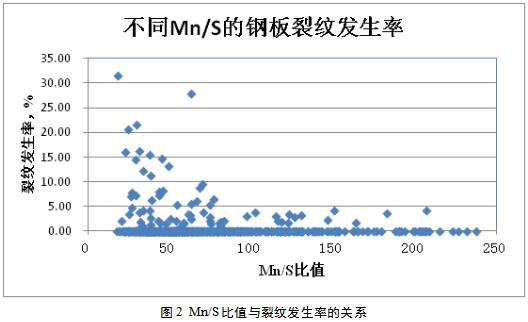

隨著[S]質(zhì)量分?jǐn)?shù)的不斷增高,裂紋率也不斷增大。因?yàn)閇S]與[Fe]形成FeS,F(xiàn)eS能與[Fe]形成低熔點(diǎn)(985℃)熱脆性共晶體,并在晶界析出。[S]的質(zhì)量分?jǐn)?shù)越高,形成的坯殼承受的應(yīng)力越小,[S]質(zhì)量分?jǐn)?shù)高的坯殼在熱應(yīng)力、摩擦力和鋼水靜壓力等作用下容易形成裂紋[2]。降低[S]質(zhì)量分?jǐn)?shù)有利于提高錳硫比,因?yàn)閇Mn]與[S]結(jié)合生成MnS,MnS為塑性?shī)A雜物,可降低裂紋的敏感性,分析發(fā)現(xiàn)當(dāng)錳硫比大于30時(shí)表面縱裂紋指數(shù)顯著降低,如圖2所示,隨著Mn/S比值的增大,裂紋發(fā)生率明顯下降。

3.2 保護(hù)渣

板坯表面縱裂紋與保護(hù)渣的理化指標(biāo)尤其是粘度、堿度有直接的關(guān)系。粘度過(guò)大, 渣耗量減少,液態(tài)渣不能順暢地流入彎月面,也就不可能在坯殼和結(jié)晶器壁之間形成厚度均勻的渣膜;粘度過(guò)小,則會(huì)產(chǎn)生一種所謂的“溝槽”的異常流動(dòng),同樣也不可能形成均勻的渣膜[1]。鋼水在結(jié)晶器內(nèi)凝固收縮過(guò)程中所產(chǎn)生的氣隙是鋼中的熱量向結(jié)晶器傳送過(guò)程的最大熱阻,渣膜的存在能夠減小該熱阻。因此不合適的保護(hù)渣所造成渣膜薄的地方,坯殼也較薄,是各種應(yīng)力的集中點(diǎn),最后形成板坯表面縱裂紋。

保護(hù)渣對(duì)結(jié)晶器熱流密度的影響取決其導(dǎo)熱性及渣膜厚度,渣堿度<1.0時(shí),渣熔化后再凝固形成玻璃體,導(dǎo)熱性很好,在同樣的拉速下造成熱流增大;渣堿度>1.0時(shí),凝固后形成晶體,這種渣膜導(dǎo)熱性不好,相應(yīng)結(jié)晶器熱流低。采用高堿度保護(hù)渣,通過(guò)減少透明玻璃體達(dá)到減小輻射傳熱。

對(duì)于中碳鋼保護(hù)渣,應(yīng)該選擇導(dǎo)熱性能低、析晶率高的渣系,特別是C% =0.09%~0.16%的包晶鋼生產(chǎn),需要導(dǎo)熱系數(shù)低的渣系來(lái)穩(wěn)定、彌補(bǔ)包晶反應(yīng)引起的鑄坯表面裂紋缺陷。堿度在1.0以上的渣系的析晶率較高,因此選擇在1.0~1.4范圍最好選擇在1.25~1.35之間,對(duì)南鋼該寬板坯鑄機(jī)保護(hù)渣優(yōu)化調(diào)整后,堿度范圍為1.27-1.39,目標(biāo)堿度值為1.33。

同時(shí)根據(jù)該超寬板坯連鑄機(jī)寬厚比較大的特點(diǎn),結(jié)晶器上口表面積比常規(guī)板坯和厚板坯要小,結(jié)晶器液面在浸入式水口附近容易出現(xiàn)保護(hù)渣搭橋現(xiàn)象,使保護(hù)渣熔化不良。所以確定保護(hù)渣的熔點(diǎn)比常規(guī)板坯和厚板坯的低30~50℃,會(huì)更適合現(xiàn)場(chǎng)條件。

3.3 結(jié)晶器冷卻和進(jìn)水溫度

結(jié)晶器冷卻的目的是保證鋼水進(jìn)入結(jié)晶器后形成成足夠厚度的均勻坯殼,承受鋼水靜壓力進(jìn)行澆注。鋼水進(jìn)入結(jié)晶器后迅速形成初生坯殼,初生坯殼接觸銅板收縮形成一次彎月面,由于二維冷卻角部較快形成強(qiáng)度較大的坯殼,窄面也生成較厚坯殼,寬面中心受角部拉力和內(nèi)部鋼水靜壓力的作用坯殼較薄。液渣流入時(shí)在窄面和角部生成較厚的玻璃渣相,由于角部和窄面坯殼強(qiáng)度大不易變形始終保持快速傳熱,寬面受側(cè)向拉力、鋼水靜壓力和銅板冷卻的共同作用,坯殼形成多次彎月面,保護(hù)渣無(wú)法隨時(shí)填充造成非穩(wěn)態(tài)冷卻,從而產(chǎn)生厚度不等的坯殼。

在生產(chǎn)中結(jié)晶器冷卻必定產(chǎn)生不均勻效果,適當(dāng)降低結(jié)晶器的冷卻強(qiáng)度能緩解冷卻的不均勻性,從而得到相對(duì)均勻的坯殼。通過(guò)采用相應(yīng)措施,保證結(jié)晶器進(jìn)水溫度大于30℃,并結(jié)合鋼種和拉速調(diào)整結(jié)晶器內(nèi)的水流速在6~8m/s,保證結(jié)晶器進(jìn)出水溫差在7~9℃,以降低結(jié)晶器內(nèi)冷卻強(qiáng)度,使應(yīng)力能夠充分釋放而減少裂紋發(fā)生的可能性。但結(jié)晶器冷卻過(guò)弱時(shí),坯殼厚度減薄,出結(jié)晶器后,由于坯殼難以抵抗鋼水靜壓力,導(dǎo)致坯殼在輥?zhàn)娱g隙產(chǎn)生鼓肚,使結(jié)晶器液面出現(xiàn)周期性的波動(dòng),影響保護(hù)渣下渣均勻性,最后產(chǎn)生板坯表面縱裂紋。

3.4結(jié)晶器錐度

結(jié)晶器錐度是連鑄結(jié)晶器的一項(xiàng)重要參數(shù)。相同鋼種、斷面、過(guò)熱度和拉速范圍內(nèi),錐度過(guò)大,導(dǎo)致坯殼與銅板嚴(yán)重磨損,拉坯阻力大,鑄坯表面易產(chǎn)生橫裂紋;錐度過(guò)小, 變性的加大了初生坯殼和銅板之間的縫隙,不利傳熱,并且初生坯殼得不到有效支撐,導(dǎo)致鑄坯兩側(cè)面鼓肚,對(duì)心部液態(tài)鋼液有抽力繼而產(chǎn)生鑄坯表面中間區(qū)域縱裂紋,南鋼該寬板坯鑄機(jī)結(jié)晶器錐度設(shè)定值為1.1%。

嚴(yán)格按照工藝要求精心操作調(diào)整好錐度,同時(shí)施行簽字確認(rèn)制度。生產(chǎn)中若結(jié)晶器兩側(cè)面熱流密度明顯較低,要注意觀察鑄坯表面質(zhì)量,及時(shí)判斷錐度是否跑,并采取降低拉速措施。

3.5 操作優(yōu)化

除上述保護(hù)渣理化指標(biāo)優(yōu)化外,還應(yīng)改進(jìn)加渣和渣條清理操作。保護(hù)渣在結(jié)晶器壁上凝結(jié)成渣條是連鑄保護(hù)澆注不可避免的現(xiàn)象。隨著澆注時(shí)間的延長(zhǎng),渣條沿厚度方向和拉坯方向延伸,當(dāng)渣條增大到一定程度時(shí),渣道被堵死,液態(tài)的保護(hù)渣不能順暢流入初生坯殼與結(jié)晶器壁之間,即渣膜的均勻性被破壞,導(dǎo)致傳熱不均勻,繼而產(chǎn)生表面縱裂紋。

用木條把渣條先全部撥離結(jié)晶器壁,使伸進(jìn)渣道內(nèi)的渣條被融化或折斷,然后再依次把渣條沿結(jié)晶器壁垂直挑出,這樣液態(tài)渣有足夠的時(shí)間到達(dá)結(jié)晶器壁,避免渣道內(nèi)局部無(wú)液態(tài)渣。在挑出渣條時(shí),木條不易向下插入太深,避免破壞初生坯殼,尤其關(guān)注結(jié)晶器浸入式水口與結(jié)晶器銅板之間渣條的清理。

3.6 拉速和過(guò)熱度

在穩(wěn)定的外部條件下,拉速的大小決定著坯殼厚度,拉速增大,結(jié)晶器壁的熱流量增大,同時(shí)恒速澆注對(duì)控制液面波動(dòng),穩(wěn)定渣耗,保持初生坯殼厚度的均勻性。拉速變化對(duì)裂紋的形成存在較大影響,主要在高拉速變速區(qū)間。澆注過(guò)程中,保護(hù)渣熔化形成穩(wěn)定的渣層,液渣流入相對(duì)均勻,變速后水口側(cè)孔注流沖擊強(qiáng)度變化、保護(hù)渣流入速度變化促使各渣層厚度變化,形成非穩(wěn)態(tài)澆注過(guò)程。尤其是在高速澆注時(shí),拉速的變化引起較大的穩(wěn)態(tài)波動(dòng),從而導(dǎo)致裂紋發(fā)生[4]。

澆注溫度提高10℃,結(jié)晶器內(nèi)凝固坯殼厚度就減少2 mm。鋼水過(guò)熱度高,生成的坯殼薄且熱應(yīng)力大,易產(chǎn)生表面裂紋;過(guò)熱度低,保護(hù)渣溶化不良,導(dǎo)致彎月面冷卻不均勻,也易產(chǎn)生表面縱裂紋。

所以要求鋼包到達(dá)鑄機(jī)的溫度不能太低,實(shí)踐表明最好將中間包內(nèi)的鋼水過(guò)熱度控制在8~25℃為宜。同時(shí)拉速調(diào)節(jié)過(guò)快時(shí),會(huì)造成渣膜厚度的變化,造成保護(hù)渣的耗量不穩(wěn)定。因此保持穩(wěn)定的拉速,控制拉速調(diào)節(jié)速度,拉速調(diào)節(jié)速度控制在±0.05m/min,可有效減少裂紋發(fā)生概率。同時(shí)需要指出,控制鋼包的異常溫降對(duì)保證鑄機(jī)拉速意義重大。

3.7 結(jié)晶器液面穩(wěn)定性

結(jié)晶器內(nèi)鋼水的流動(dòng)不穩(wěn)定,造成鋼渣界面不穩(wěn)定,液態(tài)保護(hù)渣被吸入鋼水造成卷渣,產(chǎn)生夾雜,影響鑄坯質(zhì)量。生產(chǎn)中,液位波動(dòng)大于±5mm時(shí),縱裂紋發(fā)生幾率會(huì)大幅增加。因此,液渣層厚度必須大于結(jié)晶器液面起伏的最大高度,才能使液渣均勻流入鑄坯與結(jié)晶器壁之間的空隙,減少鑄坯表面縱裂紋的概率。

該鑄機(jī)采用某公司開(kāi)發(fā)的結(jié)晶器液面專(zhuān)家控制系統(tǒng),包晶鋼生產(chǎn)過(guò)程系統(tǒng)采用高級(jí)的模糊智能控制,主要包括以下控制模型和方法:

基本的PID控制;

基于拉速變化補(bǔ)償?shù)乃俣惹梆伩刂芐SF;

基于結(jié)晶器斷面變化補(bǔ)償?shù)目刂疲?/p>

用于補(bǔ)償周期性波動(dòng)的高級(jí)功能(對(duì)液位信號(hào)進(jìn)行快速傅立葉分析,根據(jù)分析結(jié)果,按照一定的頻率和相位對(duì)塞棒位置進(jìn)行補(bǔ)償)。

圖3為該鑄機(jī)生產(chǎn)一組包晶合金鋼時(shí)的結(jié)晶器液面波動(dòng)情況,紅色范圍內(nèi)為未采用該結(jié)晶器液面專(zhuān)家系統(tǒng)時(shí)液面波動(dòng)情況,達(dá)到±10mm;綠色方框范圍內(nèi)為采用該專(zhuān)家系統(tǒng)時(shí)結(jié)晶器液面波動(dòng)情況,通過(guò)激活已預(yù)先調(diào)節(jié)好的高級(jí)功能(防鼓肚與表面波),調(diào)整相關(guān)參數(shù)后,包晶合金鋼結(jié)晶器液面波動(dòng)穩(wěn)定在±3mm以內(nèi)。

3.8 浸入式水口插入深度

研究表明水口插入深度過(guò)淺,易產(chǎn)生卷渣,返回流推動(dòng)角部液渣,影響板坯傳熱的均勻性;水口插入深度過(guò)大,熱中心下移,返回流很難達(dá)到液面頂部頂部鋼液溫度低,保護(hù)渣熔化效果差,易產(chǎn)生表面縱裂紋。同時(shí)由于水口插入深度的不同將直接影響結(jié)晶器內(nèi)流場(chǎng)的分布,影響初生坯殼厚度的均勻性。

浸入水口插入得淺或偏深時(shí)鑄坯的裂紋率都偏高。南鋼該寬板坯鑄機(jī)插入深度在130~180mm時(shí),裂紋率較其他位置低,說(shuō)明水口浸入深度在此位置時(shí)結(jié)晶器內(nèi)部流場(chǎng)較為合理,生成的初生坯殼較為均勻,板坯的表面縱裂紋的產(chǎn)生概率較小。

3.9 結(jié)晶器設(shè)備管理

結(jié)晶器銅板使用壽命。結(jié)晶器使用過(guò)程中,銅板磨損,造成局部初生坯殼與結(jié)晶器壁之間的氣隙增大,局部氣隙的增大導(dǎo)致傳熱的不均勻,直接造成初生坯殼厚度不均勻。合適的結(jié)晶器銅板使用壽命。對(duì)鑄坯質(zhì)量和結(jié)晶器銅板使用壽命對(duì)應(yīng)統(tǒng)計(jì)分析,生產(chǎn)約400爐鋼時(shí),結(jié)晶器下線修理,且結(jié)晶器銅板報(bào)廢厚度由27mm提高到30mm。做到有目的有計(jì)劃的更換結(jié)晶器,尤其銅板壽命快到期時(shí),時(shí)刻注意鑄坯表面質(zhì)量。

4 控制寬板坯表面縱裂紋的冶金效果

針對(duì)第一煉鋼廠1號(hào)機(jī)寬板坯表面縱裂紋,通過(guò)對(duì)冶煉、精煉操作控制,提高鋼水質(zhì)量,保護(hù)渣不斷優(yōu)化,提高結(jié)晶器進(jìn)水溫度,錐度確認(rèn)制度的建立,保護(hù)渣添加操作優(yōu)化,以及加強(qiáng)結(jié)晶器管理等措施,鑄坯軋后表面縱裂紋比率大幅下降。2014年至2018年1號(hào)機(jī)寬板坯表面裂紋發(fā)生率見(jiàn)圖4,逐年下降。

5 結(jié)論

超寬板坯澆鑄過(guò)程中,由于鑄機(jī)斷面較寬,結(jié)晶器內(nèi)熱流密度不易控制,更容易產(chǎn)生鑄坯表面縱裂紋。

1)對(duì)于[C]質(zhì)量分?jǐn)?shù)在0.10%~0.16%范圍內(nèi)的裂紋敏感性鋼種,應(yīng)控制錳硫比大于30,采用高堿度保護(hù)渣,增加渣膜導(dǎo)熱熱阻,降低結(jié)晶器熱流密度,從而使縱裂紋的發(fā)生率減少;

2)應(yīng)降低結(jié)晶器冷卻水強(qiáng)度,保證結(jié)晶器進(jìn)水溫度大于30℃和結(jié)晶器液面波動(dòng)小于±5mm,減少拉速變化次數(shù)和幅度,保證合適的結(jié)晶器錐度和浸入式水口插入深度,優(yōu)化挑保護(hù)渣條操作,加強(qiáng)結(jié)晶器設(shè)備管理,從而減少板坯表面縱裂紋。

參考文獻(xiàn)

[1] 王三忠等.超寬板坯連鑄結(jié)晶器保護(hù)渣研究與應(yīng)用[J].連鑄,2007,(5):39.

[2] 齊新霞等.寬板坯連鑄工藝優(yōu)化與鑄坯質(zhì)量[J].鋼鐵,2009,44(7):24.

[3] 穆康峰等.連鑄寬板坯表面縱裂紋成因及控制措施[J].煉鋼,2010,26(4):24.

[4] 候葵等.連鑄寬板坯表面縱裂紋的成因及預(yù)防措施[J].連鑄,2008,(4):25.

[5] 王新月等.連鑄保護(hù)渣性能與鋼種、工藝參數(shù)關(guān)系的初探[J].煉鋼,2005,21(4):53.

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)