小板坯表面質量凹陷縱裂的成因及預防措施

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

小板坯表面質量凹陷縱裂的成因及預防措施高之嶺 唐田華(安鋼集團信陽鋼鐵有限責任公司煉軋廠)摘 要:對信陽鋼鐵有限責任公司2號小板坯連鑄機出現的表面凹陷縱裂進行了分析,總結了鑄坯產…

小板坯表面質量凹陷縱裂的成因及預防措施

高之嶺 唐田華

(安鋼集團信陽鋼鐵有限責任公司煉軋廠)

摘 要:對信陽鋼鐵有限責任公司2號小板坯連鑄機出現的表面凹陷縱裂進行了分析,總結了鑄坯產生表面凹陷縱裂的主要原因,并提出相應的預防措施。

關鍵詞:連鑄機,小板坯連鑄,表面凹陷縱裂

1 前言

信鋼公司四機四流小板坯連鑄機2009年投產初期鑄坯表面凹陷嚴重影響小板坯連鑄機的正常生產,凹陷伴隨縱裂,同時直接影響后道工序帶鋼成品的開裂,嚴重的造成產品質量異儀。為此,我們從工藝、操作上進行詳細分析并采取相應措施,使鑄坯表面凹陷得到有效控制。特別是進入2017年12月份進行了對板坯連鑄機又進行了斷面改造。目前板坯質量有了更大的改善,杜絕了板坯表面質量凹陷縱裂的發生。

2 連鑄機的主要工藝參數

板坯連鑄機改造前的主要工藝參數見表1。

表1 小板坯連鑄機的主要工藝參數

連鑄機類型 弧型板坯連鑄機

流數 4機4流

鑄坯尺寸 寬度 350、435、470、500mm

厚度 130mm

結晶器長度 900mm

冶金長度 10.7m

拉坯速度 ≤2.0m/min

振動形式 短臂四連桿式正弦振動

弧形半徑 8m

板坯連鑄機改造前的主要工藝參數見表2。

表2 小板坯連鑄機的主要工藝參數

連鑄機類型 直弧型板坯連鑄機

流數 四機四流

鑄坯尺寸 厚度 165mm

寬度 330-520mm

結晶器長度 900mm

冶金長度 21.26m

振動形式 伺服液壓缸非正弦振動

拉坯速度 ≤2.0m/min

弧形半徑 6.5m

3 鑄坯表面凹陷的形成機理

鑄坯的表面凹陷發源于結晶器,鋼水通過浸入式水口式流入結晶器中,形成初生坯殼,因冷卻不均產生應力集中,在坯殼相對薄弱、抵抗應力能力差處形成凹陷裂紋源。受二維冷卻的影響,坯殼薄弱處多發生在鑄坯中心附近,拉坯過程中受到縱向摩擦力的影響產生縱向凹陷裂紋,進入二冷段后由于冷卻不均加以擴展,尤其是在大斷面130*470mm和130*500mm鑄坯的生產中更容易出現凹陷。表面凹陷主要是在結晶器內形成的,鑄坯在結晶器內形成坯殼的過程中,受多種因素的影響,主要有鋼水成分,溫度、保護渣性能,振動偏振情況,水口是否對中,結晶器結構和使用情況以及操作。

4 鑄坯表面凹陷的成因

形成鑄坯表面凹陷縱裂的原因很多,總體可分為鋼水條件、工藝配比、實際操作等三個方面的原因。

4.1 鋼水條件

目前信鋼小板坯連鑄機生產鋼種主要有:Q235A、Q23B、Q195、Q235系列、Q235鋼種鑄坯出現表面凹陷縱裂紋機會比較多,其它鋼種出現表面凹陷的概率很小。生產實踐表明,鋼水條件中C和S對鑄坯表面凹陷縱裂紋的影響很大。

4.1.1碳含量

碳含量在0.09%-0.15%范圍時為包晶鋼,初生坯殼在凝固過程中發生L+δ→r的包晶反應,坯殼體積收縮大,產生較大的收縮應力,導致裂紋產生,進一步發展成表面縱裂紋。

4.1.2 Mn/S

S、P、Cu、Sn、Zn等微量元素對鑄坯裂紋有一定影響,其中硫在高溫凝固過程中對鑄坯表面縱裂紋的影響尤為明顯。

鋼水注入結晶器后受銅板冷卻迅速形成坯殼,通過坯殼與內部鋼液進行熱交換。坯殼為致密的等軸晶,伴隨冷卻的進行生產柱狀晶區,硫、硫化物在晶間偏析富集,使此處界面張力大幅減小,受到熱應力及相變應力的共同作用產生開裂,當開裂處發生在坯殼薄弱區時存在向外延伸導致表面縱裂紋產生的可能。強偏析元素錳在硫化物富集區與硫形成MnS可減輕裂紋的形成。

分析表明,Mn/S的降低導致鑄坯表面縱裂紋明顯增加,20以下為高危區。但MnS的壓縮比與鐵不同,在軋制過程中仍有危害,因此從根本上解決問題應從減少硫含量入手。

4.1.3 過熱度

鑄坯結晶過程中,溫度梯度產生的熱應力對鑄坯表面的影響不容忽視。溫度梯度的增加直接導致粗大柱狀晶的生成,隨著冷卻的進行,鑄坯寬度中心部承受較大的熱應力,是形成鑄坯裂紋的主要原因。

過熱度在10~30℃時鑄坯表面凹陷縱裂紋較少,20~30℃過熱度為最佳澆注溫度,高溫鋼水直接導致鑄坯表面縱裂紋產生,主要是冷卻過程中聚集著很大的熱應力。

4.1.4鋼水純凈度

鋼水純凈度代表鋼水內部夾雜的數量及尺寸,鑄坯結晶過程中夾雜物的富集促使熱阻增加、相變各異。裂紋是某處抵抗應力的能力小于受到應力的作用而產生的。初生坯殼過于薄弱、夾雜物富集造成抵抗應力的能力弱。夾雜物分為可壓縮與不可奪縮夾雜,均與鑄坯收縮量不同,冷卻過程中在夾雜邊緣與鑄坯出現間隙形成裂紋源,不同的傳熱效果促使裂紋源擴展開裂。

對表面凹陷縱裂紋取樣分析得出,裂紋邊緣富含較多的MnS、硅酸鹽夾雜、微量元素氧化物及鉀鈉夾雜,其中MnS為鋼水濃縮析出,鉀鈉夾雜為保護渣卷入,而硅酸鹽為外部帶入,各種氧化物夾雜為鋼水中沒有排除和二次氧化。

倒爐碳含量反映著鋼水氧含量,吹氬時間短無法保證脫氧后夾雜物的聚集上浮,因此鋼水中夾雜物含量較多,成為導致裂紋的原因之一。

對進入結晶器的鋼液中的夾雜物的控制可直接影響鑄坯表面凹陷縱裂的產生。2009年四季度出現13次中間包由于等鋼,中間包液位降低過多,鋼水重量小于15t的情況,其中11起出現了嚴重的表面凹陷縱裂紋。主要是由于中間包表層鋼包渣及富集吸附夾雜的覆蓋劑進入結晶器,造成保護渣變性的同時還增加了大量的夾雜物。以上可以看出,中間包液位的控制是連鑄控制鋼水夾雜物的關鍵環節。

4.2 工藝控制影響

鋼水澆注過程中,結晶器倒錐度、通鋼量、結晶器冷卻、保護渣性能、液面波動、拉速配比及水口插入深度及水口對中性、二冷等工藝控制對鑄坯表面凹陷縱裂紋產生很大影響。

4.2.1 結晶器倒錐度

針對鑄坯表面凹陷縱裂紋,在板坯連鑄機生產中進行結晶器倒錐度調節對比試驗,選取鋼水條件相對一致的爐次分析。小錐度結晶器生產時鑄坯比大錐度結晶器生產時鑄坯出現的凹陷少。

4.2.2 結晶器冷卻

結晶器冷卻的目的是保證鋼水進入結晶器后形成足夠厚度的均勻坯殼,承受鋼水靜壓力進行澆注。在整個澆注過程中,結晶器冷卻受到二維冷卻、液渣流入接觸銅板熱面形成玻璃體和結晶體厚度均勻性、寬面應力及溫度場等多方面的影響容易產生冷卻不均。

鋼水進入結晶器后迅速形成初生坯殼,初生坯殼接觸銅板收縮形成一次彎月面,由于二維冷卻角部迅速形成強度較大的坯殼,窄面也生成較厚坯殼,寬面中心受角部拉力和內部鋼水靜壓力的作用坯殼較薄。液渣流入時在窄面和角部生成較厚的玻璃渣相,由于角部和窄面坯殼強度大不易變形始終保持快速傳熱,寬面受側向拉力、鋼水靜壓力和銅板冷卻的共同作用,坯殼形成多次彎月面,保護渣無法隨時填充造成非穩態冷卻,從而產生厚度不等的坯殼。

在生產中結晶器冷卻必定產生不均勻效果,適當降低結晶器的冷卻強度能緩解冷卻的不均勻性,從而得到相對均勻的坯殼。通過采用相應措施,保證結晶器進入溫度大于30℃,并結合鋼種和拉速調整結晶器內的水流速在6~8m/s,保證結晶器進出水溫差在7~9℃,減少優化結晶器凈水流量、以不同斷面合理優化凈水流量(130*350mm以170-180立方米/小時、130*435mm以180-190立方米/小時、130*470mm190-200立方米/小時、130*500mmmm200-210以立方米/小時為準)目的降低結晶器內冷卻強度,使應力能夠充分釋放而減少凹陷發生的可能性

4.2.3保護渣

保護渣對生產效率和鑄坯質量的影響很大,保護渣不匹配會造成鑄坯表面夾雜,凹坑、裂紋甚至漏鋼。保護渣在生產中需達到均勻流入、吸附夾雜、減少散熱、提高潤滑等多種效果,因此要求它具有良好的鋪展性、透氣性、保溫性及與鋼種相匹配的熔點、熔速和黏度。

Q235B鋼種碳含量屬于包晶區和亞包晶區,鑄坯收縮過程很不均勻,就要求在保護渣的使用上達到快速生成槍晶石均勻傳熱的效果,高堿度、高氟保護渣效果較好。

實踐表明,高堿度、高氟含量保護渣對減少鑄坯凹陷有較好效果。

4.2.4液面波動

結晶器內鋼水的流動不穩定,造成鋼渣界面不穩定,液態保護渣被吸入鋼水造成卷渣,產生夾雜,影響鑄坯質量。同時,液面波動破壞液渣形成的穩定狀態,導致液渣流入不均造成鑄坯表面縱裂紋的產生。

生產中,液位波動大于±5mm時,裂紋發生概率大幅增加,手動澆注過程中無法控制液位的穩定,容易出現表面凹陷縱裂紋。

4.2.5拉速

生產過程中,受中間包溫度的變化及生產節奏的影響,拉速變化頻繁,造成非穩態澆注。

拉速較低,水口側孔注流速度小,在水口附近形成返回流帶渣進入未填充滿的側孔,造成侵蝕形成擴孔,繼續澆注形成偏流影響結晶器內溫度的均勻性及流場,引發鑄坯表面縱裂紋的產生。

拉速過快,水口流出注流沖擊力強、沖擊深度大、對側壁沖擊壓力大,部分注流在靠近窄面時上返,直接推動窄面液渣層向中部流動,致使液渣層厚度明顯不均,流入后產生熱阻偏差形成鑄坯表面縱裂紋。

拉速變化對裂紋的形成存在較大影響,主要在高拉速變速區間。澆注過程中,保護渣熔化形成穩定的渣層,液渣流入相對均勻,變速后水口側孔注流沖擊強度變化、保護渣流入速度變化促使各渣層厚度變化,形成非穩態澆注過程。尤其是在高速澆注時,拉速的變化引起較大的穩態波動,從而導致凹陷發生。

拉速的控制受到過熱度、硫含量的制約,過熱度高、硫含量高時需控制以相對較慢的速度澆注。

4.2.6中包侵入式水口

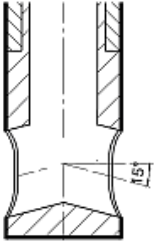

為改變結晶器流場的均勻性,減少凹陷的產生,目前我廠板坯中包侵入式水口設計為以下類型:

針對這種設計的相關尺寸如下:

參數的設定:

斷面寬度:330-520mm 斷面厚度:165mm 拉速:0.90-1.501.0m/min

水口浸入深度:100-150mm 套管上口加密封墊 側側孔傾角為15度

雙側空直徑為20mm 套管長度為715mm

以上尺寸設計為結合信鋼生產實際同時結合生產斷面厚度,生產中大大減少了鑄坯表面凹陷的產生。尤其在板坯大斷面上杜絕了凹陷的產生。

4.2.7水口插入深度

中間包鋼液通過浸入式水口注入結晶器。水口插入深度過淺,產生卷渣及返流推動角部液渣影響鑄坯質量,頂部鋼液溫度低,保護渣熔化效果差,導致鑄坯表面產生縱裂紋。

在生產中,針對水口插入深度進行了試驗,最終確定水口插入深度在100~110mm時鑄坯表面凹陷縱裂紋出現概率最小。

4.2.3 二冷

鑄坯出結晶器后進入二次冷卻區,受到強冷快速凝固,合理的二冷配比保證鑄坯內外弧各點受到相同的冷卻強度以保證同步收縮。內外弧冷卻不均鑄坯易產生“鐮刀彎”,橫截面冷卻不均造成橫向收縮各異加劇鑄坯產生表面凹陷。為此在生產實踐中合理優化二冷水量,優化配水系數,大斷面比水量控制在1.0-1.1、小斷面比水量控制在0.9-1.0之間,同時對二冷噴嘴進行合理選型,現二冷采用汽水霧化噴嘴代替了原來的全水型冷卻。使用效果坯子質量情況明顯。

4.2.4 操作影響

由于操作手法的不同,在各班次出現了比例不等、程度不同的鑄坯表面縱裂紋。通過現場觀察發現,主要體現在澆注過程中加撈渣、水口對中、套管爛了沒有及時更換造成結晶器液面波動等方面。

4.3 加撈渣

生成穩定的液渣層均勻流入結晶器四壁對鑄坯的表面質量至關重要,根據班次出現表面縱裂比例的不同,發現出現裂紋比例大的班組在加撈渣的操作上存在較大問題。首先,一次加渣過多,保護渣加入不規范,保護渣加入過厚或過薄。造成保護渣過度燒結后經常性的挑渣殼,并間歇性整體、深度攪動渣面嚴重破壞液渣層,造成渣層混淆;其次,在結晶器蓋板上一次散開大量保護渣,使保護渣過多吸收空氣中的水分,影響保護渣特性。通過生產情況規范澆鋼工操作采取勤推、少推、均推的原則,保護渣加入厚度以35mm-50mm之間。

改進規范保護渣操作后生產中凹陷得到較好的控制。

4.4 水口對中

要保證初生坯殼的均勻性,首先應該保證結晶器內各區域鋼水溫度均勻性,其次要求結晶器內水口兩側的流場相對穩定。

水口對中是保證結晶器內流場一致的必要條件,沖擊深度及強度產生偏差影響流場的同時影響溫度分布,而溫度分布不均正是產生表面縱裂紋的重要原因。

每只水口偏流量無法預測,因此就要保證開始澆注時水口對中,達到偏流量小的目的。在生產初期,水口對中與否由操作人員目測,產生了對中偏差,會加劇偏流,判定依據為水口兩側保護渣消耗量不統一、鑄坯兩側振痕不一致。

后期生產中根據斷面尺寸在結晶器上沿進行標示,水口對中有了準確的度量,鑄坯振痕一致性有所好轉。

5 防止鑄坯表面凹陷縱裂紋的措施

通過對鋼水情況、工藝配比、操作等影響因素分析,總結出以下預防鑄坯產生表面縱裂紋的措施。

(1)控制碳含量,保證Q235的C〉0.14%-0.18%、Q195的C<0.08%的同時,錳控制在上限、硅控制在下限;

(2)降低硫含量,從各個工藝環節減少鋼水中的硫,增加Mn/S;

(3)制定合理的澆注過熱度,最佳范圍為20~30℃;

(4)嚴格控制鋼水純凈度,提高轉爐終點高拉碳和一次拉碳命中率,強化鋼水脫氧,保證軟吹氬時間大于5min,到連鑄平臺后靜置時間大于10min,全程保護澆注;

(5)合理設置結晶器倒錐度,并根據結晶器過鋼量選用動態的結晶器倒錐度;

(6)保證結晶哭器冷卻進水溫度大于30℃,結合鋼種和拉速適當調節水流速,穩定進出水溫差在7~9℃;

(7)優化保護渣選型,針對鋼種特性選擇適宜的保護渣;

(8)液面波動控制在±5mm以內;

(9)恒速澆注,依據過熱度、硫含量制定合理的拉速;

(10)推行雙側孔套管,同時水口插入深度控制在80~100mm;

(11)加強二冷檢查,防止水嘴堵塞等影響冷卻效果的情況發生;

(12)強化加撈渣操作,做到少加勤加、不攪動渣面、小型渣條下不挑出,隨用隨取,防止保護渣散放時間過長變性;

(13)保證水口對中,減小偏流造成的溫度不均。

6 結束語

鑄坯表面凹陷縱裂紋的產生有多種原因,要減少裂紋的產生就要從鋼水條件、工藝配比、操作方法三方面入手。因為良好的鋼水條件是減少裂紋的前提;合理的工藝配比是減少裂紋的關鍵;穩妥的操作方法是減少裂紋的保證。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁