邯鋼65噸中速磨煤機維護實踐與改進優化

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

邯鋼65噸中速磨煤機維護實踐與改進優化陳清華 衛鋼 苗瑞軍(河鋼集團邯鋼公司煉鐵部) 摘 要:介紹了邯鋼高爐制粉用HPS1103中速磨煤機的工作原理及設計參數,對中速磨煤機運行中的刮板易…

邯鋼65噸中速磨煤機維護實踐與改進優化

陳清華 衛鋼 苗瑞軍

(河鋼集團邯鋼公司煉鐵部)

摘 要:介紹了邯鋼高爐制粉用HPS1103中速磨煤機的工作原理及設計參數,對中速磨煤機運行中的刮板易斷裂、磨損嚴重;石子煤排渣氣動刀閘閥卡澀;導向襯板及葉輪裝置磨損、脫落;石子煤排放時含煤量大;內錐體磨漏、單出口裝置、出口彎頭磨損等故障進行了詳細地分析,制訂了一系列改進優化措施,消除了設計缺陷,大幅延長設備使用壽命,降低了設備事故率,中速磨煤機大修周期由2年提高到2.5年,大幅降低備件成本,提高了磨煤機的運行可靠性,為高爐穩定噴煤提供了堅實保障,積累了許多實際維護經驗,可為該類磨煤機在鋼鐵廠、電廠的生產維護提供借鑒,值得推廣應用。

關鍵詞: 中速磨煤機;導向襯板;葉輪裝置;內錐體;改進

1 前言

河鋼集團邯鋼公司煉鐵部65噸中速磨煤機共有3臺,每臺額定磨煤量65t/h, 供老區4#、5#、7#、8#高爐噴煤,1#65噸中速磨和2#65噸中速磨于2009年投產,3#65噸中速磨于2013年初投產。中速磨煤機選用的是上海重型機器廠生產的HPS1103碗式磨煤機,一般采用全運行的工作方式,每天安排3~4小時停磨檢修時間。自投產以來磨煤機刮板易斷裂、磨損嚴重,石子煤排渣氣動刀閘閥卡澀,石子煤排放時含煤量大,導向襯板及葉輪裝置磨損、脫落,內錐體磨漏、單出口裝置、出口彎頭磨損等問題突出,給磨煤機運行帶來眾多問題,設備維護困難,設備故障率和磨損率均較高,嚴重影響到磨煤機的安全、經濟運行,制約了高爐噴煤量的進一步提高。

2 中速磨煤機設備簡介

2.1 工作原理

原煤經由連接在給煤機的中心落煤管流入旋轉的磨碗上,在離心力的作用下沿徑向朝外移動至研磨環。進入三個相對運動的磨輥之間,在彈簧加載裝置壓緊力的作用下受到擠壓和研磨,被粉碎成煤粉。磨制成的煤粉隨磨輥一起旋轉,在離心力和不斷被碾磨的煤和煤粉推擠作用下被甩至風環上方。熱一次風經葉輪裝置風環整流后,以一定的風速進入環形干燥空間對煤粉進行干燥,并帶入磨煤機上部進入分離器。不合格的粗煤粉在分離器中被分離下來,返回到研磨區重新研磨,合格的煤粉經主排風機產生的負壓抽入布袋箱,經振動篩選后流入煤粉倉,通過噴煤設備噴入高爐。

2.2 設計參數

HPS1103中速磨煤機設計最大出力76.7t/h(哈氏可磨度≥60,煤的全水分≤12%,煤粉細度通過200目篩子過篩率80%),磨煤機額定轉速30.4r/min,磨煤機最大空氣流量101395Nm3/h,磨煤機最大阻力4.5KPa,磨輥加載方式為彈簧變加載。

3 設備維護中存在的問題及改進優化措施

3.1 刮板易斷裂、磨損嚴重

該型磨煤機原廠刮板支架材質為16Mn,刮板的耐磨襯板材質為耐磨鑄鐵,運行幾個月容易出現刮板耐磨襯板從螺栓孔處斷裂,造成刮板與絕緣扇形襯板卡阻,嚴重時刮板變形,磨機聲音大,甚至導致磨機過載停機,影響生產順行。

刮板易斷裂的主要原因是刮板耐磨板韌性差、易碎裂,刮板與絕緣扇形襯板的間隙過小,由于絕緣扇形襯板變形、磨損,造成刮板與絕緣扇形襯板相蹭,進一步加劇刮板磨損。于是將材質由耐磨鑄鐵改為16Mn,并且調大刮板與絕緣扇形襯板的間隙,由原來的5~8mm提高到10~12mm,這樣形成煤墊層,既減少刮板斷裂,又減輕了刮板及絕緣扇形襯板的磨損,提高了使用壽命。

3.2 石子煤排渣氣動刀閘閥卡澀

該磨煤機采用氣動刀閘閥作為石子煤收集箱入、出口門,運行中入口全開,刮板將石子刮入石子煤收集箱內。當進行排渣時,入口門關閉,出口門開啟,將石子煤排出。由于石子煤被熱風加熱,在收集箱內積蓄熱量,將熱量傳導到插板上,插板長時間過熱產生永久變形,繼而導致插板關閉不到位,發生開關卡澀故障。解體氣動刀閘閥,發現插板材質為碳鋼,于是將材質更換為耐熱鋼。改進后運行6個月,未發生刀閘閥卡澀現象。

3.3 導向襯板及葉輪裝置磨損、脫落

該磨煤機襯板種類較多,大體有側機體襯板、絕緣扇形襯板、磨輥頭襯板、導向襯板及磨碗襯板。對磨機日常檢修發現,導向襯板運行約半年就會出現磨損以及斷裂脫落的情況,如不及時補齊會造成磨機本體的磨損,嚴重時出現孔洞。圖1為導向襯板磨漏、焊塞處斷裂。分析原因大多是由于焊塞陶瓷蓋脫落后導致焊塞磨損,順著熱風流向吹損嚴重,再加上安裝時焊塞處焊接裂紋與應力,使襯板極易斷裂而脫落。如果導向襯板脫落后,不能通過葉輪裝置空隙掉入刮板層,極易損壞葉輪裝置,還會損毀其他導向襯板,造成磨機嚴重設備事故。因此,保證導向襯板耐磨又不易斷裂是解決問題的關鍵。

我部磨煤機原設計導向襯板共有51塊,材質采用的是耐磨鑄鐵,焊塞焊接式結構形式。改進措施是:襯板本體材質改為16Mn,外側堆焊4~5mm耐磨焊絲。具體是將磨輥下方及磨輥兩側面共12塊導向襯板,依照原始形狀、尺寸制作。3個側面的襯板依照分離體弧度在每個側面各煨成兩大塊與兩窄條襯板,兩種襯板共12塊。這樣一套襯板由原來的51塊改為24塊。安裝時,直接焊接在分離器體上,這樣導向襯板不易脫落,磨損到一定程度直接在線堆焊耐磨焊絲修復,不需更換襯板,消除了設備隱患,檢修方便,在磨煤機大修時逐步改造更換。對導向襯板改造后再沒有出現葉輪裝置脫落現象,為了降低設備事故率,我們對葉輪裝置也進行了相應加固改進。圖2為葉輪裝置開焊、脫落。將葉輪裝置與磨碗連接螺栓由8.8級提高到12.9級,提高螺栓抗剪切力。其次在葉輪裝置下方焊接加強筋板,并且將葉輪裝置與磨碗延伸環斷焊,最后將8塊葉輪裝置兩兩用圓弧板連接在一起,提高葉輪裝置整體性,減少原煤中金屬異物對葉輪裝置造成損壞。

3.4 石子煤排放時含煤量大

自投產以來磨煤機石子煤排放量始終較大且熱值高,時常出現石子煤在熱風進口堆積自然,給磨機安全運行帶來很大隱患,同時增加了工人排廢煤的勞動強度。石子煤排放量大的原因有3種:(1)原煤質量差,含石子多。(2)磨碗外側葉輪裝置可調護板與導向裝置襯板間隙過大,熱風會由此漏流,使經過葉輪裝置的風量減小。(3)葉輪裝置空氣節流環通流面積為60% ,風速較低,煤粉不能被及時吹走。

針對上述問題的改進措施是:調整葉輪裝置可調護板與導向襯板的間隙,參照圖紙將間隙調整到12~14mm較為合適,以使調節罩隨葉輪旋轉時能保持較小的、均勻的間隙,大大降低漏風量。其次在葉輪上加裝一圈寬度為15mm的空氣節流環,使通流面積調整到40%,提高了風速。通過上述改進,煤粉在熱風進口自然發生率明顯降低,排渣量減少了30%,大幅度降低工人勞動強度,效果明顯。

3.5 內錐體磨漏、單出口裝置、出口彎頭磨損

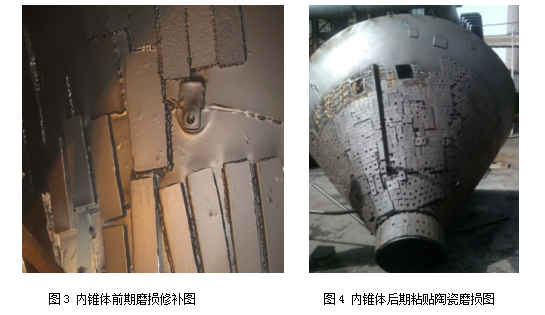

我部中速磨在投產1年后,先后出現內錐體在一側1/4區域磨損嚴重甚至磨漏,出口彎頭磨漏現象,造成高爐堵煤槍,影響高爐噴煤。一般處理是在內錐體外部貼補鋼板,但是效果不夠明顯,大約3個月,在內錐體其他部位還會磨漏。圖3為內錐體前期磨損修補圖,圖4為內錐體在貼補鋼板基礎上粘貼陶瓷的后期磨損圖。

為了清楚煤粉在磨機內部的運動軌跡,我們對該磨煤機三級分離過程進行分析:第一級分離在磨碗的水平面上,安裝在分離器體上的固定氣體折向器使得最重的煤粉顆粒突然改變方向,失去動量并直接回到磨碗上重磨。較輕的煤粉顆粒被氣流攜帶至分離器頂部進行第二次分離,此處彎曲的可調葉片使風粉混合物產生旋轉運動使一部分較粗的顆粒從煤粉氣流中分離,返回磨碗重磨。較細的煤粉氣流通過折向門進入內錐體,折向運動使風粉混合物在內錐體內產生旋轉,由于離心力的作用,煤粉被第三級分離。折向葉片的角度決定了旋流的速度,從而決定煤粉的最終細度。細度不合格的煤粉沿著內錐體內壁從旋流中分離出來,返回磨機內部(重力、慣性、離心分力)。

通過對磨煤機內部煤粉的運動軌跡可以看出,煤粉在整個內錐體上均產生磨損,因此,我們采取的措施是:將內錐體打磨干凈,在內錐體外部粘貼帶中心孔的圓弧狀耐磨陶瓷塊,涂抹耐高溫硅膠,然后在陶瓷塊底部中心孔部加裝鋼制沖壓小碗點焊,在小碗上涂抹硅膠將堵頭貼在小碗外部,等待硅膠凝固后即可投入使用。我們對單出口裝置、出口彎頭磨損部位采用在迎風處先焊接盤條,然后打磨干凈后粘貼馬賽克形狀的陶瓷塊,涂抹耐高溫硅膠,這樣既減少瓷磚脫落又保證設備的耐磨性。采取這些改進措施后,內錐體、出口彎頭使用壽命由3年提高到6年以上,單出口裝置使用壽命提高50%,大幅降低備件采購成本,降低了磨機故障率。

4 結束語

HPS1103中速磨煤機作為邯鋼老區煉鐵高爐制粉系統的重要設備,實現了高爐煙煤、無煙煤混噴,在降低高爐生產成本方面做出了突出貢獻。在近9年的設備點檢維護及大修實踐過程中,對該中速磨煤機運行中的諸多典型故障進行了詳細地分析,制訂了一系列改進優化措施,消除了設計缺陷,大幅延長設備使用壽命,降低了設備事故率,大修周期由2年提高到2.5年,大幅降低備件成本,提高了磨煤機的運行可靠性,為高爐穩定噴煤提供了堅實保障,積累了許多實際維護經驗,可為該類磨煤機在鋼鐵廠、電廠的生產維護提供借鑒,值得推廣應用。

參考文獻

[1] 郭建斌.中速磨煤機運行中的常見故障及處理措施. 科技創新與應用,2014,(2): 89.

[2] 王琦. HP863中速磨煤機葉輪裝置改進優化. 科技創新導報,2014,(28):62.

[3] 范文斌. HP型中速磨煤機故障分析及對策. 華電技術,2013,35(3):43-47.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁