邯鋼五高爐爐況失常分析及快速處理

來源:2018年第六屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

邯鋼五高爐爐況失常分析及快速處理高 遠(河北鋼鐵集團邯鋼公司煉鐵部 河北邯鄲 056015)摘 要:2017年2月開始出現頻繁氣流和頑固性懸料,恢復過程中出現了兩次爐墻結厚,經過一個多月的…

邯鋼五高爐爐況失常分析及快速處理

高 遠

(河北鋼鐵集團邯鋼公司煉鐵部 河北邯鄲 056015)

摘 要:2017年2月開始出現頻繁氣流和頑固性懸料,恢復過程中出現了兩次爐墻結厚,經過一個多月的處理終于解決了問題,高爐在爐役12年情況下繼續保持著2.65t/m3.d的利用系數,煤比145kg/t鐵,燃料比505 kg/t鐵的良好生產指標。

關鍵詞:高爐,壁體結厚,生產指標

1 概述

邯鋼煉鐵部5高爐已經生產12年,開爐后高爐順行情況欠缺,2014年后高爐逐步擺脫鬧爐況的情況,到2017年1月底已經順行31個月,高爐利用系數2.65t/m3.d,燃料比500kg/t鐵,但由于環保限產影響2016年12月份開始到2017年1月底共休風8次,且都是長期休風,休風率、慢風率高,導致爐況穩定性下降;另外由于環保壓力原燃料供應出現大的問題,無論是數量還是質量上都有較大的退步,焦炭結焦時間從20h延長到120h,焦炭性能變化明顯,最后由于公司除塵灰、瓦斯會和布袋灰不能外排,全部內部消化,含鐵料堿金屬、Zn負荷嚴重超標,使得自產球團礦配加大量除塵灰,高爐配吃后爐內異常膨脹粉化,堿金屬和Zn大量增加和富集導致焦炭熱性能異常變差高爐出現氣流和懸料后爐墻出現結厚,高爐結厚出現了兩次,兩次結厚征兆都較明顯,且處理時間都沒有超過20天。

2 結厚征兆

2.1 壁體溫度

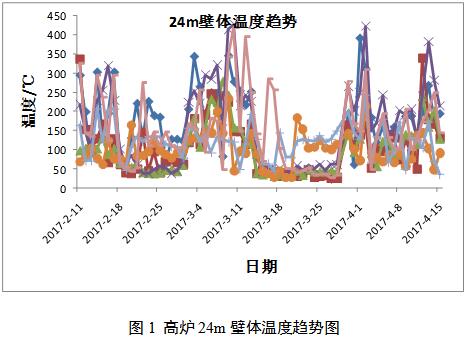

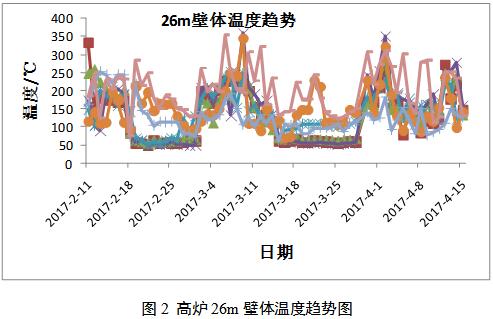

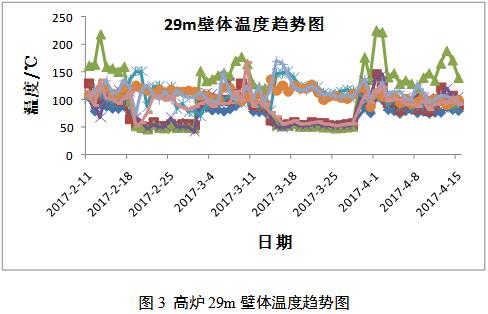

由于高爐十字測溫安裝在鋼磚上沿,距料面1.3-1.5m,對煤氣的測量結果偏差較大,特別是四根十字測溫支架使得爐料布料軌跡發生變化, 2014年將4個十字測溫全部拆除,氣流的變化監控只能通過高爐壁體溫度來判斷。2017年2月18和3月14日高爐壁體溫度整體下降,圓周方向上出現溫度不均勻現象,溫度最低點甚至低于冷卻水溫度,通過判斷高爐出現結厚現象,從圖1、圖2和圖3的溫度變化趨勢看結厚結厚自下而上,基本上都是15h后上層側壁溫度點開始有下降趨勢,從結厚部位看都在爐身一層以上開始一直到爐喉。

2.2 高爐探尺情況

2017年2月18和3月14日高爐壁體溫度整體下降,圓周方向上出現溫度不均勻現象,同時高爐南北兩個機械探尺先出現偏尺,動作較差等現象,北尺一直偏淺,南尺偏深,偏尺由最初的0.5m到最后偏尺達到了1.5m,特別是北尺較明顯,最初左探尺動態基本正常一定的斜率下料,但隨著偏尺的增多左尺基本放下探尺后不到1m的深度,探尺動態較差,基本下到1.1m左右開始不動,然后直接掉到1.5m,1.5m后探尺動態又正常,從此可以斷定結厚部位在高爐北側,且最高部位距爐喉缸磚1.1m左右,且從南北探尺動態看基本上厚度不超過0.5m,兩個探尺情況見表1:

表1 探尺情況

探尺 | 最深料線 | 最淺料線 | 探尺動態 | 料線 |

左 | 1.4 | 0.6 | 差 | 1.4m |

右 | 2.9 | 1.2 | 正常 | 1.4m |

2.3 頂溫及其他情況

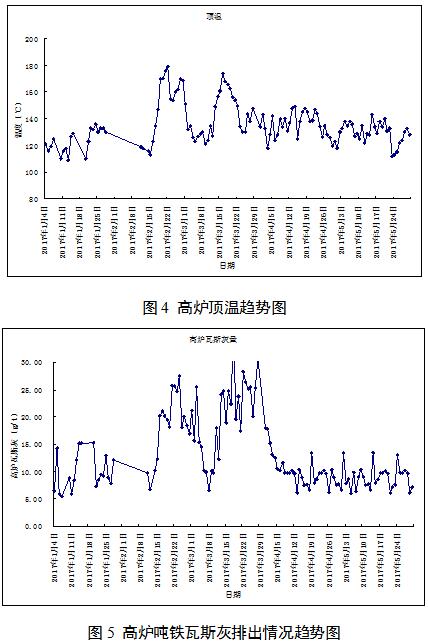

壁體和探尺出現異常后由于沒有十字測溫,從爐頂成像看料面中心向南推進,料面較不規則,出現了大斜坡,邊緣管道明顯,北部邊緣時常出現氣流,爐頂溫度異常升高,時常出現邊緣爐料被煤氣流吹起情況,頂部出現大量火星,高爐頂溫情況見圖4,高爐爐頂吹出物增多,高爐瓦斯會明顯增加,高爐瓦斯灰放灰后能清楚發現灰內一部分金屬顆粒,甚至出現了重力除塵器放灰口堵塞情況,放開后出現大量的板結塊,化驗后發現堿金屬和鋅明顯超標,高爐噸鐵瓦斯灰情況見圖5;

3 原因分析

3.1 堿金屬和鋅負荷

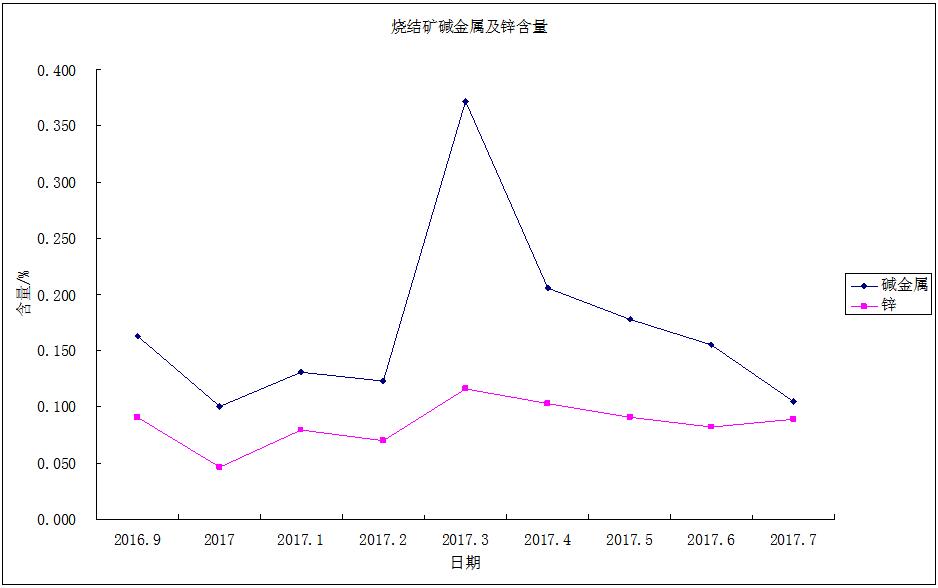

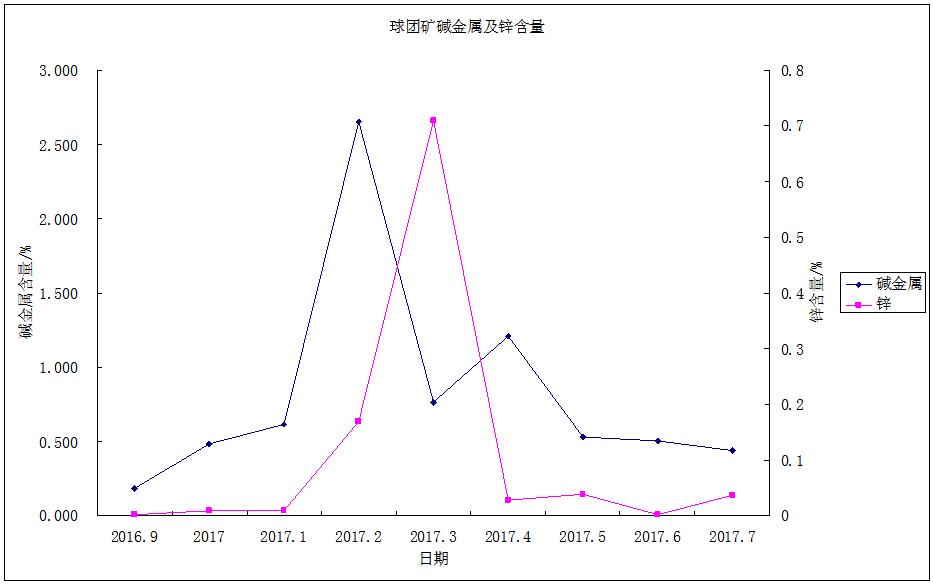

自2016年12月起由于公司環保壓力,所有除塵灰和布袋灰禁止外排,由煉鐵內部添加到燒結礦和球團礦內,造成五高爐堿金屬和鋅負荷嚴重超標,堿金屬超標248%,鋅負荷超標200%,由于鋅的循環富集導致高爐爐身出現結瘤情況,加上堿金屬負荷大幅度升高導致高爐內焦炭異常反應,高爐氣流不斷,邊緣逐步結厚,這是高爐結厚的主要原因,高爐配吃原料堿金屬及鋅含量情況見圖;

3.2 配吃落地料

邯鋼燒結礦一直處于緊缺狀態,邯鋼老區燒結情況見表2、表3,特別是進入環保督查階段,公司預案最先停燒結機,因此燒結生產受到較大的考驗,特別是限產后正常生產燒結機采用單風機生產,燒結礦轉鼓強度較低,甚至經常出現60%,加上高爐長期配吃落地料,高爐槽下燒結礦粒度<5mm經常達到50%,這些料進入高爐后由于頂溫較高、邊緣管道氣流的存在逐步粘結在堿金屬和鋅形成的局部瘤上,形成了結厚,并且逐步增厚。

表2 邯鋼老區燒結機情況

| 燒結機臺數 | 面積 | 設計產能 | 欄板高度 | 噸礦風量 | 是否自動配料 | 是否自動加水 | 環冷余熱發電 |

1#400m2 | 1臺 | 400 m2 | 400萬噸 | 600mm | 5236 | 自動 | 是 | 無 |

2#435m2 | 1臺 | 435 m2 | 450萬噸 | 720mm | 4582 | 自動 | 是 | 有 |

2#435m2 | 1臺 | 435m2 | 450萬噸 | 720mm | 4582 | 自動 | 是 | 有 |

表3 邯鋼老區燒結混勻料情況

| 有無混勻料場 | 混勻方式 | 料條數 | 混勻料倉配置 | 最大堆料 | 混料及儲料能力 |

一料場 | 有 | 人字 | 2條 | 14個 | 9萬噸 | 36萬噸 |

三料場 | 有 | 人字 | 2條 | 10個 | 6.5/8萬噸 | 26萬噸 |

3.3 連續虧料線和邊緣氣流

五高爐2016年 12月份五高爐休風3次, 2017年1月份休風5次,且長時間處于限產狀態,休風率、慢風率高, 休風后的虧料線操作是爐墻結厚前期因素。進入2017年后由于連續的休復風,高爐爐缸工作已經出現了問題,2月分后堿金屬和鋅含量嚴重超標導致焦炭異常粉化,高爐管道氣流不斷,特別是邊緣管道明顯,局部壁體溫度最高升高到600℃以上,冷卻壁表面溫度高達900℃以上,冷卻壁表面出現粘結現象。

4 結厚的處理

兩次結厚處理采取方式不一樣,第一次結厚2017年2月18日出現結厚現象后,分析原因后采取降低入爐料堿金屬及鋅負荷、減少入爐含粉多爐料、調整料制發展邊緣氣流、冷卻制度上控制結厚部位水量、控氧逐步加風增加頂溫、采取排堿措施的熱制度和造渣制度,通過12天的生產后結厚消除,恢復正常生產;3月14日由于又大量配吃前期儲存燒結礦和球團礦,堿金屬又大量超出標準,再次結厚,同樣采取降低入爐料堿金屬及鋅負荷、調整料制發展邊緣氣流、冷卻制度上控制結厚部位水量、控氧逐步加風增加頂溫、采取排堿措施的熱制度和造渣制度等措施,控制住了結厚,但沒有像預期15天處理掉結厚,29日果斷采取休風降料線處理,通過整體計算結厚部位和厚度,將料面降到4m就能夠實現結厚部位的脫落,休風后料線4.2m,整個結厚部位脫落。

4.1 入爐料堿金屬、鋅負荷的降低及控制標準的制定

自2017年3月底經過對有害元素的排查,對燒結混勻料配加的除塵灰和瓦斯灰采取停止配吃和后期逐步緩加的措施,高爐爐料、原燃料和混勻料控制標準見表4、5、6

表4 高爐有害元素負荷控制標準

項目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

單位 | Kg/tFe | Kg/tFe | % | Kg/tFe | Kg/tFe |

2000m3高爐 | ≤3.7 | ≤0.35 | ≤16.5 | ≤3.5 | ≤4.5 |

表5高爐原燃料有害元素控制標準

項目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

單位 | % | % | % | % | % |

400m2燒結礦 | ≤0.15 | ≤0.015 | ≤2.0 | ≤0.15 | ≤0.03 |

435m2燒結礦 | ≤0.15 | ≤0.015 | ≤2.0 | ≤0.15 | ≤0.03 |

球團礦 | ≤0.20 | ≤0.015 | ≤1.4 | ≤0.25 | ≤0.015 |

塊礦 | ≤0.15 | ≤0.01 | ≤1.4 | ≤0.10 | ≤0.03 |

焦炭 | ≤0.20 | ≤0.01 | ≤4.5 | ≤0.20 | ≤0.90 |

煤粉 | ≤0.20 | ≤0.01 | ≤3.0 | ≤0.15 | ≤0.50 |

表6 混勻料有害元素控制標準

項目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

單位 | % | % | % | % | % |

400混勻料 | ≤0.12 | ≤0.015 | ≤1.7 | ≤0.12 | ≤0.04 |

435混勻料 | ≤0.12 | ≤0.015 | ≤1.7 | ≤0.12 | ≤0.04 |

4.2 操作制度

4.2.1 裝料制度的調整

由于高爐結厚高爐一直偏尺,兩個機械探尺間最多偏尺2m多,期初想采用深探尺作為標準放料,但效果不佳,偏尺越來越多,邊緣氣流難穩定;后固定時間周期放料,效果也不理想,隨即將料線定到結厚部位的最高部位,以1.2m料線為基準放料,探尺偏尺基本穩定,邊緣氣流逐步穩定;裝料制度上采用疏松邊緣料制,邊緣錯角位增加焦炭,采用料制見表7;

表7 高爐料制焦炭布料變化情況

角位 | 10 | 9 | 8 | 7 | 6 | 5 | 4 |

C | 0 | 2 | 2 | 2 | 2 | 2 | 3.5 |

C | 3 | 2 | 2 | 2 | 2 | 2 | 3.5 |

4.2.2 冷卻制度

由于結厚部位北半部比較嚴重,特別是高爐壁體溫度整體下降,水溫差下降到1.5℃以下,高爐將北半部冷卻壁由1組20根到4組1根供水控制,控制幅度1/3,軟水供水溫度由32℃提高到38℃,控水按階段性孔,基本上要求控水24h,然后正常供水24h。

4.2.3熱制度和造渣制度

由于壁體結厚和堿金屬負荷較高,為保證高爐正常生產,高爐采用增加錳礦提高鐵水流動性,將高爐爐溫鐵中【Si】由0.35-0.4%調整到0.2-0.3%,高爐爐渣堿度由1.27調整到1.2,降球團配比由7%降低到2%,增加硅石使用,提高堿金屬排出。

4.2.4 送風制度

由于爐墻有結厚,高爐對煤氣量敏感性較強,因此高爐將風量由4300m3/min降低到4150m3/min,氧量由2000 m3/h增加到5000m3/h,一方面保證正常的冶煉強度,另外富氧后對邊緣氣流由一定的發展作用。

4.3 結厚消除

經過近半個月的措施實施后,高爐3月29日4:35分壁體結厚脫落,隨即將控制參數恢復的正常水平,整個過程中一直保持著2.5t/m3.d以上的利用系數,煤比100kg/t鐵,燃料比505 kg/t鐵的良好生產指標,結厚處理后利用系數提高到2.65t/m3.d以上,煤比逐步增加到140kg/t鐵。

結論

1)高爐堿金屬及鋅負荷嚴重超標是高爐結厚最主要的原因;

2)長期配吃落地燒結礦,特別是邊緣氣流發展情況下很容易結厚產生;

3)處理結厚裝料制度上應采取放邊措施、冷卻制度上要控制一定的冷卻強度,熱制度和造渣制度要有一定的排堿能力、送風制度上要保證基本的冶煉強度和保證煤氣的正常通路;

4)處理結厚如出現時間過長,應果斷采取降料面等措施。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁