大型GCr15連鑄坯組織及缺陷的超聲波檢測

來源:2018′第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

大型GCr15連鑄坯組織及缺陷的超聲波檢測張玉亭 趙晗(石鋼京誠裝備技術有限公司營口 115004)摘 要:本文采用UT評估大型軸承鋼連鑄坯的質量。提出組織衰減、表征縮孔及指示性缺陷的數字表…

大型GCr15連鑄坯組織及缺陷的超聲波檢測

張玉亭 趙晗

(石鋼京誠裝備技術有限公司營口 115004)

摘 要:本文采用UT評估大型軸承鋼連鑄坯的質量。提出組織衰減、表征縮孔及指示性缺陷的數字表述等三項指標可作為評判連鑄坯質量的判據。

關鍵詞:UT,連鑄坯, 軸承鋼,質量,超聲探傷

Ultrasonic Test for macrostructure and defect of heavy GCr15 continuously casting blooms

Zhao Han, Zhang Yuting

(SGJC Equipment Development and Manufacturing Co.,Ltd)

Abstract:The quality rating method of bearing steel billet was proposed for UT examination. It was studied for three indications of structure attenuation, the characterization of piper and defective digital representation can be used as the criterions to judge the blooms quality level

Keywords:UT, Continuous casting billet, bearing steel, Quality level

隨著國內工業的發展,軸承鋼需求量日益增加。軸承鋼連鑄坯(≥Ф600mm)的組織與缺陷對最終產品質量有相關影響。因此,提高軸承鋼的質量的研究對于企業的發展,滿足市場需求起著重要的作用[1-4]。

常規的連鑄坯的宏觀檢查雖然能直觀地觀察到偏析,疏松、縮孔等缺陷;但其單一橫截面的檢測不易對整體質量進行準確的評估。相對于裝備制造行業而言,對連鑄坯進行檢查,以便較早除去對后面工序無價值的不合格品,可以改善制造方法和作業方法以及提高效率。

本文采用檢測連鑄坯的超聲波組織衰減及其孔洞式缺陷。并試圖制定一個適用于對生產具有參考意義的方法。

1 大型連鑄坯檢測依據1.1 GCr15低倍組織的特點

GCr15軸承鋼是一種典型的高碳特殊鋼。其低倍組織有兩個顯著地特點:(1)凝固組織與宏觀碳偏析關系頗為復雜;(2)由于其高碳、鉻所導致的凝固溫度區較寬,其低倍組織縮孔出現的概率較大。

連鑄坯由外至內,柱狀晶、樹枝晶、和等軸晶組成。外層的超聲波穿透性好于內部等軸晶。鋼錠的結晶由外至內,激冷層-柱狀晶(樹枝晶)-等軸晶(自由晶)。柱狀晶的超聲波的穿透性比等軸晶好。金屬的顯微組織的差異對超聲波衰減有顯著影響。衰減小的具有較細的晶粒而致密。其底波和傷波下降較小。

1.2 UT檢測的目的

UT是用于非破壞性方法把材料中的缺陷作為超聲波能量的變化檢測出來簡潔方法[5-10]。可以直接而客觀地估計:是否存在缺陷,其位置、分布與形狀等。這些推斷必須加上材料的性質、制造的方法等冶金學的統計經驗和知識,而且有時還需要與其它的方法結合使用。

連鑄坯→UT→分選--------(1) 標準以上→后工序→UT→選別

(2) 標準以下→低倍試驗(異常組織偏析,或孔洞式缺陷)→合格(或不合格)→補救(或判廢)。

1.3 UT檢測難點

現場連鑄坯的UT檢測,常采用黑皮探傷。不但其探頭與鋼錠表面的接觸狀況不穩定是無法定量檢測的原因之一,而且其內部缺陷反射波,波高與缺陷的對應關系不確定,因此其缺陷等級無法準確判定。如側面探測大鑄坯的縮孔型缺陷時相當于圓柱性缺陷。而氣泡或夾雜(渣)等缺陷相當于球狀缺陷。圓板形缺陷與其面積成正比,球狀缺陷的反射與其直徑成正比,而圓柱形的反射與其直徑的平方根成正比。

其次,缺陷的傾斜和粗糙度,鑄態材料的內部缺陷表面往往不光滑(縮孔表面粗糙尤甚)。其實際缺陷的反射比之人工缺陷的反射小的多。常導致過小評價缺陷等級的錯誤。缺陷波的指向性。對于聲波垂直入射的任一情況下,缺陷的反射特性因其形狀、大小而有很大的不同。

再次,缺陷的性質。當缺陷與基體的聲阻抗之比非常大時,聲波將在該缺陷表面幾乎完全反射,如鋼材中的裂紋、氣泡等反射。然而非金屬夾雜物密集區產生的缺陷反射波較之裂紋等小的多。對于呈立體分布的非金屬夾雜物,其反射波高與其面積和密集度有關。

此外,小信號疊加反射。一定范圍,雖然單個缺陷的尺寸小于規定的判傷界限,但臨近諸多小缺陷群體信號的疊加則使群體缺陷的檢測成為可能。如:組織反射。鋼的化學成分偏析及組織不均勻可引起超聲波的反射。

總之,超聲波檢測鋼錠、連鑄坯,其內部缺陷性質,大小難于判定。但可以對其組織的聲波衰減,大的孔洞式缺陷給出孰優孰劣的推論。這也是本文的目的。

1.4 UT的質量級別

1.4.1考慮試樣衰減大的分類

缺陷反射波,只用大小進行分類,沒有考慮材料的衰減。如果考慮材料的衰減,需要先制定出被檢材料的底波多次反射的標準次數,然后按比其多或少的材料的多次反射次數。來規定反射波高度的分類范圍。被檢才材料的底波反射次數比標準次數少的是相對衰減大的材料。在顯示屏上就會出現過小的缺陷波。反之,比標準多的材料,衰減小,反射波就過大。需要注意的是底波反射次數少,也可能是存在大的缺陷。

該法是檢測件整體進行質量評價。對被檢查件進行全面掃查。以A型顯示圖形的缺陷反射波高度為橫軸,以產生這一高度反射波的數目為橫軸,進行質量評價[11]。表1。

表1 質量級別(簡稱D型級別)

級別 A B C 多次反射次數 |

N≥n F=a b c N<n F=a-x b-y c-z |

表中n為標準底面多次反射次數,被認為是無缺陷干擾標準底面多次反射次數。a、b、c、x、y、z為適當定出的反射波高。

由表1可知,需先檢測被檢連鑄坯的底面反射次數的標準次數,然后按比它多、或少的底波反射次數,來確定其反射波高度的分類范圍。底波反射次數低于標準次數是衰減大的材料,在顯示屏上就會出現過小的缺陷反射波;反之,比標準多的被測連鑄坯,衰減小,缺陷反射波就會過大。需注意的是:連鑄坯反射次數少,多數存在大的缺陷。

相對于我公司生產的GCr15連鑄坯而言,不進行UT定量檢測其不連續缺陷。其底波反射數與級別(簡稱D級別)的對應關系定義如表2。

表2 組織級別

底波數 5(B5≥5%) 4 3 2 1(B1≥5%) |

級別 1 2 3 4 5 |

如果考慮缺陷波的影響,則需考慮底波與缺陷波的相對值。其缺陷反射波的高度的分類(簡稱Q級別)。該法優點是反射波的數值不受探頭接觸的影響。有時用衰減器以分貝值讀出值兩個反射波高度比,還可以防止儀器差引起的影響。見表3。

表3 缺陷波反射波高度的分類(Q級別)

級別 范圍 |

A F>B B B≥F>50%(滿屏刻度) C 50%≥F>20% D 20%>F a F/B>2 b 2≥F/B>1 c 1≥F/B>0.5 d 0. 5≥F/B |

表3適用于判定檢測件的組織差別。

1.4.2 鑄件的體積虧損缺陷定義

連鑄坯的體積虧損(孔洞式缺陷),均表征為縮孔。簡稱S型缺陷。設定缺陷(縮孔)的分類。見表2.

表2 平行底鋼錠探傷—表征縮孔級別(簡稱S級別)

波形 波高 級別 |

無傷波 穿透性好 縮孔小于一級 有傷波 穿透性好 縮孔2級 有傷波 B1≤50% 縮孔3級 有傷波 B1=0 縮孔4級以上 無傷波 B1≤50% 打磨檢測與反射面 復探 |

1.4.3 橫截面探傷指示性缺陷的數字分類

當連鑄坯的橫截面為冷切面時,當其連鑄坯的長度小于7米時,可采用0.5MHz直探頭檢測其連鑄坯的橫截面。對于Ф650連鑄坯而言,其截面的中心區域無底波反射。可采用移動探頭圓周移動探測,可繪出無底波區域的輪廓。

裂紋,縮孔,白點等缺陷,當其缺陷的形狀相同時,其探傷的圖形也是相同的。為了避免根據探傷圖形定缺陷性質的困惑。本文借用日本的3位數字表述分類。簡稱H3分類。見表3。

表3 探傷波形的數字分類

百位 | 缺陷反射波位置 | 0 無缺陷反射波 1中心有缺陷反射波 2中心以外有缺陷反射波 |

十位 | 缺陷反射波數目 | 0 無缺陷反射波 1有一、二個缺陷反射波 3有三個以上缺陷反射波 |

個位 | 缺陷反射波高度隨探傷位置變化 | 0 無缺陷反射波 1高度差小 2 高度差大 |

2.1 試樣

GCr15,Ф600mm 連鑄坯.徑向與縱向探傷。 A型脈沖探傷儀,型號為HS511。80dB以下的連續可調衰減器誤差≤1%,垂直線性誤差≤5%; 檢測頻率,1MHz; 晶片直徑,¢24mm。

宏觀低倍檢測:采用GB/T226中的電解腐蝕法。

2.2 檢測結果

徑向探傷,缺陷波很強,底波消失。估計為大面積缺陷,如裂紋,夾層等。其取了兩片試片用于低倍試驗。距字端110mm處取第一編號低倍試片,距字端1090mm處取第二個片。

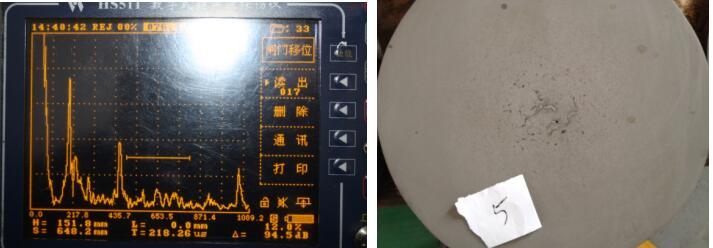

1#片的UT波形與低倍組織對應詳見圖1.

GCr15CMn連鑄坯徑向探傷,發現缺陷波與底波共存。取兩片(4#,5#)做低倍。詳見圖1與圖2。

4#試片缺陷波高80%,底波25%。中心為縮孔。

圖1軸承鋼連鑄坯4#的UT波形(左)與其低倍組織(右)

5#UT波型圖為,缺陷波高80%,底波高40%。

圖2 5#連鑄坯UT波形(左)與其低倍組織(右)

評級:

D型衰減組織5級(底波多次反射次數法)

Q型衰減組織:1# A-a級;2#A-a(反射波高度的分類)

S型表征缺陷(表征縮孔):1#,3.5級,2#,3級(表征縮孔級別)

詳見表4.

表4 Ф600mmGCr15連鑄坯的質量級別

試樣號 (中心)缺陷波 底波 D型衰減 Q型衰減 S型缺陷 |

4# 80%, 25%。 5級 A-a 3.5 5# 80%, 40%。 5級 A-b 3 |

3 討論

軸承鋼連鑄坯的最大問題是連鑄坯的中心部分的質量,鑄坯斷面越大,中心的碳偏,縮孔越嚴重。采用強冷工藝可以獲得發達的柱狀晶組織,但由于選分結晶而導致嚴重的中心碳偏析,加寬了鋼液的凝固溫度范圍,形成縮松等缺陷。即形成所謂的中心晶間裂紋。而采用弱的冷卻速度形成粗大等軸晶和嚴重的縮孔。同樣導致嚴重的碳偏析。只有首先獲得合理的凝固組織,才能得到較輕的宏觀偏析。

連鑄坯的邊緣部分(柱狀晶區)致密度和均勻性都好于中心部位(等軸晶區),文獻報道軸承鋼連鑄坯邊部致密度達到0.8~0.85。中心達到0.5~0.7。即相應的柱狀晶區致密度高于等軸晶區。其致密的柱狀晶區的超聲波穿透性比等軸晶區的穿透性要好。因此測定中心區域的組織衰減,比較不同工藝制度生產的連鑄坯,或檢查不同連鑄坯的組織衰減的差別,顯然具有質量評價的意義。

圖1與圖2兩只試片的低倍組織近乎相同,但其UT檢測卻有差別。二試樣的缺陷波幾近相同,但其底波反射卻存在差別。超聲波的波長與晶粒直徑D有一定的對應關系,當其比值小于70時,隨著 值的減小,超聲波的衰減急劇增大。顯然其底波較低的試片的組織衰減較為嚴重。

值的減小,超聲波的衰減急劇增大。顯然其底波較低的試片的組織衰減較為嚴重。

采用UT檢測連鑄坯所獲得的信息對于了解缺陷是相當定性的。UT結果的本身的等級分類,即探傷結果的評價基準不一定是缺陷本身的分級;也不是材料可否使用的基準,而是缺陷的有害性的評價基準。

今后,隨著UT信息量的增加,以加深對軸承鋼連鑄坯缺陷性質的認識,應力求UT結果的分級與缺陷的分級由表征與實際統一起來。在此基礎上定出有害性的評價標準,進而制定出檢測件是否合格的評判標準。

參考文獻

[1] 沈峰等. 軸承鋼連鑄大方坯偏析和致密度的分析 材料研究,2009年增刊.p538-541

[2] 祝宜明. 張文基等軸承鋼連鑄中心碳偏析的探討 連鑄,2001.1 p34-36

[3] 劉興洪. 繆新德等 興澄特鋼煉鋼連鑄GCr15鋼生產過程質量控制 2008年特鋼年會論文集

[4] 劉憲民. 成國光郝增林 GCr15軸承鋼小方坯連鑄低倍缺陷分析與控制 2006,1(151). P39-40.[5] ASTM A 609 Standard Practice for Casting, Carbon, Low-Alloy and Martensitic Stainless Steel, Ultrasonic Examination Thereof

[6] ASTM A217 Specification for Steel Castings, Martensitic Stainless and Alloy, for Pressure-containing Parts, Suitable for High-Temperature Service

[7] ASTM E317 Practice for Evaluating Performance Characteristics Systems Without the Use of Electronic Measurement Instruments

[8] GB/T7233-1987 鑄件超聲探傷標準

[9] GB/T 1503-2008 鑄鋼軋輥

[10] GB/T 7233.1-2009(部分替代GB/T 7233-1987) 超聲檢測第一部分:一般用途鑄鋼件

[11] 李靖等校譯.超聲探傷法,廣東科技出版社,1981.

[12] 吳楠,基于小波變換的低碳鋼連鑄坯超聲探傷,聲學技術,2006 25(4),p299-303

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁