316LN超低碳控氮不銹鋼冶煉技術

來源:2018′第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

316LN超低碳控氮不銹鋼冶煉技術祁一星 薛良良 張艷召 吳前鋒(中信重工機械股份有限公司)摘 要:本文對VOD過程的重要參數和氮合金化過程控制要點等問題進行了討論,采用30tEBT+40tLF+VO…

316LN超低碳控氮不銹鋼冶煉技術

祁一星 薛良良 張艷召 吳前鋒

(中信重工機械股份有限公司)

摘 要:本文對VOD過程的重要參數和氮合金化過程控制要點等問題進行了討論,采用30tEBT+40tLF+VOD+底吹氮氣&氮化鉻調氮+Ar氣保護澆注的工藝生產316LN超低碳控氮不銹鋼,取得良好效果,成分達到標準,并且產品的各項性能均滿足技術要求。

關鍵詞:超低碳;VOD精煉;參數控制;氮含量

316LN ultra-low carbon nitrogen control

stainless steel smelting technology

Qi Yixing,Xue Liangliang,Zhang Yanzhao,Wu Qianfeng

(CITIC Heavy Industries CO.,LTD,Luoyang 471003)

Abstract:The important parameters of the VOD process and the control points of the nitrogen alloying process are discussed in this paper.The 316LN ultra-low carbon oxygen-containing stainless steel was produced using the 30t EBT+40t LF+bottom-blown nitrogen and chromium nitride nitrogen-adjusted+Ar gas protection casting process.Good results were achieved,the composition reached the standard. And the performance indicators all meet the technological requirements.

Key words:Ultra-low carbon; VOD refining; Parameter control;Nitrogen Alloying

1 前言

316LN超低碳控氮奧氏體不銹鋼中含有大量的Ni和Cr,使鋼在室溫下呈奧氏體狀態,具有優異的力學性能和良好的耐蝕性,在氧化性和還原性介質中耐蝕性均較好,被廣泛應用于石油化工、航海等領域,同時也作為第三代核電站(AP1000)的主管道用鋼。

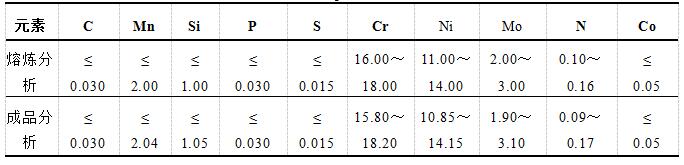

316LN的化學成分和機械性能要求分別見表1和表2。

表1 316LN鋼的化學成分(%)

Table 1 Chemical composition of 316LN steel

表2 316LN鋼的機械性能

Table 2 Mechanical properties of 316LN steel

試驗溫度 | 延伸強度 Rp0.2(Mpa) | 抗拉強度 Rm(Mpa) | 斷后伸長率A(%) | 斷面收縮率Z(%) |

室溫 | ≥205 | ≥515 | ≥30 | ≥50 |

350℃ | ≥120 | ≥430 | 提供數據 | 提供數據 |

2 316LN不銹鋼超低碳控制技術和控氮技術

316LN屬于超低碳控氮奧氏體不銹鋼,鋼中碳含量≤0.03%,氮含量0.10-0.16%,采用常規EBT初煉+LF精煉的工藝無法進行生產,需要采用VOD工藝,在真空狀態下利用超音速拉瓦爾氧槍向鋼水中吹入氧氣,發生C-O反應,降低鋼中碳含量。

2.1 超低碳控制技術

(1)脫碳反應熱力學

VOD吹氧脫碳過程中碳氧反應冶金的熱力學規律[1],[C]+[O]=CO↑。上式的平衡常數為:

式中K——鋼液碳氧反應的平衡常數;a[C]、a[O]——鋼液中C、O的活度/%;PCO——真空中CO的分壓/%;T——鋼液絕對溫度/K。

由上式可知,為提高反應平衡常數,可采取以下措施:

①提高鋼水溫度。隨著吹煉前鋼水溫度的升高,鋼中的碳含量降低。但開吹前鋼水的溫度也不宜過高,溫度過高會造成耐火材料熔損。

②降低CO分壓。在溫度一定的條件下,對高鉻鋼水進行脫碳,CO分壓PCO越低,鋼水中碳含量也越低。為了降低CO分壓,必須保證鋼水表面盡可能無渣或者少渣。

(2)脫碳反應動力學

當鋼中碳含量低于臨界量時,繼續高強度吹氧,脫碳速度降低,同時鉻的氧化加劇。因此,吹氧終點碳的控制是整個VOD精煉過程的關鍵。在低碳區脫碳的限制環節為碳在鋼水中的傳質,不取決于供氧強度。為了加速低碳區脫碳,應當采取以下措施:

①加強對鋼水的攪拌,以增大反應界面積和擴散速度。

②提高真空度,降低臨界含碳量。從鋼包底部吹入氬氣強烈攪拌可以促使碳優先去除。同時,停氧后進一步提高真空度(≤67Pa),C-O反應靠吹入高強度的氬氣驅動,可進一步降低鋼水終點碳含量。

2.2 控氮技術

316LN不銹鋼中的N含量在0.10-0.16%,而通常冶煉澆注的鋼錠中N含量在0.010%左右,要增加鋼中氮含量,主要采用兩種途徑:①通過氣體-熔體界面反應,將氮氣分子分解成熔體可以吸收的原子形態的氮;②通過向熔體中加入含氮合金進行成分調整。由于氮化合金價格昂貴,利用資源豐富且廉價的氮氣作原料,通過前期向鋼液吹氮,后期補加氮化合金的方法進行氮的合金化,可大幅度降低含氮鋼生產成本。

溫度、氮分壓、鋼液的化學成分均影響氮在不銹鋼液中溶解度。在大氣中冶煉氮分壓是恒定不變的,因此氮在不銹鋼液中的溶解度除與鋼液溫度有關外,還與鋼液的化學成分有很大的關系。氮與大部分合金元素都可形成氮化物,鋼液中的Cr、Mn等合金元素可提高氮的溶解度,所以隨著Cr、Mn等元素含量的增加,氮的溶解度也增加;在高鉻鋼中,氮在鋼液中的溶解度隨溫度升高而降低[2]。因此避免鋼液溫度過高,有利于穩定和提高氮的溶解度。

3 冶煉過程

3.1 冶煉工藝流程

電爐冶煉 LF精煉

LF精煉 倒包除渣

倒包除渣 VOD+VCD

VOD+VCD 微調成分

微調成分 保護澆注

保護澆注

冶煉過程的關鍵環節為:真空吹氧脫碳、精煉還原以及鋼液的氮合金化。

3.2 真空吹氧脫碳和真空碳脫氧

除渣后的鋼包放入VOD真空罐內,開動真空泵抽真空,同時包底吹氬氣攪拌。當真空度達到(10-15kPa)時開始吹氧脫碳,根據氧濃差電勢、CO濃度和廢氣分析結果控制精煉過程如圖1所示。真空吹氧脫碳工藝按現有不銹鋼冶煉設備確定開吹溫度、真空度、氧槍高度、供氧強度、吹氬攪拌強度和真空碳脫氧制度等,具體工藝參數見表3、4。

表3 VOD精煉主要參數

Table 3 Main parameters of VOD refining

真空度 (kPa) | 吹氧槍位 (mm) | 氬氣流量 (L/min) | 氧氣流量 (Nm3/h) | 開吹溫度 (℃) | 吹氧時間 (min) |

10-15 | 1100 | 60 | 500~700 | 1570 | 35 |

表4 VCD精煉主要參數

Table 4 Main parameters of VCD refining

真空度 (Pa) | 氬氣流量 (L/min) | 處理時間 (min) | 高真空保持時間(min) | 破空溫度 (℃) |

≤67 | 120 | 25 | 15 | 1686 |

從圖1可以看出吹煉5分鐘后氧濃差電勢陡然上升至峰值,CO也急劇增加至峰值。當碳含量接近臨界值時,C-O反應趨慢,氧濃差電勢值陡降趨于零位、CO也趨于初始值,標志著在此真空狀態下碳氧反應達到平衡,這時迅速提高真空度,緩吹3-5分鐘后停氧,緩吹過程要適當減少氧氣流量,以免造成大量的鉻燒損。停氧后將真空度提升到67Pa以下,加大氬氣攪拌強度,在高真空的作用下,鋼水中富余氧與碳繼續反應,進行真空碳脫氧。氧電勢值和CO再次迅速升高,當氧電勢值和CO從高峰快速下跌時,說明鋼水中的C-O反應漸漸趨于平衡,表明鋼水中的碳已經降到很低,達到吹煉終點。

圖1 電勢、尾氣溫度、真空度的變化

Fig1 Variation of oxygen potential, off gas temperature and vacuum degree

3.3 精煉還原

脫碳結束后要向鋼水中加入CaO、預熔渣等造渣材料和硅鐵、鋁等還原劑,要保證熔渣的堿度和流動性,使富鉻渣充分還原,進行脫氧和脫硫操作,出鋼前向鋼液中喂入一定量的Si-Ca線,可以使高熔點的Al2O3夾雜轉變為低熔點低密度的鈣鋁酸鹽夾雜,使鋼液脫氧完全且脫氧產物上浮,脫氧劑加入量及脫氧效果如表5所示。

表5 鋼水的脫氧效果

Fig.5 Deoxidation effect of molten steel

鋁加入量(kg/t) | 含量/% | |||||

[Al] | [O] | (Cr2O3) | (FeO) | (CaO) | SiO2 | |

4 | 0.020 | 0.0068 | 4.05 | 0.65 | 38.98 | 20.17 |

3.4 氮合金化控制

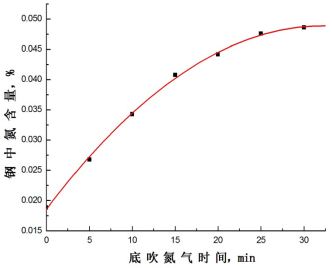

VOD處理過程中,由于真空下,強烈的C-O反應生成CO氣泡,降低了鋼中N的分壓,鋼中的氮含量會明顯降低,VOD終點時N含量為0.0186%。包底吹氬置換為氮氣,鋼液中氮溶解度隨吹氮時間的變化如圖2所示。

從圖2中可以看出:鋼液中氮溶解度隨著吹氮時間的增加而增大,且吹氮約25分鐘時鋼液中的氮溶解度基本達到平衡。吹氮30分鐘,取樣分析鋼中氮含量為0.0483%。鋼水溫度控制在1600℃以下分批加入氮化鉻580kg(氮含量為9.4%),包底轉接氬氣軟吹10 min,取樣分析鋼中氮含量為0.155% , 氮的收得率為71.3%。吹氬氣攪拌一方面為了均勻鋼液的成分,另一方面清除鋼液中游離氮,避免澆注時在鋼錠中形成氣泡。

圖2 鋼液中氮溶解度隨吹氮時間的變化

Fig.2 Changes of nitrogen solubility with the nitrogen blowing time

4 冶金效果

4.1 化學成分

超低碳奧氏體不銹鋼316LN鍛件化學成分見表6。

表6 鍛件化學成分(%)

Table 6 The chemical composition of forging ( % )

鋼號 | C | Si | Mn | P | S | Cr | Ni | Mo | N |

316LN | 0.018 | 0.39 | 1.60 | 0.018 | 0.005 | 17.30 | 12.35 | 2.45 | 0.155 |

4.2 力學性能

超低碳控氮奧氏體不銹鋼封頭鍛件如圖3所示,鍛件經超聲波和液體滲透檢測均滿足技術要求。

固溶熱處理后進行了拉伸試驗,其結果均滿足技術要求,如下表7。

圖3 超低碳不銹鋼鍛件

Fig.3 The forging of ultra-low carbon stainless steel

表7鍛件力學性能

Table 7 Mechanical properties of forging

取樣位置 | 試驗溫度 | Rp0.2 (Mpa) | Rm (Mpa) | A (%) | Z (%) |

水口端 | 26℃ | 288 | 600 | 58 | 79 |

水口端 | 350℃ | 172 | 483 | 48.5 | 76 |

4.3 高倍檢驗

非金屬夾雜物的評級檢驗結果及晶粒度見表8。

表8 非金屬夾雜物評級及晶粒度

Table 8 Non-metallic inclusion and grain size

取樣位置 項目 | 非金屬夾雜物 | 晶粒度 | ||||||||

A | B | C | D | |||||||

粗系 | 細系 | 粗系 | 細系 | 粗系 | 細系 | 粗系 | 細系 | 橫向 | 縱向 | |

水口端 | 0 | 0 | 0 | 0.5 | 0 | 0.5 | 0 | 0.5 | 4.5 | 4.5 |

冒口端 | 0 | 0.5 | 0 | 0.5 | 0 | 0.5 | 0 | 0.5 | 5.0 | 5.0 |

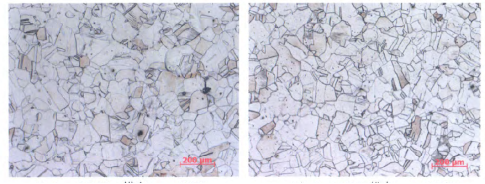

固溶熱處理后鍛件試樣的金相組織見圖4所示,全為奧氏體組織,晶粒度達到4-5級。

圖4 316LN鋼的顯微組織

Fig.4 The microstructure of 316LN steel

5 結論

通過對316LN冶煉工藝技術問題的大量研究,得出結論如下:

( 1)通過合理控制冶煉參數,VOD工藝生產316LN超低碳控氮型不銹鋼取得成功,產品的化學成分及各項性能指標均滿足技術要求。

(2)生產控氮型不銹鋼采用底吹氮氣和氮化鉻調氮的方法,氮的收得率較高且鋼中氮含量穩定。

(3)采用硅鐵、Al以及Si-Ca復合脫氧劑脫氧,造較高堿度的還原渣、氣體保護澆注等措施,鋼的夾雜物能滿足技術要求。

參考文獻

[1] 徐匡迪. 不銹鋼精煉[M]. 上海:上海科學技術出版社. 1985: 41-43

[2] 向大林,王克武,朱孝清,等. Cr18Mn18N護環用鋼電渣重熔技術的開發研究[J]. 上海金屬, 1996, 18 (4)

- 上一篇:唐鋼2號高爐處理爐墻粘結實踐 下一篇:SFC流動性的試驗研究及相圖分析

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁