重型汽車半軸用非調質鋼的應用進展

來源:2018′第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

重型汽車半軸用非調質鋼的應用進展嚴超峰1 包耀宗2 王歡銳3 董立社3 謝 余1 李 棟1 (1. 陜西東銘車輛系統股份有限公司 技術中心,陜西 銅川 727031;2. 鋼鐵研究總院,北京 10…

重型汽車半軸用非調質鋼的應用進展

嚴超峰1 包耀宗2 王歡銳3 董立社3 謝 余1 李 棟1

(1. 陜西東銘車輛系統股份有限公司 技術中心,陜西 銅川 727031;2. 鋼鐵研究總院,北京 100081;3. 陜西漢德車橋有限公司 技術中心,陜西 西安 710201)

摘 要:本文概述了重型汽車半軸用高性能非調質鋼國內外應用現狀。在此基礎上,探討了一種Nb-V-Ti復合微合金化非調質鋼45MnSiVSQ代替42CrMo調質鋼重型汽車半軸綠色節能制造工藝方法,通過該方法的實施,取消了調質熱處理工序,可節約能耗40-50%,還可以降成本10-20%,其技術指標達到國內先進水平,并展望了該非調質鋼在我國汽車行業的應用前景。

關鍵詞:重型汽車;半軸;非調質鋼;綠色節能制造。

Application prospect of microalloyed forging steels for heavy duty truck axle shaft

Yan Chaofeng1,Bao Yaozong2,Wang Huanrui3,Dong Lishe3,Xie Yu1,Li Dong1

(1. Shaanxi Dong Ming vehicle system co. Technology center, Shaanxi Tongchuan 727031, China;

2. Central Iron and Steel Research Institute,Beijing 100081, China;

3. Shaanxi HanDe Axle Co. Innovation center,shannxi,Shaanxi ,Xi 'an 710201, China)

Abstract: This article summarizes the heavy duty truck axle shaft with high-performance microalloyed forging steel application status at home and abroad.On this basis, this paper discusses the compound a Nb,-V- Ti micro alloying microalloyed forging steel 44MnSiV(+ Nb, +Ti ) instead of 42CrMoH quenched and tempered steel heavy manufacturing automotive axle shaft green energy method, the method of implementation, cancelled the tempering heat treatment process, can save 40-50% of energy consumption, can also be 10-20% cost reduction, the technical level can reach and surpass the developed countries in the field of application, and forecasted the microalloyed forging steel in our country automobile industry application prospect.

Key words: Heavy duty truck; Axle shaft; Microalloyed forging steels,;Green energy saving manufacturing.

近年來隨著我國汽車產量和汽車保有量的增加,據不完全統計2016年汽車產量達到2800萬輛(乘用車2400萬輛,商用車400萬輛),連續八年蟬聯全球第一,保有量接近1.94億輛(機動車保有量2.9億輛),其中重卡2016年銷量73萬輛,全國保有量接近650萬輛,按照重卡5-8年的更新周期,每年的更新需求在65-110萬輛,汽車制造能耗也迅速增大,而汽車用非調質鋼的應用可以有效的節能減排,并降低成本。應用非調質鋼可節約零件制造能耗的30-50%,還可以降低成本的10-20%,同時還可以減少調質過程中淬火引起的變形開裂,從而簡化校直工序。2016年我國汽車用鋼約5800萬噸(特鋼超過1500萬噸),其中非調質鋼需求量超400萬噸,實際生產量超過100萬噸,熱鍛用非調質鋼超過20萬噸。(參考文獻[1],數據來源于中汽協網)

非調質鋼是通過微合金化(添加Nb、V、Ti、N、B等)、控軋(鍛)控冷等強韌化方法,取消了調質熱處理,達到或接近調質鋼力學性能的一類優質或特殊質量結構鋼,是非調質中碳微合金結構鋼的簡稱,又稱微合金化鋼,其發展是在20世紀70年代因石油危機的推動發展起來的,主要是簡化工藝取消調質熱處理,降低能耗,并降低制造成本。

非調質鋼由于具有一系列優點,在汽車工業得到廣泛的應用,國外的德國、瑞典和日本對非調鋼的研究與應用比較好,1972年德國THYSSEN公司開發了第一個熱鍛微合金化中碳鋼49MnVS3(鐵素體+珠光體,抗拉強度Rm>850MPa)代替40CrMn調質鋼主要用作奔馳汽車發動機曲軸,大眾公司用27MnSiVS6非調質鋼制造的轎車連桿年產250萬件左右,德國目前汽車行業中曲軸、連桿、前軸、半軸等鍛件70%以上采用非調質鋼制造;瑞典Volvo汽車制造廠每年約消耗3萬噸非調質鋼制造汽車零部件;美國福特、意大利菲亞特及俄羅斯伏爾加汽車都采用非調質鋼來制造曲軸、連桿等零件。在新品種與新技術的開發及推廣方面,近幾年日本占領了世界領先地位,日本目前汽車制造業中90%以上的曲軸、連桿均已采用了非調質鋼制造。

我國于上世紀80年代開始研究非調質鋼,“七五”期間列入國家重點攻關項目,“八五”期間進行了重點推廣應用,“九五”到“十二五”期間主要面向乘用車連桿、曲軸、轉向節、前軸、半軸等非調質鋼進行開發并擴大應用數量和范圍,其抗拉強度Rm在600-900MPa,與國外發達國家相比應用數量,種類及高性能還有較大差距,特別是在重型汽車高性能熱鍛非調鋼的應用領域差距更大。

有鑒于此,本文的主要目的在于探討一種Nb-V-Ti復合微合金化非調質鋼45MnSiVSQ重型汽車半軸的制造工藝方法,以實現我國重型汽車半軸高性能熱鍛非調質鋼的應用。

1 國內外應用現狀

目前非調質鋼已獲得了廣泛的應用,特別是在汽車制造業。德國蒂森公司開發的第一個非調質鋼49MVS3,替代調質鋼被用于大規模生產汽車曲軸,提高了曲軸鍛件的成品率、切削加工性能、疲勞性能、生產效率、降低了制造成本。由于優異的性能和特點,歐美、日本等國家鋼廠均研制了多種非調質鋼并應用于汽車曲軸、連桿、半軸、轉向節、轉向臂等鍛件。近年來日本研究微合金非調質鋼最為活躍,處于世界先進水平,非調質鋼廣泛應用于汽車的底盤件和發動機的曲軸、連桿等鍛件,并在我國申請了多項發明專利,同時對非調質鋼的應用進行擴展,例如軟氮化用非調質鋼以及軟氮化部件(CN201180056073.7),非調質鋼以及非調質鋼部件(CN201280024294.0),非調質鋼棒材(CN201380003849.8),氮碳共滲的曲軸及其制造方法(CN201410178233.0)等。

我國的非調質鋼的應用也有很大的成果,在90年代以來國外開發了強度級別更高的非調質鋼,其強度級別達到950MPa以上,典型的牌號有蒂森公司的MnSiVS系列,C70系列,還有日本新日鐵NQF系列、三菱制鋼VMC系列、大同制鋼UDK系列、神戶制鋼的KNF系列等廣泛應用于汽車前軸、發動機連桿、轉向節、轉向臂,其中神戶制鋼KNF33MKM強度級別達到了1150MPa。

近年來我國國外合作項目及技術引進項目促進了非調質鋼的研發和推廣應用。典型的牌號有F70VS,F38MnVS,F45MnVS,F49MnVS、F12Mn2VBS、F25Mn2CrVS(GB/T16712-2016)等非調質鋼替代45、40Cr、42CrMo調質鋼被廣泛用于制造汽車發動機曲軸、連桿、前軸、轉向節、轉向臂、半軸、傳動軸、軸叉等零件。汽車企業、鋼鐵企業在鋼鐵研究院等科研機構的推動下研發的直接切削用非調質鋼SG420X系列廣泛應用于注塑機拉桿、風機軸,HL610,HL740用于油缸活塞桿等;鍛造用非調質鋼C70S6、38MnVS6、38MnSiVS6、C38MnVNS5、C38N、C38N2、36MnVS4、38MnSiVS4、46MnVS5、一汽FAS系列等廣泛應用于汽車發動機曲軸、連桿、前軸、轉向節、半軸、輪轂等。

文獻[2]汽車后橋半軸高性能非調質鋼的開發及應用研究結果表明,該鋼FAS2340(代替42CrMo)抗拉強度可達840-900MPa,在鍛造花鍵和法蘭盤過渡區晶粒度2-3級,不能滿足集團公司引進國外某公司半軸用非調質鋼技術條件抗拉強度950-1100MPa,晶粒度不低于4級的技術要求,鑒于此我公司在北京鋼鐵研究院的協助下,聯合江蘇淮鋼、西寧特鋼等國內知名特鋼企業研發了45MnSiVSQ鋼并進行了試驗研究及產品應用,其抗拉強度大于950MPa,晶粒度達到5-8級,制成的半軸產品進行了靜扭強度試驗達到了56000N.m的水平。

2 Nb-V-Ti復合微合金化非調質鋼45MnSiVSQ重型汽車半軸的制造工藝

2.1 半軸用非調質鋼45MnSiVSQ冶煉和檢驗

新開發的45MnSiVSQ鋼的工業化冶煉在西寧特鋼進行實驗研究并在江蘇沙鋼集團淮鋼特鋼有限公司進行了工業冶煉應用。實驗研究采用感應爐冶煉860kg鋼錠一支鍛制成φ45和φ60規格并進行檢驗,表1為實驗材化學成分檢驗結果。

表1 實驗材料的化學成分 (質量分數,%)

規格 | C | Si | Mn | P | S | Cr | Ni | Mo |

Φ45 | 0.45 | 0.56 | 1.26 | 0.020 | 0.005 | 0.26 | 0.16 | 0.04 |

Φ60 | 0.46 | 0.56 | 1.26 | 0.019 | 0.004 | 0.26 | 0.16 | 0.04 |

規格 | Al | V | Nb | Ti | N | H | O | Fe |

Φ45 | 0.020 | 0.12 | 0.020 | 0.022 | 144ppm | 1.06ppm | 19ppm | Bak |

Φ60 | 0.020 | 0.12 | 0.018 | 0.014 | 144ppm | 1.06ppm | 19ppm | Bak |

表2為實驗材料低倍組織檢驗結果按GB/T226進行檢驗并按GB/T1979進行評級,從腐蝕后的低倍組織來看,未發現縮孔、氣泡、裂紋、夾雜、翻皮和白點等缺陷。

表2 實驗材料的低倍組織(級別,級)

規格 | 中心疏松 | 一般疏松 | 偏析 | 其他偏析 |

Φ45 | 1 | 1 | 1 | 無 |

Φ60 | 1 | 1 | 1 | 無 |

表3 實驗材料的非金屬夾雜物(級別,級)

規格 | A粗 | A細 | B粗 | B細 | C粗 | C細 | D粗 | D細 |

Φ45 | 0 | 0.5 | 1.0 | 0 | 0 | 0 | 0 | 0 |

Φ60 | 0 | 0.5 | 1.0 | 0 | 0 | 0 | 0 | 0 |

表4為實驗材料機械性能檢驗結果按GB/T2975,GB/T228和GB/T229進行取樣檢測

表4 實驗材料的機械性能

規格 | 抗拉強度 Rm/MPa | 屈服強度Rel/MPa | 延伸率A/% | 斷面收縮率/Z% | 硬度 /HB | 熱處理 工藝 | 取樣 位置 |

Φ45 | 1057 | 774 | - | - | 331 | 鍛材 | 1/2R |

935 | 628 | 20 | 46 | 266 | 920℃正火 | 1/2R | |

904 | 606 | 21 | 59 | 163 | 880℃正火 | 1/2R | |

Φ60 | 1063 | 746 | 10 | 14 | 283 | 1200℃正火 | 1/2R |

表5為實驗材料端淬檢驗結果按GB/T225進行檢測,鋼材經880℃正火,端淬溫度850℃。

表5 實驗材料的端淬試驗(硬度,HRC)

規格 | mm | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 |

Φ45 | 硬度 | 55 | - | 54 | - | 49.5 | - | - | 40 | 35 |

Φ60 | 硬度 | 59 | 58 | 57 | 55 | 52.5 | 49 | 45 | 42.5 | 37.5 |

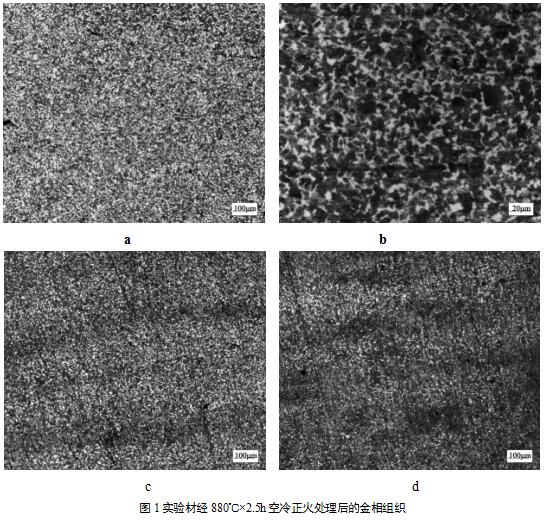

圖1(a、b、c、d)為實驗材φ60規格經880℃×2.5h正火金相組織,組織組成物為鐵素體(含量31-34%)+珠光體,組織均勻分布,晶粒度8級,帶狀組織1級。

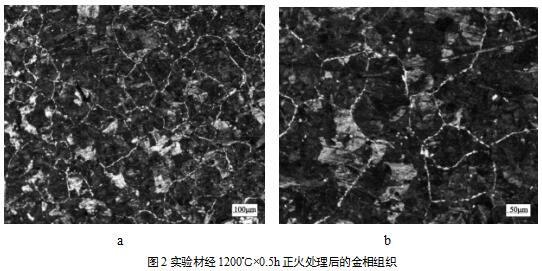

圖2(a、b)為實驗材φ60規格經1200℃×0.5h正火金相組織,組織組成物為珠光體+鐵素體,塊狀鐵素體不均勻分布,晶粒度2級,晶粒明顯粗化。

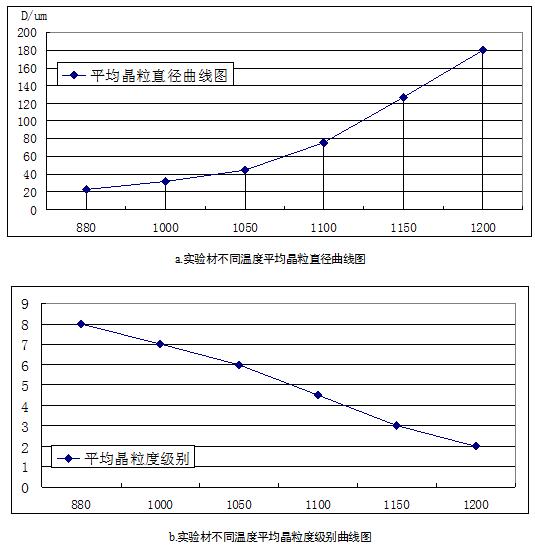

圖3(a、b、c、d)為實驗材進行晶粒粗化試驗,鋼材經加熱保溫0.5h空冷后進行進行晶粒度檢測,該鋼加熱至1100℃后,晶粒開始明顯粗化,平均晶粒度在4級時加熱溫度約為1120℃,因此要保證該半軸鍛壓成型過程中未發生形變的過渡區晶粒在4級以上,其鍛造溫度不易超過1120℃。

2.2 工藝試驗

因鍛造加熱溫度會影響半軸毛坯的成型、晶粒度和彌散相的析出,所以對鍛造加熱溫度進行控制1100℃-1150℃,試驗材為江蘇沙鋼集團淮鋼特鋼有限公司進行工業冶煉經轉爐→LF精煉→RH真空脫氣→連鑄→控軋控冷,制成φ60規格200t,表6為試驗材化學成分檢驗結果。

表6 試驗材料的化學成分 (質量分數,%)

規格 | C | Si | Mn | P | S | Cr | Ni | Mo |

Φ60 | 0.45 | 0.58 | 1.36 | 0.010 | 0.002 | 0.22 | 0.14 | - |

規格 | Al | V | Nb | Ti | N | H | O | Fe |

Φ60 | 0.021 | 0.13 | 0.025 | 0.020 | 157ppm | 1.1ppm | 13ppm | Bak |

表7為試驗材料低倍組織檢驗結果按GB/T226進行檢驗并按GB/T1979進行評級,從腐蝕后的低倍組織來看未發現縮孔、氣泡、裂紋、夾雜、翻皮和白點等缺陷。

表7 試驗材料的低倍組織(級別,級)

規格 | 中心疏松 | 一般疏松 | 偏析 | 其他偏析 |

Φ60 | 1 | 1 | 1 | 無 |

表8為實驗材料非金屬夾雜物檢驗結果按GB/T10561進行檢驗并評級。

表8 試驗材料的非金屬夾雜物(級別,級)

規格 | A粗 | A細 | B粗 | B細 | C粗 | C細 | D粗 | D細 |

Φ60 | 0.5 | 1.5 | 0.5 | 0.5 | 0 | 0 | 1.0 | 1.0 |

表9為實驗材料機械性能檢驗結果按GB/T2975,GB/T228和GB/T229進行取樣檢測

表9 試驗材料的機械性能

規格 | 抗拉強度 Rm/MPa | 屈服強度Rel/MPa | 延伸率A/% | 斷面收縮率/Z% | 硬度 /HB | 熱處理 工藝 | 取樣 位置 |

Φ60 | 1006 | 692 | 19 | 45 | 283 | 軋材 | 1/2R |

931 | 614 | 18 | 41 | 272 | 880℃正火 | 1/2R |

表10為實驗材料端淬檢驗結果按GB/T225進行檢測,鋼材經880℃正火,端淬溫度850℃。

表10 試驗材料的端淬試驗(硬度,HRC)

規格 | mm | 1.5 | 3 | 5 | 7 | 9 | 11 | 13 | 15 | 20 |

Φ60 | 硬度 | - | 57 | - | - | 51.5 | - | - | 44 | - |

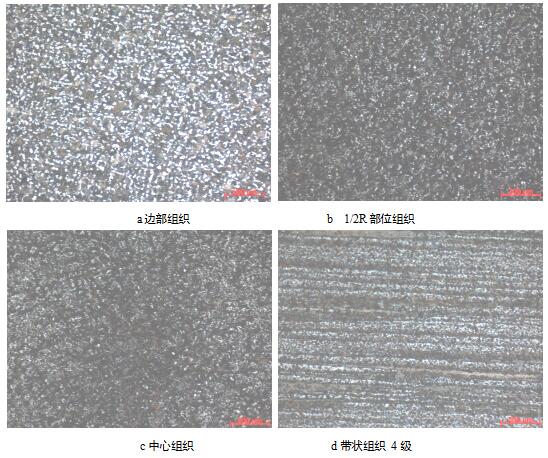

圖4(a、b、c、d)為實驗材規格φ60軋材金相組織,組織組成物為鐵素體+珠光體,晶粒度8級,帶狀組織4級,存在嚴重的組織偏析現象,影響后續半軸產品疲勞壽命。

半軸毛坯經控鍛控冷后進行中頻整體表面感應淬火處理,表11為感應淬火工藝參數,半軸經感應淬火后桿部表面硬度59-61HRC,花鍵表面硬度55-57HRC,經200℃×2h回火后桿部表面硬度57-59HRC,花鍵表面硬度54-56HRC,有效硬化層深度10-13mm。

表11 半軸產品中頻感應淬火工藝參數

規格 | 中頻電壓 /V | 中頻電流/A | 中頻功率/KW | 中頻頻率/Hz | 加熱時間/s | 冷卻時間 /s | 水溶性 淬火介質 |

Φ60 | 583 | 499 | 289 | 2692 |

71.5 |

70 |

型號ZY747 溫度20-40℃ 濃度10-15% |

585 | 548 | 316 | 2726 | ||||

583 | 571 | 331 | 3051 | ||||

580 | 507 | 293 | 3070 | ||||

575 | 614 | 359 | 3002 |

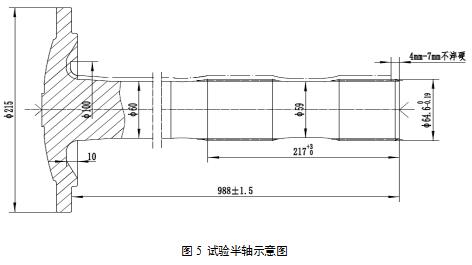

表12為試驗半軸經中頻整體表面感應淬火、回火處理后,以兩端面中心孔定位,用百分表檢測不同部位圓周跳動變形數據。附圖5為該試驗半軸示意圖,與常規42CrMo相比變形較小校直工序簡單效率提升達50%,常規42CrMo經中頻整體表面感應淬火、回火后桿部跳動3-6mm,校直難度較大,效率較低。

表12 試驗半軸不同部位跳動變形情況(跳動,mm)

序號 | 法蘭根部 | 桿部 | 花鍵根部 | 狀態 |

要求 | ≤0.40 | ≤1.5mm | ≤0.15mm |

|

1 | 0.35 | 0.60 | 1.00 | 感應淬火、回火后 |

0.10 | 1.20 | 0.20 | 校直 | |

2 | 0.50 | 1.00 | 1.10 | 感應淬火、回火后 |

0.40 | 1.00 | 0.15 | 校直 | |

3 | 0.25 | 1.50 | 1.50 | 感應淬火、回火后 |

0.10 | 0.40 | 0.20 | 校直 | |

4 | 0.30 | 1.60 | 1.20 | 感應淬火、回火后 |

0.30 | 1.00 | 0.10 | 校直 | |

5 | 0.40 | 1.40 | 1.20 | 感應淬火、回火后 |

0.35 | 1.20 | 0.15 | 校直 | |

6 | 0.20 | 1.50 | 0.10 | 感應淬火、回火后 |

0.20 | 1.50 | 0.10 | 免校直 | |

平均 | 0.33 | 1.27 | 1.02 | 感應淬火、回火后 |

0.24 | 1.05 | 0.15 | 校直 |

表13為試驗半軸產品進行靜扭強度試驗,試驗按QC/T293,QC/T294標準執行,試驗Mj=24000N.m,試驗頻率1.5Hz,靜扭后備系數>1.8,對靜扭試驗失效件2失效位置進行理化分析,表面馬氏體按JB/T9204進行評級為6級,心部鐵素體晶粒度按GB/T6394進行評級5-8級,斷口部位表面硬度56.5HRC,心部硬度297HBW5/750,有效硬化層深度DS(450HV1)=12.4mm。

表13 試驗半軸產品靜扭試驗數據

序號 | 角速度/°/min | 破壞扭矩 /N.m | 扭轉角/° | 后備系數 /k | 斷裂失效位置 |

1 | 72 | 56117 | 192.3 | 2.34 | 花鍵與桿過渡部位 |

2 | 72 | 55609 | 180.2 | 2.32 | 花鍵與桿過渡部位 |

表14為試驗半軸產品靜扭試驗斷口部位有效硬化層內硬度梯度數據,符合產品技術要求表面硬度54-58HRC,心部硬度不低于28HRC。

表14 試驗半軸產品靜扭試驗斷裂部位有效硬化層硬度梯度數據

距離/mm | 表面 | 4 | 6.3 | 8.5 | 10.2 | 10.5 | 12.8 | 14.1 |

硬度/HRC | 56.5 | 54.5 | 54 | 52 | 49.8 | 49.0 | 48.2 | 32.5 |

對試驗半軸產品靜扭試驗斷口部位形貌進行掃描電鏡分析,圖6(a、b、c)為斷口形貌,裂源部位無明顯的鋼材冶煉和鍛造缺陷。

2.3 結論

通過一種Nb-V-Ti復合微合金化非調質鋼45MnSiVSQ(代替42CrMo)的實驗研究及工業生產應用于重型汽車半軸綠色節能制造工藝的實施,取消了半軸調質熱處理工序,可節約該半軸制造能耗的40-50%,還可以降成本10-20%,其技術指標達到國內先進水平。

3 展望

隨著國家供給側結構改革,鋼鐵行業去產能政策的實施,國內汽車用鋼價格受市場經濟影響大幅上漲,各汽車企業對零部件低成本化的要求不斷提高,在這方面對非調質鋼有很大的期待。為進一步實現汽車零部件的低成本化,除了非調質鋼材料的開發,汽車制造工藝創新改進也很重要,通過汽車制造企業、鋼鐵企業和科研院所的攜手合作,可以預期非調質鋼將會得到更大的發展。

目前,我國高強度(抗拉強度大于950MPa級)非調質鋼應用量遠比不上歐洲和日本,因而未來還有很大的發展空間。我們公司在北京鋼鐵研究院的協助下聯合國內知名特鋼企業組成非調質鋼研發團隊,對標歐美MnSiVS系列非調質鋼,開發了大桿徑軸類用高強度中碳非調質鋼45MnSiVSQ(代替42CrMo),其技術指標已達到國內領先水平,與FAS2340比較主要解決的問題有:1)非調質鋼強度提升和晶粒粗化的問題。首先是研究了鋼材成分設計微合金元素的含量配比及冶煉添加方式不同對非調質鋼性能的影響。其次是冶煉過程中非金屬夾雜物的控制。再就是受控軋(鍛)控冷裝備影響,非調質鋼的性能主要是通過前期的冶煉控制和后期的大的壓縮比及低溫軋制以確保其優異的性能。2)價格較貴。目前市場上非調質鋼的價格已遠遠超出調質鋼的價格,阻礙了非調質鋼的市場應用拓展,通過汽車企業、鋼鐵企業和科研院所聯合研發形成戰略合作關系以確保非調質鋼合理的定價。據不完全統計2016年我國特鋼消耗40Cr和42CrMo超過1500萬噸,可以預期該鋼45MnSiVSQ將會得到很大的應用。

參考文獻

[1] 陳蘊博. 馬鳴圖.王國棟,汽車用非調質鋼研究進展[J]: 中國工程科學, 2014. 16(2):4-18.

[2] 應善強..曹正等,汽車后橋半軸用高性能非調質鋼的開發及應用研究[J]: 汽車技術,2009,(5):53-56.

- 上一篇:北營新1爐計劃檢修快速復風操作實踐 下一篇:無煙煤與蘭炭末對燒結影響的分析

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁