電弧爐潔凈化冶煉關(guān)鍵技術(shù)

來(lái)源:2018′第四屆鋼錠與鍛件生產(chǎn)新工藝、新技術(shù)峰會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

電弧爐潔凈化冶煉關(guān)鍵技術(shù)朱榮1,2 魏光升1,2 劉潤(rùn)藻1,2 陳鳳武3 邸權(quán)3(1.北京科技大學(xué)冶金與生態(tài)工程學(xué)院,北京100083;2.北京科技大學(xué)高端金屬材料特種熔煉與制備北京市重點(diǎn)實(shí)驗(yàn)室,北…

電弧爐潔凈化冶煉關(guān)鍵技術(shù)

朱榮1,2 魏光升1,2 劉潤(rùn)藻1,2 陳鳳武3 邸權(quán)3

(1.北京科技大學(xué)冶金與生態(tài)工程學(xué)院,北京100083;2.北京科技大學(xué)高端金屬材料特種熔煉與制備北京市重點(diǎn)實(shí)驗(yàn)室,北京100083;3.唐山首唐寶生功能材料有限公司,河北唐山063100)

摘 要:從電弧爐潔凈化冶煉技術(shù)出發(fā),結(jié)合國(guó)內(nèi)外應(yīng)用及研究現(xiàn)狀,介紹并分析了廢鋼破碎分選、電弧爐煉鋼復(fù)合吹煉、氣-固噴吹、質(zhì)量分析監(jiān)控及成本控制等潔凈化冶煉關(guān)鍵技術(shù)的創(chuàng)新與發(fā)展?fàn)顩r。指出加快電弧爐煉鋼流程技術(shù)創(chuàng)新,特別是潔凈化冶煉技術(shù)的完善與突破,構(gòu)建電弧爐煉鋼流程潔凈化生產(chǎn)平臺(tái),提升電弧爐煉鋼流程產(chǎn)品質(zhì)量和競(jìng)爭(zhēng)力,將是未來(lái)電弧爐煉鋼的發(fā)展方向。

關(guān)鍵詞:電弧爐煉鋼;潔凈化;復(fù)合吹煉;氣-固噴吹

Technologies of Purification Production in Electric

Arc Furnace Steelmaking

ZHU Rong 1,2 LIU Runzao 1,2 WEI Guangsheng 1,2 CHEN Fengwu 3

(1. Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China; 3. Tangshan Shoutang Baosheng functional materials Co. Ltd., Tangshan 063100, China)

Abstract: Based on the application of purification production technologies in electric arc furnace (EAF) steelmaking processes, this article introduced and analyzed the technology developments in high efficiency and purification of EAF steelmaking, such as scrap crushing and sorting, combined blowing, gas-solid injection, quality analysis & cost control.It is indicated that the key to improve product quality and competitiveness of EAF steelmaking is to speed up the technological innovation of purification production and construct the clean production platform for EAF steelmaking processes, which is one of the key development directions of EAF steelmaking in the future.

Key words: EAF steelmaking; Purification; Combined blowing; Gas-solid injection

1前言

電弧爐煉鋼是目前主要煉鋼方法之一,具有流程短、能耗低、碳排少等特點(diǎn)[1,2]。相比于“高爐-轉(zhuǎn)爐”長(zhǎng)流程煉鋼,電弧爐短流程煉鋼以廢鋼為主要原料,具有工序短、投資省、建設(shè)快、節(jié)能環(huán)保等突出優(yōu)勢(shì)[3]。20世紀(jì)90年代以來(lái),我國(guó)在現(xiàn)代電弧爐煉鋼技術(shù)方面取得了長(zhǎng)足的進(jìn)步,基本形成了電弧爐冶煉-爐外精煉-連鑄-連軋的現(xiàn)代化短流程生產(chǎn)體系。然而,就電爐鋼比例而言,2016年電弧爐鋼占全球鋼產(chǎn)量的25%左右,美國(guó)電爐鋼比例高達(dá)67%,而我國(guó)僅為6%左右,與歐、美等發(fā)達(dá)國(guó)家相差甚遠(yuǎn)。“十三五”《鋼鐵工業(yè)調(diào)整升級(jí)規(guī)劃(2016-2020年)》指出:“加快發(fā)展循環(huán)經(jīng)濟(jì),隨著我國(guó)廢鋼資源的積累增加,按照綠色可循環(huán)理念,注重以廢鋼為原料的短流程電爐煉鋼的發(fā)展。”可以預(yù)見(jiàn),隨著我國(guó)廢鋼循環(huán)產(chǎn)業(yè)鏈的完善、廢鋼積蓄量的增加及鋼鐵行業(yè)淘汰落后產(chǎn)能,電弧爐煉鋼產(chǎn)量將穩(wěn)步增長(zhǎng),給我國(guó)電弧爐煉鋼帶來(lái)了新的發(fā)展機(jī)遇。

與國(guó)外電弧爐煉鋼相比,我國(guó)電弧爐一直是特殊鋼的生產(chǎn)主力。隨著國(guó)內(nèi)制造業(yè)對(duì)特殊鋼質(zhì)量要求的日益提高,完善我國(guó)電弧爐煉鋼流程工藝及裝備水平成為目前提升電爐鋼產(chǎn)品質(zhì)量的關(guān)鍵。一方面,由于特殊的爐型結(jié)構(gòu),電弧爐煉鋼熔池?cái)嚢鑿?qiáng)度不足,氧氣利用率低、終渣(FeO)含量高、鋼水過(guò)氧化嚴(yán)重[4];另一方面,電弧爐煉鋼過(guò)程包括殘余元素、P、S、N、H及夾雜物等的去除,涉及整個(gè)工藝流程的匹配與優(yōu)化,是對(duì)電弧爐煉鋼流程冶煉高品質(zhì)鋼技術(shù)的挑戰(zhàn)[5]。國(guó)內(nèi)外研究者對(duì)此展開(kāi)了大量研究工作。從近些年電弧爐煉鋼技術(shù)的發(fā)展中不難發(fā)現(xiàn),電弧爐煉鋼在原有高效節(jié)能冶煉的基礎(chǔ)上,在潔凈化冶煉方面取得了長(zhǎng)足的進(jìn)步,產(chǎn)品質(zhì)量顯著提升,這對(duì)推進(jìn)我國(guó)電弧爐煉鋼流程潔凈化生產(chǎn)平臺(tái)構(gòu)建意義重大。

本文從電弧爐煉鋼流程潔凈化冶煉關(guān)鍵技術(shù)出發(fā),介紹并分析了近年來(lái)電弧爐煉鋼流程潔凈化冶煉技術(shù)的發(fā)展情況及本研究團(tuán)隊(duì)的最新研究成果。

2電弧爐煉鋼流程技術(shù)特點(diǎn)

電弧爐煉鋼經(jīng)歷了幾個(gè)階段的發(fā)展,現(xiàn)已逐步建立起現(xiàn)代化的電弧爐煉鋼體系。在電弧爐煉鋼的發(fā)展過(guò)程中,電弧爐煉鋼流程核心工藝包括原料及能源結(jié)構(gòu)、鋼液純凈度、鋼中夾雜物、成分控制、生產(chǎn)效率、余熱利用及低成本生產(chǎn)等技術(shù)理念也在不斷變化。表1列舉出傳統(tǒng)與現(xiàn)代電弧爐煉鋼工藝的對(duì)比情況。

表1傳統(tǒng)電弧爐煉鋼工藝與現(xiàn)代電弧爐煉鋼工藝對(duì)比

核心工藝 | 傳統(tǒng)工藝 | 現(xiàn)代工藝 |

原料結(jié)構(gòu)變化 | 廢鋼+生鐵+DRI | 廢鋼+生鐵+DRI+鐵水+含鐵資源 |

能源結(jié)構(gòu)變化 | 電能為主+輔助化學(xué)能 | 據(jù)原料構(gòu)成調(diào)整能源結(jié)構(gòu) |

提高鋼液純凈度 | 同一反應(yīng)器內(nèi)耦合進(jìn)行 | 按反應(yīng)規(guī)律分工位進(jìn)行,精煉采用LF、VD、RH不同組合方式 |

控制鋼中夾雜物 | 出鋼預(yù)脫氧+精煉處理 | 降低鋼水氧化性,采用真空前處理(+LF)及真空后處理 |

成分精準(zhǔn)控制 | 多次取樣分析,靜態(tài)模型 | 冶金過(guò)程數(shù)據(jù)庫(kù) |

提高生產(chǎn)效率 | 擴(kuò)大裝入量,減少留鋼 | 穩(wěn)定生產(chǎn)節(jié)奏,多留鋼 |

余熱利用 | 廢鋼預(yù)熱 | 余熱蒸汽、發(fā)電及蓄能 |

低成本生產(chǎn)技術(shù) | 使用劣質(zhì)原輔料、簡(jiǎn)化工藝流程 | 優(yōu)化爐料結(jié)構(gòu)及單元操作、完善工序組合 |

3電弧爐煉鋼流程潔凈化冶煉關(guān)鍵問(wèn)題

3.1冶煉用原材料

電弧爐煉鋼以廢鋼為主要原料,合金、石灰、增碳劑等為輔助原料[6]。一方面,隨著汽車、機(jī)電、家電等報(bào)廢數(shù)量的不斷增加,社會(huì)回收的廢鋼成分更加混雜,包含黑色金屬、有色金屬、非金屬等。同時(shí),鋼材表面涂層技術(shù)和復(fù)合材料的廣泛應(yīng)用使回收廢鋼帶有Cu、Zn、Pb、Sn、Mo、Ni等有害雜質(zhì)元素,且隨著廢鋼循環(huán)次數(shù)的增加,有害雜質(zhì)元素在廢鋼中不斷富集。另一方面,輔料的使用同樣會(huì)給鋼液帶入有害元素,影響鋼液潔凈度。為盡量降低原材料對(duì)冶煉鋼種帶來(lái)的影響,需根據(jù)不同鋼種對(duì)原材料的使用制定不同的標(biāo)準(zhǔn),分鋼種分級(jí)別進(jìn)行原輔料的定制化選擇。如冶煉優(yōu)質(zhì)合金棒材時(shí),采用鐵水加廢鋼、優(yōu)質(zhì)廢鋼或優(yōu)質(zhì)廢鋼加直接還原鐵為原料;冶煉低硫鋼盡量使用低硫石灰;冶煉低碳鋼選擇低碳輔助原料。

3.2脫磷操作

磷在絕大多數(shù)鋼種中是有害元素,脫磷是電弧爐冶煉的重要任務(wù)之一[7]。近年來(lái),隨著國(guó)民經(jīng)濟(jì)的發(fā)展,對(duì)低磷及超低磷高品質(zhì)特殊鋼需求增加,現(xiàn)有電弧爐煉鋼工藝很難實(shí)現(xiàn)快速低成本脫磷的冶煉要求。其主要原因在于電弧爐煉鋼原料結(jié)構(gòu)復(fù)雜,熔清磷含量波動(dòng)大;全廢鋼冶煉熔清后碳含量低、鋼液粘稠度高,且受電弧爐爐型結(jié)構(gòu)限制,熔池流動(dòng)速度慢,脫磷動(dòng)力學(xué)條件差,冶煉過(guò)程脫磷困難。傳統(tǒng)電弧爐冶煉低磷鋼通常采用多次造渣、流渣操作,冶煉周期長(zhǎng)、渣量大、終渣(FeO)含量高、鋼水過(guò)氧化嚴(yán)重、冶煉成本難以控制。

3.3鋼中氧及夾雜物的控制

電弧爐冶煉終點(diǎn)鋼液氧含量的穩(wěn)定控制是降低鋼中夾雜物的關(guān)鍵。電弧爐煉鋼普遍采用強(qiáng)化供氧操作以加快冶煉節(jié)奏、提高生產(chǎn)效率,但電弧爐煉鋼終點(diǎn)控制不精準(zhǔn),鋼液過(guò)氧化較為嚴(yán)重,碳氧積明顯高于轉(zhuǎn)爐[8]。這不僅導(dǎo)致后期精煉過(guò)程脫氧劑的過(guò)度消耗,同時(shí)使得精煉期夾雜物的產(chǎn)生量顯著增加。為降低終點(diǎn)鋼液氧含量,電弧爐煉鋼主要通過(guò)控制出鋼前吹氧量,同時(shí)噴吹惰性氣體強(qiáng)化攪拌;出鋼時(shí)采用偏心爐底出鋼控制下渣量;出鋼前加入鐵碳鎂球,降低鋼液氧含量。在LF精煉過(guò)程中采用“鋁+復(fù)合脫氧劑”脫氧方式,將Al2O3類夾雜物轉(zhuǎn)化為較大尺寸的易上浮夾雜物進(jìn)而去除;采用雙真空工藝操作,前預(yù)真空輕處理,LF精煉后再真空的處理方式深度去除鋼中活度氧及夾雜物。

3.4鋼中[N]與[H]的控制

在電弧爐采用大功率供電強(qiáng)化廢鋼熔化時(shí),電極放電產(chǎn)生的高溫電弧會(huì)電離附近空氣中N2,致使鋼液吸氮能力大幅增加[9,10];在電弧爐冶煉過(guò)程中,N2有時(shí)會(huì)作為底吹氣體或粉劑噴吹載氣浸入熔池,鋼液進(jìn)一步吸氮。同時(shí),電弧爐冶煉原料中含有水分并接觸空氣,會(huì)造成鋼液中氫含量偏高。然而,電弧爐煉鋼熔清后熔池碳含量偏低,供氧強(qiáng)度不足,冶煉后期脫碳期間熔池內(nèi)產(chǎn)生的CO氣泡數(shù)量少,所以不能有效脫除[N]、[H]。解決此類問(wèn)題的方法主要是通過(guò)廢鋼預(yù)熱的方式脫除水分減少氫元素入爐;調(diào)整爐料結(jié)構(gòu),通過(guò)加入DRI、提高鐵水比等方式提高熔池碳含量[11],在電弧爐冶煉后期進(jìn)行高強(qiáng)度脫碳沸騰操作,以脫除鋼液內(nèi)[N]、[H],再在后續(xù)精煉及澆注過(guò)程中加以保護(hù),控制鋼中[N]、[H]的含量。

4電弧爐潔凈化冶煉技術(shù)創(chuàng)新

4.1廢鋼破碎分選技術(shù)

廢鋼是鋼鐵循環(huán)利用的優(yōu)勢(shì)再生資源[12]。廢鋼的資源化利用在鋼鐵工業(yè)節(jié)能減排、轉(zhuǎn)型升級(jí)方面扮演重要角色。隨著汽車、機(jī)電、家電等報(bào)廢數(shù)量的不斷增加,社會(huì)回收的廢舊金屬成分更加混雜,包含黑色金屬、有色金屬、非金屬等。廢鋼的高效破碎與分選是保證電弧爐煉鋼原料質(zhì)量的前提與關(guān)鍵,對(duì)電弧爐煉鋼實(shí)現(xiàn)潔凈化冶煉至關(guān)重要[13]。

廢鋼鐵破碎分選研究始于上世紀(jì)60年代,最具代表性的是美國(guó)的紐維爾公司和德國(guó)的林德曼公司、亨息爾公司和貝克公司,他們率先推行破碎鋼片(Shred)入爐,在改善回收鋼品質(zhì)、提高經(jīng)濟(jì)效益方面都具有顯著效果。德國(guó)在80年代末推出的廢鋼破碎機(jī)(Shredder)在某些方面已超過(guò)了美國(guó)。圖1為廢鋼破碎分選系統(tǒng)。

廢鋼破碎機(jī)主要有兩種:碎屑機(jī)和破碎機(jī)。碎屑機(jī)用于破碎鋼屑,破碎機(jī)用于破碎大型廢鋼;破碎機(jī)有錘擊式、軋輥式和刀刃式幾種。經(jīng)破碎處理后的廢鋼鐵可很容易地利用干式、濕式或半濕式分選系統(tǒng)將金屬、非金屬,有色金屬、黑色金屬分選回收處理,廢鋼表面的油漆和鍍層均可清除或部分清除[14]。經(jīng)破碎分選后的廢鋼可大大提高原料的潔凈度,為電弧爐煉鋼提供了清潔可靠的原料保障。

4.2電弧爐煉鋼復(fù)合吹煉技術(shù)

傳統(tǒng)電弧爐煉鋼熔池?cái)嚢鑿?qiáng)度弱,抑制了爐內(nèi)物質(zhì)和能量的傳遞;通常采用超高功率供電、高強(qiáng)度化學(xué)能輸入等技術(shù),但沒(méi)有從根本上解決熔池?cái)嚢鑿?qiáng)度不足和物質(zhì)能量傳遞速度慢等問(wèn)題。現(xiàn)代電弧爐煉鋼廣泛采用吹氧工藝以加快冶煉節(jié)奏、降低生產(chǎn)成本,相繼開(kāi)發(fā)出諸如爐壁供氧[15]、爐門供氧[16]、集束射流[17]等強(qiáng)化供氧技術(shù)。為了解決熔池?cái)嚢鑿?qiáng)度不足和物質(zhì)能量傳遞速度慢等問(wèn)題開(kāi)發(fā)了如底吹攪拌[18]、電弧爐煉鋼復(fù)合吹煉[19]等關(guān)鍵技術(shù)。

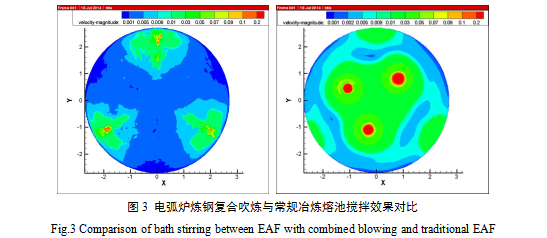

以高效、低耗、節(jié)能、優(yōu)質(zhì)生產(chǎn)為目標(biāo),本研究團(tuán)隊(duì)首次提出并研發(fā)的新一代電弧爐冶煉技術(shù)—“電弧爐煉鋼復(fù)合吹煉技術(shù)”,以集束供氧、同步長(zhǎng)壽底吹攪拌等新技術(shù)為核心,實(shí)現(xiàn)了電弧爐煉鋼供電、供氧及底吹等單元的操作集成,滿足多元爐料條件下的電弧爐煉鋼復(fù)合吹煉的技術(shù)要求[20]。圖2為電弧爐煉鋼復(fù)合吹煉技術(shù)示意圖,圖3為電弧爐煉鋼復(fù)合吹煉與常規(guī)冶煉熔池?cái)嚢栊Ч麑?duì)比。

4.2.1集束模塊化供能技術(shù)

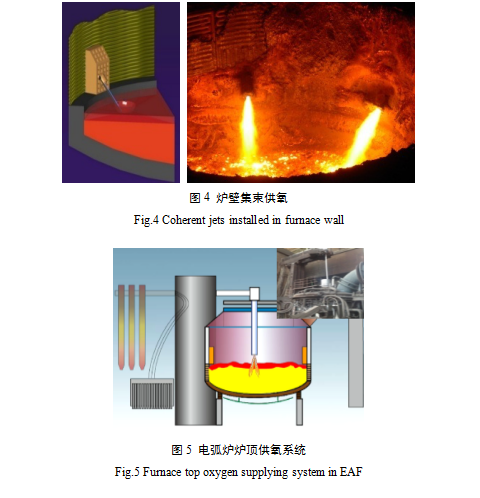

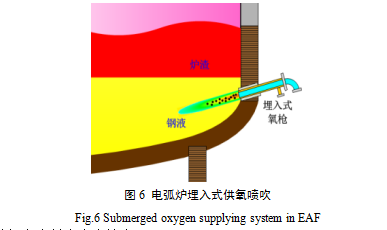

電弧爐集束模塊化供能技術(shù)[21-23],包括爐壁及爐頂集束供氧方式。爐壁集束供氧方式將吹氧和噴粉單元共軸安裝在爐壁的一體化水冷模塊上,具備助熔、脫碳等模式,實(shí)現(xiàn)氣-固混合噴射、氣體粉劑(碳粉、脫磷劑等)噴吹的動(dòng)態(tài)切換,滿足泡沫渣、脫磷及控制鋼水過(guò)氧化等要求,增強(qiáng)了顆粒的動(dòng)能,使氧氣、粉劑高效輸送到渣-鋼反應(yīng)界面,穩(wěn)定泡沫渣,降低冶煉電耗,提高金屬收得率,見(jiàn)圖4。針對(duì)高鐵水比的多元爐料結(jié)構(gòu)冶煉,本研究團(tuán)隊(duì)開(kāi)發(fā)出電弧爐爐頂集束供氧噴吹技術(shù)[24],以加大電弧爐爐內(nèi)供氧強(qiáng)度,強(qiáng)化熔池?cái)嚢瑁?jiàn)圖5。該技術(shù)可進(jìn)行供電與供氧切換,完成脫碳及脫磷等冶煉任務(wù),提高供氧效率,達(dá)到縮短冶煉時(shí)間、降低冶煉電耗等效果。

4.2.2 埋入式供氧噴吹技術(shù)

通過(guò)爐壁多功能集束氧槍向爐內(nèi)噴吹氧氣和燃料,強(qiáng)化冶煉過(guò)程化學(xué)能輸入,是目前最為普遍的電弧爐煉鋼手段。近年來(lái),在開(kāi)發(fā)多功能集束模塊化供能技術(shù)基礎(chǔ)上,為進(jìn)一步提高氧氣利用效率,改善電弧爐熔池冶金反應(yīng)動(dòng)力學(xué)條件,研發(fā)了電弧爐煉鋼埋入式供氧噴吹技術(shù)[25,26],見(jiàn)圖6。該技術(shù)將供氧方式從熔池上方移至鋼液面以下,利用雙流道噴槍將氧氣直接輸入熔池,加快了冶金反應(yīng)速度,使氧氣利用率提高到98%。針對(duì)埋入式噴槍易燒損,氧氣流股沖刷侵蝕爐壁耐材的問(wèn)題,采用環(huán)狀氣旋保護(hù)技術(shù),并通過(guò)中心主射流“保護(hù)-冶煉-出鋼”控制模式,控制侵蝕速度,實(shí)現(xiàn)噴槍壽命與爐齡同步。該技術(shù)顯著提高了鋼液流動(dòng)及化學(xué)反應(yīng)速度,有效控制了鋼液過(guò)氧化,改善了熔池脫磷效率。

4.2.3電弧爐煉鋼安全長(zhǎng)壽底吹技術(shù)

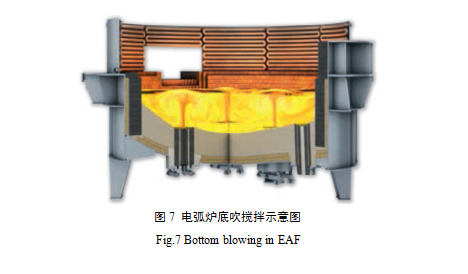

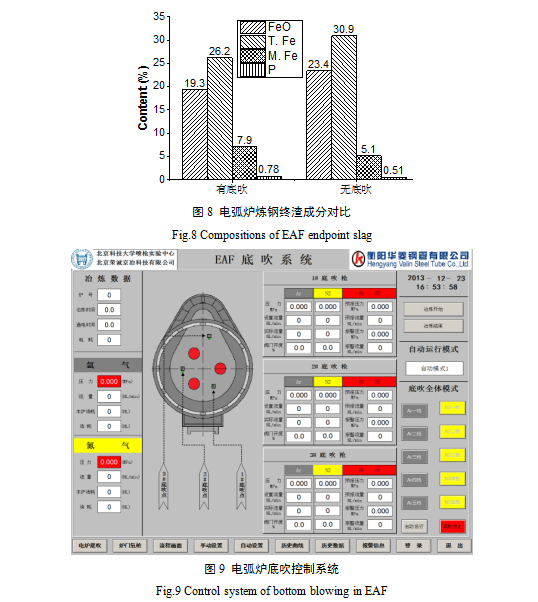

電弧爐煉鋼熔池冶金反應(yīng)動(dòng)力學(xué)條件差,熔池鋼液成分、溫度不均勻,終點(diǎn)氧含量和渣中氧化鐵含量偏高,最終影響冶煉指標(biāo)和鋼液質(zhì)量。開(kāi)發(fā)的電弧爐煉鋼安全長(zhǎng)壽底吹技術(shù)[27,28](見(jiàn)圖7),強(qiáng)化了電弧爐熔池?cái)嚢瑁瑖嶄撗鹾摹撹F料消耗、冶煉終點(diǎn)碳氧積及終渣氧化鐵含量明顯降低,脫磷效率進(jìn)一步提高,冶煉終點(diǎn)鋼液質(zhì)量明顯改善,部分指標(biāo)見(jiàn)圖8。基于非穩(wěn)態(tài)有摩擦加熱管流微分方程組算法,優(yōu)化多孔氣道及透氣孔間隙參數(shù)設(shè)計(jì),制備具有定向多微孔型結(jié)構(gòu)的長(zhǎng)壽命底吹元件,其具備優(yōu)良的透氣、耐高溫、抗熱震、抗沖擊等性能。開(kāi)發(fā)了基于電弧爐冶煉“熔化-脫磷-脫碳-升溫-終點(diǎn)控制”的分段動(dòng)態(tài)底吹工藝模型(圖9),既提高了氣體攪拌效率,又減少了氣液混合脈動(dòng)流體對(duì)底吹元件的機(jī)械沖刷和化學(xué)侵蝕。具有冗余功能的電弧爐底吹全程安全預(yù)警技術(shù)是底吹安全的重要保障,通過(guò)監(jiān)控底吹流量、壓力及溫度,實(shí)現(xiàn)了多點(diǎn)、階梯、分段的全程報(bào)警;并采用弓形防滲透設(shè)計(jì),保證了電弧爐爐底結(jié)構(gòu)安全。工業(yè)實(shí)踐顯示,底吹元件壽命超800爐次,實(shí)現(xiàn)了電弧爐底吹壽命與爐齡同步。

4.3 電弧爐煉鋼氣-固噴吹新技術(shù)

20世紀(jì)80年代,電弧爐煉鋼氣-固噴吹系統(tǒng)裝置還限制在爐門和爐頂,而不能通過(guò)爐壁進(jìn)行噴射。1980年?duì)t門噴粉系統(tǒng)率先在Eschweiler應(yīng)用,之后迅速發(fā)展,在全球40余家鋼鐵企業(yè)得到應(yīng)用;爐頂噴粉系統(tǒng)始于德國(guó)克虜伯鋼鐵公司,20世紀(jì)90年代后期獲得普及;直到1990年,爐壁噴粉系統(tǒng)才在意大利Triest得到應(yīng)用,2000年后應(yīng)用數(shù)量激增,成為最主流的噴粉方式。

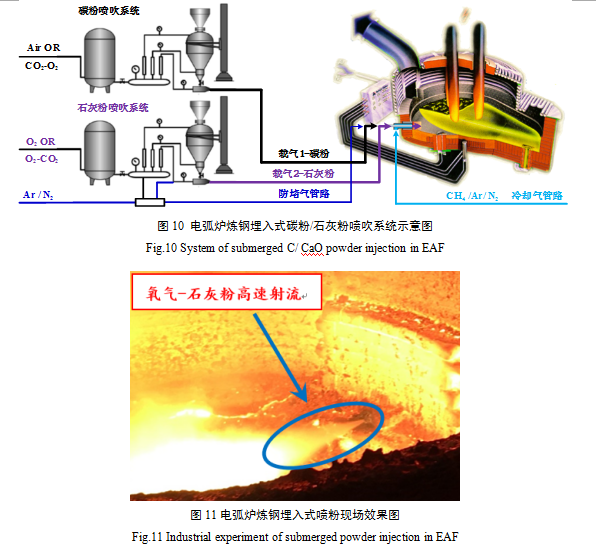

在傳統(tǒng)爐壁噴粉和埋入式供氧噴吹技術(shù)基礎(chǔ)上,本研究團(tuán)隊(duì)提出并開(kāi)發(fā)了電弧爐熔池內(nèi)氣-固噴吹潔凈化冶煉新工藝[29,30],如圖10所示。將傳統(tǒng)熔池上方噴粉方式移到熔池下方,通過(guò)在熔池內(nèi)部噴射碳粉和石灰粉實(shí)現(xiàn)電弧爐高效潔凈化冶煉,在生產(chǎn)效率、技術(shù)指標(biāo)、鋼水質(zhì)量等方面展現(xiàn)出明顯技術(shù)優(yōu)勢(shì)。冶煉前期,利用空氣或CO2-O2向熔池內(nèi)部噴射碳粉,加速?gòu)U鋼熔化,實(shí)現(xiàn)快速熔清的同時(shí)提高熔清碳含量;冶煉后期利用O2或O2-CO2向熔池內(nèi)部噴射石灰粉,強(qiáng)化脫磷的同時(shí),劇烈碳氧反應(yīng)產(chǎn)生大量CO氣泡可實(shí)現(xiàn)深度脫氮、脫氫,顯著改善了終點(diǎn)鋼液潔凈度。圖11為電弧爐煉鋼埋入式氧氣-石灰粉噴吹現(xiàn)場(chǎng)效果圖。

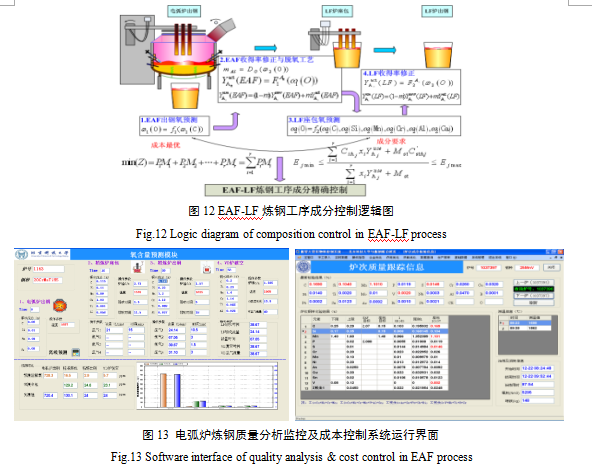

4.4 電弧爐煉鋼質(zhì)量分析監(jiān)控及成本控制系統(tǒng)

隨著電弧爐冶煉技術(shù)的發(fā)展,僅僅依靠操作者的經(jīng)驗(yàn)來(lái)控制電弧爐生產(chǎn)已經(jīng)無(wú)法適應(yīng)現(xiàn)代電弧爐煉鋼的生產(chǎn)節(jié)奏。通過(guò)數(shù)據(jù)信息的交流和過(guò)程優(yōu)化控制,可以使電弧爐煉鋼過(guò)程的成本控制、合理供能等環(huán)節(jié)最優(yōu)化,降低成本,提高效率。基于此,本研究團(tuán)隊(duì)開(kāi)發(fā)出電弧爐煉鋼質(zhì)量分析監(jiān)控及成本控制系統(tǒng)[31-34]。通過(guò)EAF-LF煉鋼工序終點(diǎn)成分控制模型(圖12)分析EAF-LF煉鋼工序成分?jǐn)?shù)據(jù),動(dòng)態(tài)的調(diào)整成分控制關(guān)系式參數(shù),對(duì)實(shí)時(shí)氧含量與合金元素收得率進(jìn)行預(yù)測(cè),指導(dǎo)脫氧工藝與合金加料工藝,實(shí)現(xiàn)EAF-LF煉鋼工序成分精確控制。通過(guò)對(duì)電弧爐冶煉工藝歷史數(shù)據(jù)的記錄,建立數(shù)據(jù)庫(kù);根據(jù)成本、能耗最低或冶煉時(shí)間最短原則,選擇與當(dāng)前冶煉爐次爐料結(jié)構(gòu)、冶煉環(huán)境等相近的最優(yōu)歷史數(shù)據(jù),然后根據(jù)最優(yōu)爐次的冶煉工藝進(jìn)行冶煉,以達(dá)到最優(yōu)的冶煉效果。通過(guò)建立電弧爐及精煉工序的成本監(jiān)控系統(tǒng)(圖13),對(duì)電弧爐單爐成本進(jìn)行預(yù)測(cè)與實(shí)時(shí)計(jì)算,并提供不同爐料結(jié)構(gòu)的供電、供氧優(yōu)化指導(dǎo)曲線及優(yōu)化。對(duì)精煉爐單爐成本進(jìn)行預(yù)測(cè)與實(shí)時(shí)計(jì)算,并提供優(yōu)化的合金與渣料組合。目前,該系統(tǒng)已在國(guó)內(nèi)外多座電弧爐推廣應(yīng)用。

5 結(jié)論及展望

在電弧爐煉鋼流程中,提高鋼液潔凈度無(wú)疑是保證產(chǎn)品質(zhì)量的關(guān)鍵,而保證鋼液潔凈度的關(guān)鍵在于各冶煉工序、單元操作的穩(wěn)定與協(xié)調(diào)有序配合。本文從廢鋼破碎分選、電弧爐煉鋼復(fù)合吹煉、氣-固噴吹、質(zhì)量分析監(jiān)控及成本控制等方面,總結(jié)并闡述了近年來(lái)電弧爐煉鋼流程潔凈化冶煉技術(shù)的創(chuàng)新與發(fā)展。在完善現(xiàn)有電弧爐煉鋼潔凈化冶煉關(guān)鍵技術(shù)基礎(chǔ)上,進(jìn)一步構(gòu)建電弧爐煉鋼流程潔凈化生產(chǎn)平臺(tái),實(shí)現(xiàn)生產(chǎn)效率、產(chǎn)品質(zhì)量和節(jié)能環(huán)保水平的不斷提升,將是未來(lái)電弧爐煉鋼的重點(diǎn)發(fā)展方向之一。

加快電弧爐煉鋼流程技術(shù)創(chuàng)新,特別是潔凈化冶煉技術(shù)的完善與突破,構(gòu)建電弧爐煉鋼流程潔凈化生產(chǎn)平臺(tái),提升電弧爐煉鋼流程產(chǎn)品質(zhì)量和產(chǎn)品競(jìng)爭(zhēng)力,將對(duì)我國(guó)鋼鐵工業(yè)結(jié)構(gòu)調(diào)整和轉(zhuǎn)型升級(jí)起到重要推動(dòng)作用。

參考文獻(xiàn)

[1]森井廉著. 電弧爐煉鋼法[M]. 朱果靈譯. 冶金工業(yè)出版社, 2006.

[2]朱榮, 何春來(lái), 劉潤(rùn)藻, 等. 電弧爐煉鋼裝備技術(shù)的發(fā)展[J]. 中國(guó)冶金, 2010, 20(4): 8-16.

[3]Alzetta F, Grossmann E, Schroeder J. Latest Breakthrough Technologies in Industrial Operation[J]. Stahl Undsen, 2011, 131(11): 92-108.

[4]鄒安華. 現(xiàn)代電弧爐煉鋼過(guò)程物理化學(xué)行為及應(yīng)用[J]. 冶金叢刊, 2013, (6): 1-5.

[5]F. Memoli, C. Giavani, A. Grasselli. Consteel EAF and Convention EAF: a Comparison in Maintentance Pratices[J]. La Metallurgia Italiana. 2010: 7-8.

[6]李士琦, 郁健, 李京社. 電弧爐煉鋼技術(shù)進(jìn)展[J]. 中國(guó)冶金, 2010, 20(4): 1-7+16.

[7]Y. N. Toulouevski, I. Y. Zinurov. Innovation in Electric Arc Furnaces[J]. Springer Berlin, 2010.

[8]李士琦, 劉潤(rùn)藻, 李峰, 等. 電弧爐煉鋼技術(shù)現(xiàn)狀及發(fā)展[J]. 中國(guó)冶金, 2004, 14(2): 12-15.

[9]C. Marique, E. Beyne and A. Palmaers. Sources and Control of Nitrogen in Oxygen Steelmaking Processes[J]. Ironmaking & Steelmaking. 1988,15(1): 38-42.

[10]Y. Abe. On the Behavior of Nitrogen in Molten Steel in Steelmaking Process with a Basic Electric Arc Furnace(Preprints for the 62nd Grand Lecture Meeting of the Iron and Steel Institute of Japan) [J]. Tetsu-to-Hagane. 1961, 47: 1406-1407.

[11]G. Irons. Nitrogen Control in Electric Arc Furnace Steelmaking by DRI. Office of Scientific & Technical Information Technical Reports. 2004.

[12]吳建常. 中國(guó)鋼鐵工業(yè)發(fā)展現(xiàn)狀及廢鋼鐵消費(fèi)趨勢(shì)[J]. 中國(guó)廢鋼鐵, 2007(2): 6-13.

[13]周春芳, 周占興. 新型的廢金屬破碎分選生產(chǎn)線發(fā)展設(shè)想[J]. 冶金設(shè)備, 2014, 212(S1): 130-132.

[14]劉劍雄, 劉珺, 李建波,等. 新興的廢鋼鐵破碎分選技術(shù)[J]. 冶金設(shè)備, 2001, 129(5): 18-21.

[15]賀慶, 郭征. 電弧爐煉鋼強(qiáng)化用氧技術(shù)的進(jìn)展[J]. 鋼鐵研究學(xué)報(bào), 2004, 16(5): 1-4+50.

[16]閻立懿. 現(xiàn)代超高功率電弧爐的技術(shù)特征[J]. 特殊鋼.2001,22(5):1-4.

[17]M. Alam, J. Naser, G. Brooks, et al. Computational Fluid Dynamics Modeling of Supersonic Coherent Jets for Electric Arc Furnace Steelmaking Process[J]. Metallurgical and Materials Transaction B, 2010, 41(6): 1354-1367.

[18]G. S. Wei, R. Zhu, K. Dong, et al. Research and Analysis on the Physical and Chemical Properties of Molten Bath with Bottom-Blowing in EAF Steelmaking Process[J]. Metallurgical and Materials Transactions B. 2016, 47(5): 3066–3079.

[19]馬國(guó)宏, 朱榮, 劉潤(rùn)藻, 等.電弧爐煉鋼復(fù)合吹煉技術(shù)的研究及應(yīng)用[J].中國(guó)冶金. 2013, 23(12): 12-15.

[20]G. Ma, R. Zhu, K. Dong, et al. Development and application of electric arc furnace combined blowing technology[J]. Ironmaking & Steelmaking. 2016, 43(8): 594-599.

[21]F. H. Liu, R. Zhu, K. Dong, et al. Effect of Ambient and Oxygen Temperature on Flow Field Characteristics of Coherent Jet[J]. Metallurgical and Materials Transaction B, 2016, 47(1): 228-243.

[22]李桂海, 朱榮, 仇永全, 等. 電弧爐煉鋼集束射流氧槍的射流特征[J]. 特殊鋼, 2002, 23(1): 11-13.

[23]朱榮, 董凱, 呂明, 等. 一種電弧爐煉鋼中利用噴吹粉劑提高射流沖擊效果的裝置及方法[P]. 發(fā)明專利, ZL201210123084.9, 2012.

[24]朱榮, 劉國(guó)權(quán), 郭漢杰, 等. 一種電爐煉鋼頂氧槍吹煉工藝[P]. 發(fā)明專利, ZL03121124.0, 2003.

[25]朱榮, 馮小明, 陳三芽, 董凱, 等. 一種電弧爐煉鋼埋入式吹氧脫碳工藝及控制方法[P]. 發(fā)明專利, ZL201210108966.8, 2012.

[26]賈凝晰, 董凱, 魏光升,等. 45t電弧爐埋入式氧槍水模擬研究[J]. 工業(yè)加熱, 2016, 45(4):44-47.

[27]Kai Dong, Rong Zhu, Wenjuan Liu. Bottom-blown Stirring Technology Practiced in Consteel EAF[J]. Advanced Materials Research, 2011, 363: 639~643.

[28]F. H. Liu, R. Zhu, K. Dong, et al. Simulation and Application of Bottom-Blowing in Electrical Arc Furnace Steelmaking Process[J]. ISIJ International, 2015, 55(11): 2365-2373.

[29]董凱, 魏光升, 朱榮, 等. 一種電弧爐煉鋼脫磷方法[P]. 發(fā)明專利, ZL201610312880.5, 2016.

[30]朱榮, 魏光升, 董凱, 等. 一種全廢鋼電弧爐潔凈化快速冶煉方法[P]. 發(fā)明專利申請(qǐng), ZL201710678453.3, 2017.

[31]朱榮, 魏光升, 劉潤(rùn)藻. 電弧爐煉鋼智能化技術(shù)的發(fā)展[J]. 工業(yè)加熱, 2015, 44(1): 1-6.

[32]楊凌志, 馬國(guó)宏, 張余彬,等. 電弧爐煉鋼流程多尺度控制模型研究[J]. 工業(yè)加熱, 2015, 44(2):4-7.

[33]楊凌志, 朱榮. 電弧爐煉鋼成分控制模型研究現(xiàn)狀與展望[J]. 工業(yè)加熱, 2016, 45(1):26-29.

[34]楊凌志. EAF-LF煉鋼工序終點(diǎn)成分控制研究[D]. 北京科技大學(xué), 2015.

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)