20Mn2的氧、氮控制工藝

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

20Mn2的氧、氮控制工藝楊偉勇 韓倫杰(蕪湖新興鑄管有限公司,安徽蕪湖 241002) 摘 要:本文介紹了蕪湖新興有限公司煉鋼部生產(chǎn)寶力(泰國)專供20Mn2的煉鋼冶煉過程中LF爐及VD爐對鋼水中…

20Mn2的氧、氮控制工藝

楊偉勇 韓倫杰

(蕪湖新興鑄管有限公司,安徽蕪湖 241002)

摘 要:本文介紹了蕪湖新興有限公司煉鋼部生產(chǎn)寶力(泰國)專供20Mn2的煉鋼冶煉過程中LF爐及VD爐對鋼水中氮、氧含量的工藝控制。通過不斷優(yōu)化生產(chǎn)工藝,對此類低碳低硫鋼種冶煉時(shí)降低氮、氧含量,提供穩(wěn)定的質(zhì)量。

關(guān)鍵詞:20Mn2 精煉工藝;氮含量;氧含量

1 前言

此批20Mn2是蕪湖新興鑄管生產(chǎn)的首批出口鋼中的一種,是新興鑄管制造用鋼品牌走向國際的第一步,主要用于管線鋼管用熱軋,鋼坯具有中等強(qiáng)度。冷變形時(shí)塑性高,低溫性能良好,具有較高的抗拉強(qiáng)度,因?yàn)殇摲N的低碳低硫特性以及為了降低生產(chǎn)成本,生產(chǎn)時(shí)完全使用高碳鉻鐵替代低碳鉻鐵,對降低鋼水中的氧、氮含量產(chǎn)生不利影響。

2 煉鋼設(shè)備情況及工藝流程

2.1 設(shè)備條件

轉(zhuǎn)爐2座~LF精煉爐2座~VD爐1座~三機(jī)三流連鑄機(jī)1臺(tái)

2.2 化學(xué)成分設(shè)計(jì)

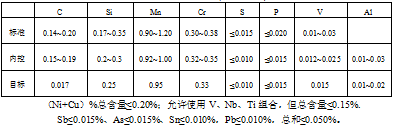

參考GB/T3077標(biāo)準(zhǔn)成分,結(jié)合蕪湖新興鑄管公司內(nèi)部協(xié)議WXJX-2013-027以及生產(chǎn)工藝實(shí)際以及用戶對性能的要求,對20Mn2成分設(shè)計(jì)如表一。

表1 20Mn2化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)

2.3 工藝流程

蕪湖新興鑄管煉鋼部(弋江區(qū))生產(chǎn)20Mn2的主要流程為:混鐵爐→轉(zhuǎn)爐吹氧冶煉→LF

還原冶煉→VD真空冶煉→連鑄澆鑄

3 20Mn2目前鋼坯的氧、氮含量

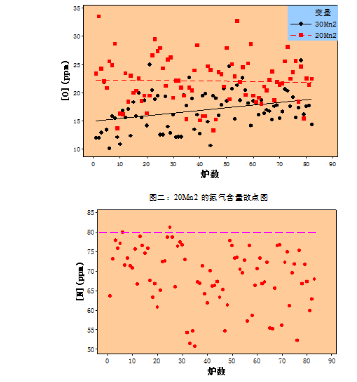

2013年12月生產(chǎn)20Mn2四個(gè)中包共計(jì)94爐,氧含量與之前生產(chǎn)的同為出口鋼的30Mn2相對比,氧含量偏高([O]≤35ppm),如圖一,氮含量控制也略偏高([N]≤80ppm),如圖二。

圖一:30Mn2與20Mn2的氧含量點(diǎn)狀圖

從上圖可以看出,生產(chǎn)30Mn2以及常規(guī)鋼種時(shí),鋼水中的[O]能控制在20ppm以下,最低降到10ppm。但是20Mn2生產(chǎn)時(shí),雖然給予出口鋼高度重視,總體氧含量仍偏高。鋼水中的氮含量集中在65~80ppm之間,總體偏高。

4 鋼中氧、氮危害

4.1 氮的危害

(1) [N]使鋼產(chǎn)生應(yīng)變時(shí)效,即鋼在冷加工變形時(shí),由于氮的作用,使鋼的強(qiáng)度、硬度提高,塑性與沖擊韌性下降,這種缺陷多發(fā)生在冷軋低碳鋼;

(2) [N]使鋼產(chǎn)生“老化”,由于溫度降低后,氮的溶解度也隨之下降,在晶界上析出Fe16N2 , Fe4N,這種析出物很脆,使鋼斷裂,但這種析出過程緩慢,時(shí)間往往很長,因此又被稱作“老化”,

這種現(xiàn)象對低碳鋼在低溫狀態(tài)使用中尤為突出;

(3) 鋼中氮在晶界析出,還能使鋼材的脆性增大、氮與鋼中的Ti或Al結(jié)合產(chǎn)生(TiN)和(AlN),弱化晶界強(qiáng)度,易造成鑄坯表面裂紋。

4.2 氧的危害

氧在鋼中的主要有害作用是通過夾雜物的行為表現(xiàn)出來的。鋼中氧化物夾雜,使鋼的強(qiáng)度、塑性全面下降。因此在作全氧分析后,人們認(rèn)為全氧的增高,使鋼的綜合機(jī)械性能包括抗變形能力、沖擊韌性、切削性等等各項(xiàng)指標(biāo)均有所下降,危害極大;

5 鋼中氧、氮的來源及控制措施

5.1 降低鋼水中的氮

鋼水中氮含量=爐料中氮含量-轉(zhuǎn)爐冶煉時(shí)脫氮量+轉(zhuǎn)爐出鋼過程增氮量+精煉過程增氮量-VD真空脫氮量+連鑄澆鑄過程增氮量。

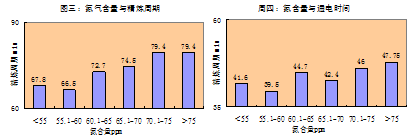

整個(gè)20Mn2生產(chǎn)冶煉過程中,將不同爐次的流程變量單獨(dú)分析,20Mn2鋼種硫含量要求較低導(dǎo)致LF爐冶煉時(shí)間偏長,此次部分爐次氮含量比較高主要與LF爐的通電時(shí)間與冶煉周期有關(guān),見圖三及圖四。

圖三:氮?dú)夂颗c精煉周期 周四:氮含量與通電時(shí)間

同時(shí)要做好以下工作整體降低鋼水中的氮含量:

(1)LF爐操作時(shí)應(yīng)增加精煉合成渣加入量,確保精煉爐埋弧操作,消除或減少電弧電離爐氣中氮使之進(jìn)入鋼液;精煉過程盡量避免大氬氣流量攪拌鋼液;

(2)對于LF爐冶煉時(shí)間較長的鋼水,VD爐要延長抽真空時(shí)間及高真空保持時(shí)間,或者高真空保持時(shí)增大氬氣攪拌流量,保證真空脫氮量;

(3)鋼水軟吹時(shí)禁止與空氣接觸,連鑄澆鑄過程中保證保護(hù)澆鑄;

(4)轉(zhuǎn)爐保證LF爐進(jìn)站成分與溫度,LF快速升溫脫S,減少通電時(shí)間與LF冶煉時(shí)間;

(5)較少LF爐調(diào)成分次數(shù),避免調(diào)成分時(shí)氬氣大攪拌造成的增氮;

(6)禁止出現(xiàn)因鋼包無氬氣而導(dǎo)致鋼水倒包,在鋼水倒包的過程中,鋼水也會(huì)大量吸氮。

5.2 降低鋼水中的氧

為了節(jié)約成本,20Mn2的生產(chǎn),轉(zhuǎn)爐于出站時(shí)全部加入高碳鉻鐵、中碳硅錳以及高碳錳鐵,造成了LF爐補(bǔ)完合金之后,鋼水碳含量較高,并且碳成分上限較低為0.20%,低碳鋼在VD爐及中包澆鑄過程中可能會(huì)增碳0.01%左右,LF爐為了防止碳成分超標(biāo)不能充分利用碳化硅調(diào)渣脫氧,造成鋼水中的全氧含量比較高。另外低碳鋼生產(chǎn),為了節(jié)約低碳鉻鐵消耗,轉(zhuǎn)爐為保證出鋼碳,鋼水過氧化嚴(yán)重,加重了LF爐的脫氧負(fù)擔(dān),對鋼坯質(zhì)量的穩(wěn)定性產(chǎn)生影響。

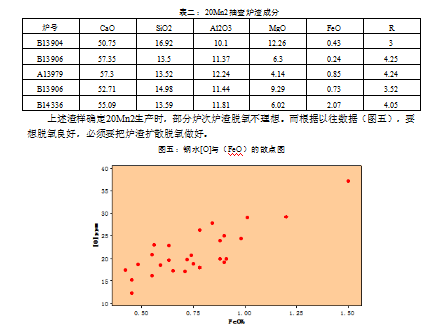

對20Mn2爐渣隨機(jī)抽查化驗(yàn)分析如表二:

(1)根據(jù)理論和分析,在一定溫度和一定成分條件下,擴(kuò)散脫氧反應(yīng)充分,降低渣中FeO、MnO等氧化物含量,提高渣的堿度,鋼中氧含量隨之降低,因此生產(chǎn)中轉(zhuǎn)爐盡可能降低碳含量,LF爐進(jìn)站將碳化硅分批少量的將碳化硅撒進(jìn)鋼包,同時(shí)適當(dāng)調(diào)小氬氣,減少調(diào)渣增碳。

(2)為進(jìn)一步降低氧含量,采取鋼液中喂鋁線深脫氧方法。鋼液中鋁與氧反應(yīng)分兩部分:一部分與溶解氧反應(yīng),另一部分與氧化物(FeO、MnO、SiO2等) 反應(yīng)生成Al2O3。在渣流動(dòng)性和還原好的情況下主要與溶解氧反應(yīng)。LF化渣后提前喂入鋁線,并且保證終點(diǎn)Al,禁止無鋁冶煉;

(3)保證VD爐高真空度下保持時(shí)間能降低鋼水中的[O]。

6 結(jié)論

(1)通過提高LF進(jìn)站溫度、成分,減少LF冶煉時(shí)間,以及埋弧操作、延長真空、快速調(diào)成分等措施降低鋼水中的氮含量;

(2)20Mn2脫氧難度大,并且調(diào)渣增碳問題制約脫氧劑的加入量,但通過造高堿度精煉渣,改變脫氧劑加入方法,用Al強(qiáng)制脫氧,鋼液真空處理,并且保證足夠的真空時(shí)間,精煉爐嚴(yán)格控制好各工序溫度和吹氬強(qiáng)度,降低澆鋼溫度等措施,可以將氧含量降下來。

參考文獻(xiàn)

[1] 趙沛,成國光. 爐外精煉及鐵水預(yù)處理實(shí)用技術(shù)手冊.冶金工業(yè)出版社,2004,106.

[2] 黃希祜,鋼鐵冶金原理.冶金工業(yè)出版社,1993.190.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁