磨球鋼產(chǎn)品質(zhì)量分析與控制

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

磨球鋼產(chǎn)品質(zhì)量分析與控制陳子坤 王忠英 施 楓 (鋼鐵研究總院華東分院,江蘇 淮安 223002 )摘 要:針對(duì)高碳含鉻鋼的鋼種特性,通過生產(chǎn)實(shí)踐,對(duì)磨球鋼的內(nèi)部質(zhì)量和表面質(zhì)量進(jìn)行了分…

磨球鋼產(chǎn)品質(zhì)量分析與控制

陳子坤 王忠英 施 楓

(鋼鐵研究總院華東分院,江蘇 淮安 223002 )

摘 要:針對(duì)高碳含鉻鋼的鋼種特性,通過生產(chǎn)實(shí)踐,對(duì)磨球鋼的內(nèi)部質(zhì)量和表面質(zhì)量進(jìn)行了分析,對(duì)影響質(zhì)量的因素進(jìn)行了改進(jìn)優(yōu)化,解決了鋼材縮孔殘余、疏松、鋼水潔凈度差等內(nèi)部質(zhì)量問題和表面裂紋等質(zhì)量問題。

關(guān)鍵詞:磨球鋼;高碳含鉻鋼;內(nèi)部質(zhì)量;表面裂紋

1 引言

隨著礦山開采業(yè)的飛速發(fā)展,對(duì)耐磨球用鋼的質(zhì)量提出了更高的要求,要求耐磨球具有良好的內(nèi)部質(zhì)量及耐磨性,整體硬度的均勻性和良好的韌性,以降低在礦料破碎中耐磨材料的消耗。與國(guó)外耐磨球行業(yè)相比,我國(guó)耐磨球制造行業(yè)起步較晚,但發(fā)展十分迅速。自90年代后鉻系列耐磨球迅速地占領(lǐng)市場(chǎng),淘汰了幾乎大部分其他品種球,目前已形成低鉻、中鉻和高鉻球等系列產(chǎn)品,規(guī)格齊全,產(chǎn)品性能逐漸趕超國(guó)外同類產(chǎn)品,已實(shí)現(xiàn)了替代進(jìn)口。

目前國(guó)內(nèi)很多鋼廠都先后進(jìn)行了磨球鋼的開發(fā)生產(chǎn),在開發(fā)過程中,都面臨一些共性的質(zhì)量問題。一是鋼材存在縮孔殘余、疏松級(jí)別高,鋼水潔凈度差等內(nèi)部質(zhì)量問題;二是鋼材存在表面裂紋、劃傷等外部質(zhì)量問題。本文以國(guó)內(nèi)某特鋼企業(yè)所具有的特鋼轉(zhuǎn)爐-大棒材典型特鋼生產(chǎn)線為研究對(duì)象,對(duì)高碳含鉻磨球鋼生產(chǎn)過程中存在的內(nèi)、外部質(zhì)量問題進(jìn)行分析、控制,成功解決了磨球鋼生產(chǎn)過程中存在的各項(xiàng)質(zhì)量問題。

2 磨球鋼材料性能要求

磨球材料主要有高碳鋼和高鉻合金鋼兩種,所生產(chǎn)的磨球表面光滑,內(nèi)部致密、晶粒度高,球的抗跌落性和沖擊韌性較強(qiáng),球的破碎率低等特點(diǎn)。是隨著連鑄特殊鋼冶煉生產(chǎn)技術(shù)日趨成熟,以軋代鑄、所生產(chǎn)磨球鋼棒材,已成為當(dāng)今軋球和鍛球兩種磨球加工工藝的原料供應(yīng)來源。

現(xiàn)國(guó)內(nèi)磨球廠家需要的耐磨球用鋼,一般采用C含量為0.58~1.05%的高碳鋼,添加適量的Si、Mn、Cr等強(qiáng)化元素,以改善材料性能[1];根據(jù)耐磨球的加工工藝和用戶的不同使用要求,要求在不同使用環(huán)境下,磨球要具有較高的硬度、耐磨性和良好的韌性,進(jìn)而要求磨球鋼具有鋼水潔凈度高,鋼材致密度高、化學(xué)成分窄帶范圍控制且均勻等質(zhì)量要求。

3 生產(chǎn)工藝路線

100噸LD轉(zhuǎn)爐→100噸LF精煉爐→CCM連鑄( 310×360 mm) →鑄坯緩冷→空氣煤氣雙蓄熱式步進(jìn)加熱爐→15架連軋機(jī)組→熱鋸切定尺(4臺(tái)熱鋸)→冷床→緩冷(入坑緩冷)→檢驗(yàn)、修磨。

4 質(zhì)量問題分析與控制

生產(chǎn)實(shí)踐中,影響磨球鋼產(chǎn)品性能的質(zhì)量問題主要有:一是鋼材鋼水潔凈度差,存在縮孔殘余、疏松級(jí)別高等內(nèi)部質(zhì)量問題;二是鋼材存在表面裂紋、劃傷等外部質(zhì)量問題。

4.1 內(nèi)部質(zhì)量問題

4.1.1 非金屬夾雜物超標(biāo)分析及控制

1)轉(zhuǎn)爐出鋼碳過低,鋼水過氧化現(xiàn)象嚴(yán)重;出鋼溫度偏低,LF精煉透氣塞攪拌效果差,精煉前期脫氧產(chǎn)生的大顆粒夾雜物上浮困難,化渣困難,精煉成渣速度慢,造渣不良(見圖 1),影響夾雜物的去除,精煉升溫時(shí)間長(zhǎng),渣線磚受高溫輻射侵蝕嚴(yán)重,易污染鋼水;合金在精煉爐加入,影響精煉效果;爐后的脫氧操作、渣料調(diào)整不到位等問題,影響精煉效果。

2)精煉渣吸附夾雜物的能力差,不能完全去除已經(jīng)產(chǎn)生的B類夾雜物。

3)鋼水真空處理結(jié)束后,在軟吹、連鑄澆注過程中二次氧化嚴(yán)重。

4)在冶煉過程前期加鋁較少,真空處理結(jié)束后補(bǔ)鋁嚴(yán)重,達(dá)到補(bǔ)鋁線160m左右,補(bǔ)鋁過程存在鋼水裸露、氧化現(xiàn)象,而且沒有充足時(shí)間保證夾雜物上浮。

5)鋼包及中間包耐火材料侵蝕嚴(yán)重(見圖2),導(dǎo)致外來夾雜物產(chǎn)生。

6)原輔材料質(zhì)量不穩(wěn)定和生產(chǎn)組織及節(jié)奏控制上不到位,對(duì)鋼水純凈度產(chǎn)生影響。

措施:通過工藝優(yōu)化和技能提升,控制出鋼碳≥0.12%,出鋼溫度≥1630℃,保證精煉效果;優(yōu)化精煉渣系,保證白渣保持實(shí)踐;成份調(diào)整在精煉前期完成,后期杜絕破鋼水操作,做好保護(hù)澆注,防止鋼水二次氧化;優(yōu)化中包流場(chǎng)設(shè)計(jì)和耐材控制,防止外來夾雜物的產(chǎn)生和保證非金屬夾雜物在澆注過程中的有效上浮。

4.1.2軋材低倍質(zhì)量的分析與控制

通過對(duì)生產(chǎn)線工裝能力、產(chǎn)品質(zhì)量情況及結(jié)合磨球鋼的品種特性進(jìn)行調(diào)研分析,鑄坯低倍疏松、縮孔殘余、偏析是此類高碳鋼連鑄過程質(zhì)量控制的重點(diǎn),也是質(zhì)量控制的難點(diǎn)。軋材低倍質(zhì)量較差,主要是由于鑄坯存在較嚴(yán)重的中心疏松、偏析、縮孔導(dǎo)致。通過熱軋過程大壓下量軋制,心部的軋制力滲透等措施可有效改善軋材內(nèi)部質(zhì)量。而導(dǎo)致連鑄坯低倍質(zhì)量問題的因素主要有鋼水純凈度較差、連鑄過熱度較高,拉速較高,電磁攪拌參數(shù)不合理等。

4.1.2.1 鋼水過熱度的影響

澆注溫度是影響柱狀晶生長(zhǎng)的重要因素。澆注溫度高,鑄坯柱狀晶發(fā)達(dá);澆注溫度低,鑄坯等軸晶發(fā)達(dá)。因此,在不造成水口凝結(jié)的情況下,盡可能采用低過熱度澆注。對(duì)于此類高碳鋼,應(yīng)盡可能進(jìn)行低過熱度澆鑄,中間包第一爐過熱度控制≤40 ℃,連澆爐控制在20~30 ℃范圍之內(nèi)。

4.1.2.2 拉速的影響

拉速也是影響柱狀晶生長(zhǎng)的重要因素。原工藝的拉速偏大,鑄坯在結(jié)晶器內(nèi)停留時(shí)間短,鑄坯液芯延長(zhǎng),推遲了等軸晶的形核和長(zhǎng)大,擴(kuò)大了柱狀晶區(qū),易產(chǎn)生中心疏松和中心縮孔。降低拉坯速度,利于減輕中心疏松和中心縮孔等缺陷,在中間包過熱度合適的范圍內(nèi)采用恒拉速澆注,根據(jù)斷面不同制定恒拉速澆鑄工藝。

4.1.2.3 連鑄工藝的影響

1)根據(jù)不同含碳量及合金量的特性,優(yōu)化結(jié)晶器電磁攪拌和末端電磁攪拌工藝參數(shù)。如結(jié)晶器電磁攪拌電流過大,易產(chǎn)生卷渣和加重中心區(qū)域的偏析和疏松;末段電磁攪拌電流過小,不能起到良好的冶金效果,對(duì)柱狀晶不能有效打碎,不能增大等軸晶的面積,導(dǎo)致鑄坯疏松和縮孔殘余嚴(yán)重。

2)適當(dāng)降低二冷水比水量。冷卻不均或冷卻過強(qiáng)會(huì)導(dǎo)致中心疏松和中心偏析加劇。

3)結(jié)合過熱度與拉速的變化,推算液芯長(zhǎng)度,對(duì)輕壓下參數(shù)進(jìn)行優(yōu)化、調(diào)整。

4.1.2.4 軋制工藝的影響與控制

1)加熱制度的影響:鑒于高碳含鉻鋼導(dǎo)熱性差,裂紋敏感性強(qiáng)、鑄坯低倍質(zhì)量差等特點(diǎn),保證鑄坯均勻透燒,其心部的嚴(yán)重偏析才可進(jìn)行有效高溫?cái)U(kuò)散,鑄坯心部溫度較高時(shí),利于改善疏松、縮孔等缺陷。

2)軋制力心部滲透技術(shù):為解決連鑄坯低倍質(zhì)量缺陷,改善鋼材致密度,充分采用高溫軋制和軋制力心部滲透技術(shù)的工藝思路,效果顯著。首先利用粗軋道次單道次大壓下量軋制和粗軋后軋件表面穿水冷卻,中間軋件內(nèi)部溫度高于表面溫度兩種控制思路,使得軋制力向鑄坯心部滲透,進(jìn)行控制軋制,提高軋制力向心部滲透效果。實(shí)踐中,控制單道次最大壓下量達(dá)到95mm,進(jìn)精軋表面溫度在960℃以下,軋件內(nèi)外溫差在150℃以上;其次,根據(jù)艾克隆德軋制力公式,軋制速度降低10%以上,可提高軋制過程中粘度系數(shù),進(jìn)而提高軋制力,增加單位軋制力,使得軋制力在塑形變形過程中,有效向軋件心部滲透,進(jìn)而有效地改善鑄坯心部質(zhì)量,壓合疏松、縮孔質(zhì)量缺陷,提高鋼材致密度。

4.2 表面質(zhì)量的分析與控制

鑄坯表面的嚴(yán)重劃傷、較深的裂紋缺陷是軋材表面產(chǎn)生裂紋的主要原因,其次是軋鋼過程中軋制前期的壓入痕、耳子、折疊、劃傷,經(jīng)后期軋制閉合后在軋材上呈現(xiàn)裂紋形態(tài)。因鑄坯質(zhì)量缺陷產(chǎn)生的軋材裂紋多呈現(xiàn)無規(guī)則性,有長(zhǎng)有短,根本特點(diǎn)是裂紋處存在明顯脫碳現(xiàn)象,且裂紋底部有分叉延展傾向;軋鋼過程中所產(chǎn)生的表面缺陷具有一定的規(guī)則性,如因耳形產(chǎn)生的折疊裂紋缺陷多為單邊或?qū)ΨQ的通長(zhǎng)缺陷,因劃傷產(chǎn)生的裂紋具有短直線性,因前期壓入痕產(chǎn)生的裂紋多具有短直性和周期性等特點(diǎn),呈現(xiàn)為單條裂紋或簇狀裂紋形態(tài),其共性是裂紋底部圓度,底部無分叉延展傾向。

4.2.1 鑄坯角部裂紋的分析與改進(jìn)

矩形坯、方坯因其角部冷卻較快,當(dāng)冷卻不均時(shí),極易在角部產(chǎn)生縱裂紋[1]。縱裂紋是連鑄坯上的常見缺陷,結(jié)晶器內(nèi)初始凝固坯殼厚度不均勻,在坯殼薄弱處產(chǎn)生應(yīng)力集中,會(huì)形成縱向裂紋;保證結(jié)晶器內(nèi)初始凝固坯殼厚度的均勻性是控制縱向裂紋的關(guān)鍵[3]。連鑄坯表面縱裂紋產(chǎn)生的條件,一是由于初生坯殼生長(zhǎng)不均勻;二是由于傳熱速度快(溫度梯度大和傳熱不均勻)。鑄坯縱裂紋的影響因素有:結(jié)晶器內(nèi)液面波動(dòng)大,使彎月處傳熱不均勻,從而使初生坯殼生長(zhǎng)不均勻引起縱裂紋產(chǎn)生;連鑄機(jī)對(duì)中(或?qū)。┎涣己蛫A持輥開口度過大,使連鑄坯發(fā)生鼓肚現(xiàn)象,造成縱裂紋的產(chǎn)生;保護(hù)渣性能選擇不當(dāng)是表面縱裂紋產(chǎn)生的最重要原因;結(jié)晶器狀況不良,如安裝精度差、結(jié)晶器變形和結(jié)晶器錐度選擇不當(dāng)?shù)榷紩?huì)引發(fā)表面縱裂紋;拉坯速度選擇不當(dāng)及變化頻繁都會(huì)引起縱裂紋的產(chǎn)生。圖3為磨球鋼生產(chǎn)過程出現(xiàn)的角部縱裂紋,圖4為質(zhì)量改善后的連鑄坯角部。

原因分析:

此類角部裂紋產(chǎn)生的原因主要有:連鑄坯在結(jié)晶器內(nèi)形成初生坯殼時(shí)冷卻不均勻,出結(jié)晶器的足輥噴淋水不均勻;結(jié)晶器與零段對(duì)中欠佳;結(jié)晶器保護(hù)渣使用性能不穩(wěn)定,有未形成良好潤(rùn)滑的渣膜,導(dǎo)致熱傳導(dǎo)不均勻,使連鑄坯局部熱應(yīng)力集中;結(jié)晶器內(nèi)液位波動(dòng)大;鋼水過熱度控制不穩(wěn),在20~55℃間波動(dòng),雖執(zhí)行恒拉速,也會(huì)促使初生坯殼薄厚不均,熱應(yīng)力集中。

控制措施:

銅管過鋼量控制≤8000 t,鍍層不能大面積脫落或劃傷深度超過1 mm;銅管與水套組裝,確保水縫均勻;保證結(jié)晶器與零段的對(duì)中精度;二冷室噴淋系統(tǒng)對(duì)中,噴嘴暢通;采用高精度水套;結(jié)晶器制作尺寸的檢查驗(yàn)收,提升、穩(wěn)固裝配精度,確保水縫均勻;優(yōu)化磨球鋼保護(hù)渣,適量降低粘度,澆注過程中增加液渣層厚度。

4.2.2 軋制過程中表面裂紋的分析與控制

4.2.2.1 直長(zhǎng)裂紋

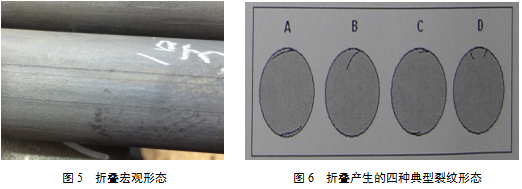

與軋制方向相同,呈直線或鋸齒狀,較長(zhǎng),有的甚至與軋面等長(zhǎng),連續(xù)或斷續(xù)分布在軋材局部或全長(zhǎng),一般分布面不廣,宏觀為直長(zhǎng)裂紋。金相高倍觀察時(shí)發(fā)現(xiàn),周邊基體組織正常,部分裂紋處有脫碳現(xiàn)象,但脫碳層不深。裂紋槽底平直,裂紋源與裂紋末端形狀差別不大,裂紋中或裂紋源處往往含有氧化鐵(皮)夾雜。由此可見,細(xì)、直、長(zhǎng)深型裂紋實(shí)質(zhì)上就是折疊。在排除坯料表面的嚴(yán)重劃傷的情況下,當(dāng)軋鋼過程中在軋制前面道次出現(xiàn)了耳子或過充滿時(shí),在后面道次軋制時(shí)就會(huì)形成折疊;在軋制前期存在的一些縱向表面缺陷,如導(dǎo)輪凸起造成的壓痕,經(jīng)過軋制后也會(huì)產(chǎn)生折疊裂紋缺陷。折疊可能是單獨(dú)的一個(gè)缺陷,也可能是互成180度分開的兩個(gè)折疊缺陷,也可能是兩條折疊缺陷線相鄰,宏觀上呈線性且缺陷較長(zhǎng),如圖5。圖6為折疊產(chǎn)生的裂紋缺陷的四種不同的形態(tài)。合理的軋制工藝和孔型設(shè)計(jì),保證導(dǎo)衛(wèi)的對(duì)中,是防止折疊類長(zhǎng)直裂紋缺陷的關(guān)鍵。

4.2.2.1 簇狀裂紋

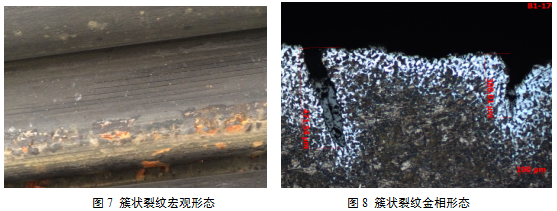

通常在軋鋼過程中,由于孔型老化、粘鋼,滾到粘鋼嚴(yán)重,或粗軋機(jī)不好咬入時(shí),采取電焊等措施,導(dǎo)致孔型表面凹凸不平,軋制前期在鋼材表面就會(huì)產(chǎn)生比較密集的凹坑壓入痕,經(jīng)后道次軋制后呈現(xiàn)簇狀閉合裂紋或間斷性段直裂紋,裂紋有的呈現(xiàn)脫碳,底部都為圓鈍的的形態(tài)。如圖7為粗軋輥上粘鋼嚴(yán)重所產(chǎn)生的簇狀裂紋,圖8為簇狀裂紋金相照片。解決此類裂紋缺陷的關(guān)鍵就是孔型、輥道、導(dǎo)輪表面要保持光潔。

5 結(jié)束語(yǔ)

1)對(duì)于高碳合鉻磨球鋼,良好的鋼水潔凈度和適宜的弱冷慢拉連鑄工藝思路,才能有效保證鑄坯低倍質(zhì)量。

2)通過軋制力的心部滲透軋制工藝技術(shù),可有效改善鋼材致密度。

3)不規(guī)則短裂紋主要是鑄坯縱裂紋引起,磨球鋼鑄坯的角部縱裂紋主要是連鑄坯在結(jié)晶器內(nèi)形成初生坯殼時(shí)冷卻不均勻,出結(jié)晶器的足輥噴淋水不均勻所導(dǎo)致。

4)軋制過程中適宜的孔型設(shè)計(jì)和軋制工藝、良好的工裝是控制軋材表面直長(zhǎng)裂紋、簇狀裂紋、短直裂紋的關(guān)鍵。

參考文獻(xiàn)

[1] 呂紀(jì)永,陳子坤,王忠英. 高品質(zhì)耐磨球用鋼生產(chǎn)工藝優(yōu)化[J].現(xiàn)代冶金,2016,第3期

[2] 田燕翔主編.現(xiàn)代連鑄新工藝、新技術(shù)與鑄坯質(zhì)量控制[M].北京:當(dāng)代中國(guó)音像出版社,2004 .

[3] 馮捷,賈艷主編.連續(xù)鑄鋼實(shí)訓(xùn)[M].北京:冶金工業(yè)出版社,2004.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁(yè)

首頁(yè)