電弧爐煉鋼智能化技術的發展

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

電弧爐煉鋼智能化技術的發展朱 榮,2 魏光升1,2 劉潤藻1,2(1.北京科技大學 冶金與生態工程學院,北京…

電弧爐煉鋼智能化技術的發展

朱 榮,2 魏光升1,2 劉潤藻1,2

(1.北京科技大學 冶金與生態工程學院,北京 100083; 2.高端金屬材料特種熔煉與制備北京市重點實驗室,北京 100083)

摘 要:從智能化技術在電弧爐煉鋼領域的應用出發,介紹并分析了近年來電弧爐煉鋼在智能供電、爐況實時監控、冶煉過程整體優化等領域發展情況。結合國內外研究現狀,指出智能化技術在電弧爐煉鋼領域的作用將日益突出,更先進的監測手段和高可靠性整體優化控制方案及兩者的有機結合將成為今后電弧爐智能化煉鋼的發展趨勢。

關鍵詞:電弧爐;監測;控制;智能化

The Intelligent Technology Development in EAF Steelmaking

ZHU Rong1,2 WEI Guangsheng1,2 LIU Runzao1,2

(1. Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, china; 2. Beijing Key Laboratory of Special Melting and Preparation of High-End Metal Materials, Beijing 100083, China)

Abstract: Based on the application of intelligent technology in EAF steelmaking, the paper analyzes the technology development in power supply, real time monitoring and the global optimization of steelmaking. According to the research status at home and abroad, It’s indicated that intellectualization will matter more in EAF steelmaking and more advanced monitoring means, more reliable global control system and their organic combination will be the important tendency of intelligent steelmaking by EAF.

Key words: EAF; monitoring; control; intellectualization

電弧爐煉鋼作為現代鋼鐵工業的主要生產方式之一,使用先進的清潔能源—電能[1]。2013年電弧爐鋼產量約占全球粗鋼產量的30%(中國電弧爐鋼產量僅為國內總鋼產量的9%)。隨著世界鋼鐵工業快速發展,電弧爐煉鋼領域應用了一系列新技術、新工藝、新裝備、新材料,開發并生產了許多新產品,使之實現了高效、低耗、智能化、清潔化生產。隨著電弧爐煉鋼原料的增加和人們對節能環保意識的日益重視,電弧爐鋼產量將逐步增加[2]。

縱觀近年來電弧爐煉鋼技術的進展,可以發現,電弧爐煉鋼在原有高效節能冶煉技術的基礎上,以智能化煉鋼和節能環保為中心,在超高功率供電、強化供能、智能化控制、節能降耗、綠色環保等方面取得了長足的進步,特別是在智能化控制領域開發了一系列先進的監測技術和控制模型,大大提高了電弧爐煉鋼過程的自動化水平,促進了鋼鐵工業的發展。

基于電弧爐煉鋼各環節智能冶煉技術,介紹并分析了近年來電弧爐智能化煉鋼技術的發展情況。

1電弧爐智能化供電

供電操作是電弧爐煉鋼過程主要的環節之一,同時,優化供電的關鍵在于電極的自動調節。為改善電極調節的響應速度和控制精度,確保電弧爐三相電流的平衡及電極連續穩定的調節,需要不斷改進電弧爐電極調節系統,從而實現節能降耗、提高產量和質量的目標[3]。自動判定廢鋼熔清技術的開發進一步提高了電弧爐供電的智能化水平。

1.1 電極智能調節

優良的電弧爐電極智能化調節是保障生產順利進行、縮短冶煉時間的關鍵[4]。目前國內外大部分關于電弧爐電極調節自適應控制的研究主要是將電弧爐主電路作為線性系統進行辨識和控制,然后采用線性系統的自適應方法進行研究[5]。分段線性化自適應控制的方法便是其中的一種,分段線性化自適應控制策略是將電弧爐電極調節系統由對非線性系統的控制轉變成對分段線性化系統的控制,解決了三相電弧爐系統的自適應控制問題[6]。

隨著智能控制原理的快速發展,研究人員廣泛應用智能控制算法控制電弧爐電極的調節。針對電弧爐冶煉兩個時期的復雜非線性、時變性等特征,研究人員分別采用神經網絡和模糊控制與傳統PID相結合的控制方法,使冶煉的各時期都能達到滿意的控制效果[7]。美國North Star鋼廠利用智能控制算法改善80 t電弧爐的電極控制系統,使得生產率提高10%~20%,電極消耗降低0.4~0.6 kg/t,電能消耗減少18~20kW·h/t[8]。國內舞陽鋼鐵公司100 t 電弧爐電極系統采用恒阻抗神經網絡調節后,每爐供電時間縮短8 min,電能消耗減少60 kW·h/t,實際生產效果顯著[9]。

1.2 自動判定廢鋼熔清技術

現代電弧爐煉鋼一般按照預先設定的通電圖表進行電力調整,冶煉過程須多次(如3次)裝入廢鋼[10]。然而因裝入廢鋼的性狀(如尺寸、體積、重量、形狀等)和熔化狀況經常變化,按照預設通電圖表操作并不能取得最佳供電熔化效果。特別在廢鋼追加時期和由熔化轉向升溫的熔清時期,多由操作人員根據經驗操作。廢鋼追加過早或過晚,電能都得不到有效利用,生產效率降低,甚至會損壞爐內耐火材料;從熔化轉向升溫的熔清時期,電力供應由一般熔化期的通電圖表變更為升溫期的低電壓大電流通電圖表以提高鋼液的升溫加熱效率,因此熔清期判斷不準確,都會增加冶煉時間,降低生產效率。因此,廢鋼在電弧爐內熔化狀態的準確把握對煉鋼操作產生較大的影響。

此背景下,Daido Steel[11]開發了電弧爐自動判定廢鋼熔化的E-adjust(Electronic arc furnace-Automatic Dynamic Judgement System of Scrap MeltdownTiming)系統(圖1)。主要利用電弧爐冶煉過程中發生的高次諧波電流(或高次諧波電壓)和電弧爐發聲兩個要素判定爐內廢鋼熔化狀態,進而進行自動化控制。

研究人員通過解析熔化過程中高次諧波隨時間變化的相關數據和熔化末期電源頻率偶數倍區域的發聲規律,確定可作為判定標準的特定閾值,結合智能算法開發了熔清判定系統。實際生產中,熔清判定系統利用電流互感器測量的電流值變化進行演算處理獲取高次諧波成分,利用噪聲計測量的爐內噪聲變化進行頻率解析,然后利用系統的智能模塊對電弧爐內廢鋼熔化狀態進行判定。

Daido Steel收集大量E-adjust實際生產數據,并與傳統人工判斷化清的生產模式作對比,表1為引入化清系統前后1個月的操作參數對比情況。結果表明,電弧爐平均電耗降低了7.1kW·h/爐,操作時間減少了0.4min,引入E-adjust系統后因操作穩定而消除了用電的無效化,節省了電能并提高了電弧爐的生產效率。

表1 化清判定系統引入前后操作參數的對比

| 電力單耗 kW·h/CHT | 操作時間 /min |

系統引入前 | 370.1 | 46.7 |

系統引入后 | 363.0 | 46.3 |

改善效果 | 7.1 | 0.4 |

近年來,基于自適應技術、神經網絡和模糊控制的電極自動調節模型逐漸引入國內電弧爐控制系統,實際生產效果顯著。由于國內電弧爐煉鋼廣泛采用鐵水熱裝技術,自動判定廢鋼熔清技術須進一步完善以適應不同廢鋼比的電弧爐煉鋼過程,提高其可靠性。

2電弧爐煉鋼爐況實時監控技術

電弧爐冶煉過程在高溫下進行,冶煉環境惡劣,有許多參數在實際生產中是無法準確得到的。然而,隨著科學技術的發展,國內外研究人員開發了一系列電弧爐冶煉過程的監測技術,為電弧爐煉鋼過程的智能化控制奠定了基礎。

2.1測溫取樣新技術

電弧爐煉鋼過程中鋼液的溫度測量和取樣一直是制約電弧爐電能消耗和生產效率的關鍵環節之一[12]。針對傳統人工測溫取樣安全性差、成本高等問題,一系列自動化測溫取樣新技術得以開發并推廣應用。

2.1.1 自動測溫取樣

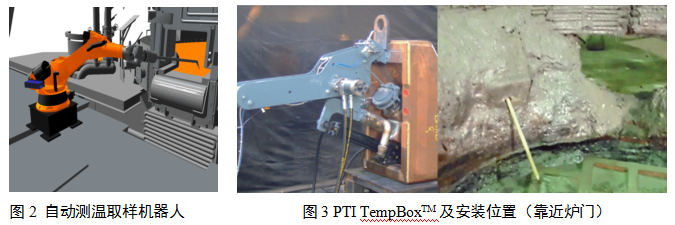

普遍使用的取樣和測溫方式是通過人工將取樣器或熱電偶從爐門插入鋼水中來完成的。SIEMENS VAI公司設計的Simetal LiquiRob自動測溫取樣機器人(圖2),外層涂有特殊防塵隔熱纖維,具有6個自由度的運動、自動更換取樣器和測溫探頭、檢測無效測溫探頭等功能,可以通過人機界面全自動控制。與機械手取樣相比,使用壽命更長,維修成本更低。自動取樣測溫機器人的使用改善工作環境,提高了測溫取樣的精度[13]。

美國PTI公司開發的PTI TempBoxTM自動測溫取樣系統(圖3)穿過爐壁進入熔池測溫取樣。該裝置的傳動機構和冷卻系統經過特殊的設計滿足電弧爐冶煉的惡劣環境和工藝要求。由于PTI TempBoxTM的工作位置和特點,測溫取樣不受系統供電的限制,并且冶煉過程中爐門能夠保持閉合,增加了爐膛內泡沫渣的停留時間和厚度,改善了爐內傳熱效率,從而降低了冶煉過程的能量消耗。

電弧爐冶煉過程中,由于爐渣狀況難以控制,須清掃爐門等取樣通道內的爐渣需以保證取樣探頭的正常工作。目前,國內大部分電弧爐煉鋼企業仍采用傳統的人工取樣測溫方式,先進的自動測溫取樣裝置近年來開始引入到國內電弧爐實際生產。

2.1.2非接觸式連續測溫

電弧爐煉鋼要求必須在任何規定的時間準確掌握溫度—不僅是熔池表面溫度,而且包括熔池內部溫度[14]。傳統電弧爐煉鋼采用人工測溫的方式,不但測溫費用高、勞動強度大、安全性能差,而且需要停止供電,延長熱停工時間,所以操作工一般僅在取樣和出鋼前測溫。然而,鋼液溫度的實時準確監測能夠對造泡沫渣、鋼液脫磷、優化供電等相關工藝的優化操作起指導性作用[15]。鑒于電弧爐煉鋼過程高溫惡劣的冶煉環境,一直以來難以實現對鋼液溫度的連續性監測。

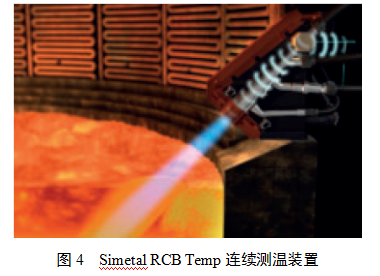

SIEMENS VAI開發了一套創新型方案——基于組合式超音速噴槍的非接觸式連續鋼液溫度測量系統 Simetal RCB Temp。區別于傳統的測溫方法,Simetal RCB Temp能夠在短時間內準確的測出鋼液溫度,準確地確定出鋼時間,使電弧爐煉鋼過程的通電時間和斷電時間均為最佳。圖4為Simetal RCB Temp測溫裝置示意圖。

該裝置包括組合式超音速噴槍和光學傳感器兩部分。超音速噴槍功能有:(1)向熔池噴射氧氣使鋼液脫碳;(2)測溫時,噴入測溫氣體來代替氧氣。光學傳感器安裝在噴槍下端,接收被測信號,然后該信號被放大并經過分析器進行處理,再經過相關算法模型,計算被測溫度。Simetal RCB Temp測溫系統能夠在電弧爐通電和爐門關閉狀態下準確測溫。當鋼水達到出鋼溫度時,電弧爐毫無延遲的斷電、出鋼。

Simetal RCB Temp實現了非接觸鋼液的連續測溫,提高了電弧爐煉鋼的生產能力。但該系統溫測的可靠性和使用壽命須進一步驗證和完善。

2.2泡沫渣監測控制技術

電弧爐煉鋼過程的泡沫渣操作能夠將鋼液同空氣隔離,覆蓋電弧,減少輻射到爐壁、爐蓋的熱損失,高效地將電能轉換為熱能向熔池輸送,提高加熱效率,縮短冶煉周期。冶煉過程中造泡沫渣并保持是低消耗和高生產率電爐煉鋼的關鍵。近年來,泡沫渣操作的相關監測控制技術得到研究和應用,效果良好[16-17]。

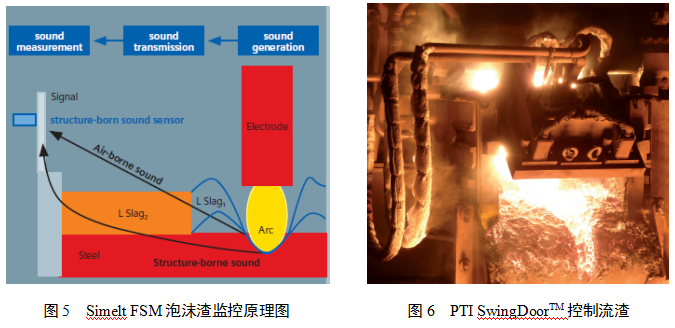

SIEMENS開發了Simelt FSM(Foaming Slag Manager)泡沫渣監控系統(圖5)。針對泡沫渣的高度和分布對爐內聲音傳播的影響,Simelt FSM能夠定性地測定爐內泡沫渣的存在狀態。特殊設計的聲音傳感器安裝在爐壁特定位置,采集爐內聲音信號,信號分析系統根據采集的信號分析泡沫渣高度及分布狀態。基于此,FSM系統能夠自動調節電力供應和爐內各區域炭粉的輸入,調節泡沫渣操作和穩定電弧以改善電弧爐能量供應,提高生產效率。

美國PTI公司開發的電弧爐爐門清掃和泡沫渣控制系統PTI SwingDoorTM(圖6)減少了外界空氣的進入,提高了煉鋼過程的密封性。爐門上安裝有集成氧槍系統,可代替爐門清掃機械手或爐門氧槍自動清掃爐門區域。該系統通過控制爐門的關閉代替爐體傾斜裝置控制流渣,也可以控制爐內泡沫渣水平和存在時間,從而保證冶煉過程中爐膛內渣層的厚度,減少能源等額外消耗,提高電弧傳熱效率,改善能量利用效率。

目前,國內大部分鋼廠仍采用人工方式控制泡沫渣的制作,部分鋼廠采用了電弧爐爐門系統進行優化,能量利用效率明顯提高。而由于電弧爐煉鋼爐況的復雜性,基于爐內發聲的泡沫渣監控系統的可靠性有待驗證。

2.3煙氣連續分析系統

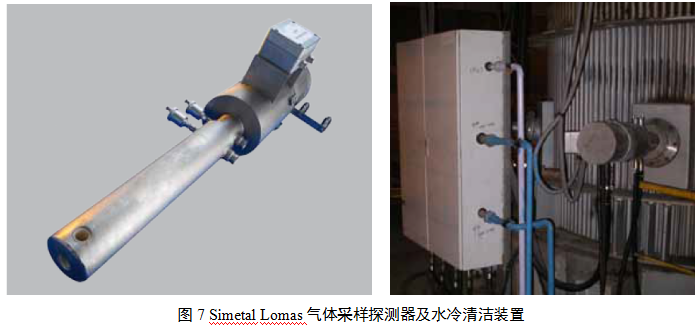

現代電弧爐煉鋼集高效、安全和環保于一體,對于煉鋼過程煙氣檢測、控制和工藝優化的要求越來越高[18]。現代電弧爐煙氣分析系統能夠準確地測量煙氣的溫度、流量以及煙氣中CO、CO2、H2、O2、H2O和CH4等成分。煙氣分析系統利用采集的信息和自身的控制模型對冶煉過程分析、判斷并控制。煙氣的在線探測傳感器一般安裝在電弧爐第四孔處,須進行特殊的設計以適應第四孔苛刻的高溫和煙塵環境,增加其可靠性和使用壽命[19]。

意大利TENOVA公司開發的EFSOP煙氣分析系統包括耐高溫的廢氣采樣系統、帶有專用仿真和控制軟件及數據采樣的控制計算機[20]。基于實時檢測的排除煙氣的成分和溫度,該系統能夠確定化學能源在爐內的利用率、碳氧間的不平衡程度、排除煙氣系統有無爆炸危險和通風系統是否過分抽氣等狀況,同時可以實現氧氣和燃氣的動態輸入控制,以便保證氣體的充分燃燒。該系統利用紅外氣體高溫計、壓力探測器、流量傳感器分別測量電弧爐排除煙氣的溫度、管道中氣體的靜態壓力和煙氣流速,并且能夠根據煙氣的流速計算采樣點的碳勢平衡。SIEMENS開發的Simetal Lomas煙氣連續分析系統對氣體采樣探測器進行了特殊設計,安裝有水冷裝置和自動清潔裝置(圖7)。該系統配備兩個氣體采樣探測器:兩探測器能夠自動循環切換,一探測器工作時,另一探測器清潔修正,從而保證冶煉過程煙氣的連續測量分析。國內江蘇淮鋼采用美國Praxair公司開發的基于爐氣分析的二次燃燒系統進行二次燃燒用氧控制,取得了明顯的節能效果,噸鋼電耗下降28kW•h,冶煉時間縮短7.5min[21]。

現代電弧爐煉鋼同時利用煙氣分析對爐內漏水情況進行監控,防止過多水分進入電弧爐引起爆炸,導致重大安全事故[22]。EFSOP煙氣分析系統利用相關智能算法模型模塊處理檢測到的煙氣成分信號,監控電弧爐內的水滲入量,同時利用實驗和歷史數據分析界定爐內水量等級,預報爐內漏水情況并采取自動處理措施避免造成傷害。

煙氣分析系統在國內外電弧爐上已有廣泛應用,效果良好。就目前實際應用情況而言,耐高溫和粉塵的氣體探測傳感器需繼續研究開發,以進一步降低使用成本、提高氣體分析的準確性。

3 電弧爐冶煉過程優化控制

隨電弧爐煉鋼技術的發展,僅僅依靠操作者的經驗來控制電弧爐生產已經嚴重制約現代電弧爐煉鋼的生產節奏。通過數據信息的交流和過程優化控制,使電弧爐煉鋼過程的成本控制、合理供能等環節最優化,降低成本,提高效率[23]。

3.1 成本控制優化系統

傳統的電弧爐冶煉操作中,電弧爐技術指標受操作者熟練程度影響。現代計算機技術的發展,使利用計算機的記憶和計算功能優化電弧爐操作成為可能。北京科技大學研發的電弧爐冶煉過程控制成本優化系統通過對電弧爐冶煉工藝歷史數據的記錄,建立數據庫;根據成本、能耗最低或冶煉時間最短原則,選擇與當前冶煉爐次爐料結構、冶煉環境等相近的最優歷史數據,然后根據最優爐次的冶煉工藝進行冶煉,以達到最優的冶煉效果[24-25]。該系統由北京科技大學開發已經在國內外電爐試運行。

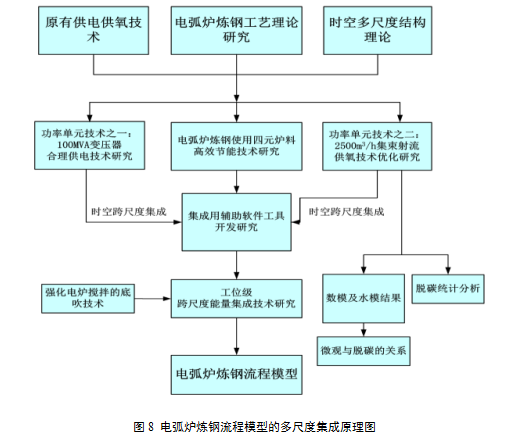

近年來,北京科技大學[26]采用時空多尺度結構理論對電弧爐煉鋼過程進行研究,指出其物質轉化過程中存在著微觀尺度、介觀尺度、單元操作尺度和工位尺度等多個時空尺度的結構(圖8)。在充分吸收國內外鋼鐵企業現有過程控制模型的基礎上,結合電弧爐成本控制模型與電弧爐煉鋼流程專家指導模型,構建了一套包括電弧爐、精煉與連鑄,實現成本監控、過程優化指導于一體的在線電弧爐煉鋼流程模型的多尺度模型[27]。多尺度集成模型匯集了電弧爐煉鋼成本控制模型與電弧爐煉鋼流程的相關專家指導模型(包括鋼水成分與溫度預報、電弧爐終點預報與精煉過程合金優化等功能)。

開發的在線電弧爐煉鋼流程多尺度模型已成功應用于新余新良特鋼、衡陽鋼管、馬來西亞安裕鋼鐵、臺灣易昇鋼鐵、西寧特鋼、天津鋼管等企業的電爐生產過程[28]。平均噸鋼氧氣消耗降低2Nm3,電耗降低2kW·h,金屬料消耗下降10kg,噸鋼成本降低30元以上,經濟及社會效益顯著。

3.2 電弧爐煉鋼終點控制

電爐出鋼時,鋼液的溫度及O、C、P等元素的含量對后續精煉和連鑄生產環節有重要的影響。電爐煉鋼鋼液終點參數的精確預報和控制是降低生產成本、加快冶煉節奏的關鍵[29]。

早期研究者根據電弧爐煉鋼物料平衡、能量平衡和各階段化學反應建立機理模型,而由于電弧爐煉鋼過程是高溫、多相、快速的反應過程,復雜多變、條件苛刻,許多參數在實際生產中很難獲取,機理模型預報的準確性難以得到保證[30]。近年來,隨著智能算法的發展,研究人員將人工神經網絡、支持向量機、遺傳算法等智能算法引入電弧爐煉鋼,開發了一系列終點預報模型并在實際應用中取得了良好的應用效果。袁平[31]等基于多類支持向量機算法建模,得到了電弧爐終點溫度范圍為±10℃、終點[C]范圍為±0.05、終點[P]范圍為±0.003時,終點命中率分別為93%、93%、87%的預測效果。姜靜[32]等以安陽鋼鐵100t電弧爐為研究對象,基于BP神經網絡建模,當終點溫度范圍為±8℃、±10℃時,預報命中率分別為91%、100%。何春來、董凱[33]等建立了基于煙氣分析的電爐煉鋼終點C控制模型,得到了較好的預報效果。

由于基于智能算法的“黑箱模型”過分依賴數據,缺乏生產工藝的指導,結合反應機理和智能算法的混合終點預報模型近年來逐漸被開發[34]。可以預見,在電弧爐煉鋼終點控制領域,更有效的監測技術和高可靠性智能模型的研發及兩者的有機結合將成為研究的熱點。

3.3 冶煉過程整體智能控制

隨著監測手段和計算機技術的發展,電弧爐煉鋼智能化控制不再僅僅局限于某一環節的監測與控制,應從整體過程出發,將冶煉過程采集的信息與過程基本機理結合進行分析、決策及控制,追求電弧爐煉鋼過程的整體最優化[36-37]。

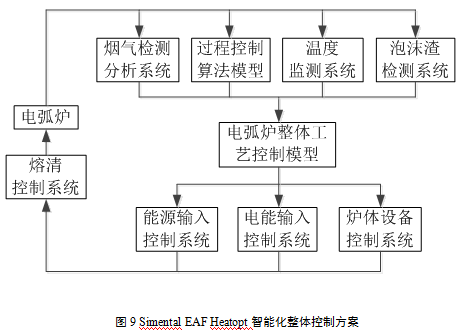

SIEMENS VAI開發了Simental EAF Heatopt(Holistic process control)整體控制方案(圖8),對電弧爐煉鋼過程實時整體控制,極大地改善了能源利用率、生產效率和生產過程的安全性[38]。該系統利用最新的檢測技術和狀態監測控制方案對電弧爐煉鋼過程進行最優化控制。該方案集合了多種測量技術和信息分析處理系統,有電弧爐煙氣成分分析系統(Simetal EAF Lomas)、煙氣流量測量系統(Simetal EAF SAM)、非接觸式連續測溫技術(Simetal RCB Temp)、泡沫渣檢測技術(Simetal FSD)、用于電極調節的熔清控制系統(Simetal CSM)、無渣出鋼技術(Simetal SlagMon)等。利用這些技術能夠對煉鋼過程實時監測與控制。該電弧爐煉鋼整體控制系統能夠確保最大的生產效率、最佳的能量轉換率以及最小的生產成本。

該系統在美國Virginia州SDI Roanok鋼廠的實際應用中取得良好的效果:燃氣和氧氣消耗降低約15%,碳粉消耗降低約15%,生產效率提高3.6%,生產成本顯著降低[38]。

電弧爐煉鋼過程的整體智能控制依賴于各環節的智能化控制水平,其研究仍處于起步階段。冶煉過程各監測手段和控制模型的不斷優化將促進電弧爐煉鋼整體智能控制的進一步發展。

4 結論與展望

日益突出的能源環境問題和人類不斷提高的節能環保意識將促進電弧爐煉鋼流程的進一步發展,日益上漲的人力成本和不斷加快的冶煉節奏將對電弧爐智能化煉鋼提出了更高的要求。可以預見,智能化技術在電弧爐煉鋼領域的重要性將日益突出,更先進的監測手段和可靠的整體優化控制方案及兩者的有機結合將成為今后電弧爐智能化煉鋼的發展趨勢。

參考文獻

[1]傅 杰,柴毅忠,毛新平. 中國電爐煉鋼問題[J]. 鋼鐵,2007(12):1-6.

[2]姜茂發,金成姬.國內外電爐煉鋼技術現狀與發展趨勢[J].工業加熱,2000(5):4-10.

[3]朱 榮,何春來,劉潤藻,等.電弧爐煉鋼裝備技術的發展[J].中國冶金,2010(4):8-16.

[4]Sadeghian A, Lavers J D . Dynamic reconstruction of nonlinear characteristic in electric arc furnaces using adaptive neuro-fuzzy rule-based networks[J]. Applied Soft Computing, 2011, 11(1):1448-1456.

[5]魏 偉,王 敏,王 京,等.電弧爐電極調節系統的適應性控制[J].計算機仿真,2011,12:158-162.

[6]陳銘榕.電弧爐電極智能控制[J].電子技術與軟件工程,2013,17:150.

[7]Li Lei, Mao Zhizhong. A direct adaptive controller for EAF electrode regulator system using neural networks[J]. Neurocomputing, 2012, 82(1):91-98.

[8]楊立波.釩鐵冶煉三相交流電弧爐智能電極控制系統研究[D].廣州:華南理工大學,2013.

[9]李艷偉.智能控制技術在電弧爐電極調節中的應用[D].天津:天津理工大學,2012.

[10]Janabi-Sharifi F, Jorjani G. An adaptive system for modelling and simulation of electrical arc furnaces[J]. Control Engineering Practice, 2009,17(10):1202-1219.

[11]肖英龍.煉鋼電爐用自動判定廢鋼熔清技術的開發[R]. 世界金屬導報,2014-06-24B03.

[12]Haidar Samet, Teymoor Ghanbari, Jafar Ghaisari. Maximizing the transferred power to electric arc furnace for having maximum production[J]. Energy, 2014, 72(1) :752-759.

[13]陳濤. 鋼水快速測溫儀的設計與應用[J]. 科技創新與應用,2012,22:44.

[14]José Manuel Mesa Fernández, Valeriano álvarez Cabal, Vicente Rodríguez Montequin, Joaquín Villanueva Balsera.Online estimation of electric arc furnace tap temperature by using fuzzy neural networks[J]. Engineering Applications of Artificial Intelligence, 2008, 21(7): 1001-1012.

[15] Porracin P,Onesti D, Grosso A,et al.泡沫渣的生成和交流電弧爐動態最優化控制[J].鋼鐵,2007(6):88-90.

[16]Sergey V Komarov, Mamoru Kuwabara, Masamichi Sano. Suppression of slag foaming by a sound wave[J]. Ultrasonics Sonochemistry, 2000, 7(4) :193-199.

[17]董 凱,朱 榮,劉文娟,等. 電弧爐爐氣成分的影響因素[J]. 北京科技大學學報,2011,S1:77-82.

[18]董 凱.電弧爐煉鋼爐氣分析終點碳預報技術的研究[D].北京北京科技大學,2012.

[19]朱 斌.智能電弧爐煉鋼技術[J].工業加熱,2012(6):1-5.

[20]尹振江,朱 榮,王 暢,等. 電弧爐二次燃燒節能環保機理及工藝研究[J]. 工業加熱, 2008(6):48-50.

[21]ANON E. Intelligent Arc Furnace Controllers [J]. MPT International,1998,22(1):116-117.

[22]Labar Hocine, Djeghader Yacine, Bounaya Kamel, et al. Improvement of electrical arc furnace operation with an appropriate model [J]. Energy, 2009, 34(9):1207-1214.

[23]王振宙,朱 榮,蔣金燕,等. 基于K-means聚類算法的電弧爐強化用氧的優化研究[J]. 北京科技大學學報,2007,S1:146-149.

[24]Erik Sandberg, Barry Lennox, Patrik Undvall. Scrap management by statistical evaluation of EAF process data [J]. Control Engineering Practice, 2007,15(9):1063-1075.

[25]郁 健,李士琦,朱 榮,等.電弧爐煉鋼過程的跨尺度能量集成理論研究[J].北京科技大學學報,2010(9):1124-1130

[26]YANG Lingzhi, ZHU Rong, DONG Kai, et al. Study of Optimizing Combined-blowing in EAF Based on K-medoids Clustering Algorithm [J]. Advanced Materials Research, 2014, 881-883:1540-1544.

[27]楊凌志,王學義,王志東,等.基于收得率動態庫的合金加料優化模型研究[J].北京科技大學學報,2014(S1):104-109.

[28]馬 戎. 智能控制技術在煉鋼電弧爐中的應用研究[D].西安:西北工業大學,2006.

[29]李京社,李士琦,季淑娟,等. 超高功率電弧爐煉鋼工藝模型[J]. 鋼鐵,1995(3):16-22.

[30]YUAN Ping, MAO Zhi-zhong, WANG Fu-li. Endpoint Prediction of EAF Based on Multiple Support Vector Machines [J]. Journal of Iron and Steel Research, International, 2007,14(2): 20-24,29.

[31]姜 靜,李華德,孫 鐵,等.基于混合遺傳算法的電弧爐終點目標溫度預報模型[J].特殊鋼,2007(5):22-24.

[32]何春來,朱 榮,董 凱,等.基于煙氣成分分析的電弧爐煉鋼脫碳模型[J].北京科技大學學報, 2010,12:1537-1541.

[33]Haidar Samet, Teymoor Ghanbari, Jafar Ghaisari. Maximizing the transferred power to electric arc furnace for having maximum production [J]. Energy, 2014,72(1):752-759.

[34]TIAN Hui-xin, MAO Zhi-zhong, WANG An-na. Hybrid Modeling for Soft Sensing of Molten Steel Temperature in LF [J]. Journal of Iron and Steel Research, International, 2009, 16(4):1-6.

[35]E Ruscio, K.Bergman, S Olund. 具有創新意義的達涅利動態自調節電弧爐[J]. 鋼鐵, 2006(5):85-88.

[36]DAVIDE M,PAOLO C,DOUG Z. Innovition for Reduced Transformation Costs and Environmental Impact [J]. MPT International, 2011,34(6):22-32.

[37]Markus Dorndorf, Daniel Tieseler. Holistic process control for EAFs [J]. Iron and Steel International, 2014:29-34.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁