鑄余渣回收利用實(shí)踐與研究

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鑄余渣回收利用實(shí)踐與研究張 帥1 陸 斌2(1內(nèi)蒙古包鋼鋼聯(lián)股份有限公司薄板坯連鑄連軋廠,內(nèi)蒙古 包頭 0140102 內(nèi)蒙古工業(yè)大學(xué) 材料科學(xué)與工程學(xué)院,…

鑄余渣回收利用實(shí)踐與研究

張 帥1 陸 斌2

(1內(nèi)蒙古包鋼鋼聯(lián)股份有限公司薄板坯連鑄連軋廠,內(nèi)蒙古 包頭 014010

2 內(nèi)蒙古工業(yè)大學(xué) 材料科學(xué)與工程學(xué)院,內(nèi)蒙古 呼和浩特 010000)

摘 要:從分析對比鑄余渣回收利用前后爐渣的冶金性能、脫硫能力等方面入手,將鑄余渣回收使用爐次的脫硫能力、輔料消耗、電極消耗等方面和未回收之前的數(shù)據(jù)對比分析,生產(chǎn)實(shí)踐證明:鑄余渣回收利用不但對精煉快速成渣、縮短精煉處理周期有顯著效果,還可以節(jié)約造渣料、提高金屬收得率、減少廢物排放。薄板廠通過開展鑄余渣回收利用的工藝實(shí)踐,取得了良好的經(jīng)濟(jì)效益和社會效益。

關(guān)鍵詞:鑄余渣;熱態(tài)回收利用;精煉

The Practice and Research of Casting Slag Recycling

Zhang Shuai1 Lu Bin2

(1 Compact Strip Production Plant, Baotou Iron and Steel (Group) Co., Ltd., Baotou 014010, China;2 Materials Science and Technology School, Inner Mongolia University of Technology,Huhhot,China, 010000)

Abstract:From the comparative analysis of casting slag properties, desulfurization capacity, additional material consumption, electrode consumption etc. The production practice proves that the casting slag recycling not only can fasten the significant effect, shorten the processing, slag material can also save, increase metal yield, reduce waste emissions. Through the practice of recycling and utilizing the residual slag, the good economic and social benefits have been obtained.

Key words:Casting slag; recycle in thermal state;Refining

1 前言

鋼水澆鑄結(jié)束后,鋼水罐內(nèi)的鋼渣,即鑄余渣,具有良好的流動性,并且鋼水過精煉時爐渣進(jìn)行了改質(zhì)處理,其CaO含量高、堿度高、還原性強(qiáng)[1]。大部分鋼包鑄余渣具有較強(qiáng)精煉能力,同時殘留一定量的鋼水,另外還具有較高的顯熱,因此,鋼包鑄余渣具有很好的綜合利用價(jià)值。將鋼包鑄余渣進(jìn)行熱態(tài)回收再利用,可減少精煉爐熱態(tài)渣和鑄余鋼水的周轉(zhuǎn)時間,余熱利用值更高,操作簡單易行。鑄余渣回收利用后,精煉最終排出的爐渣w(S)可達(dá)到1.2%以上。

因此,近年來多個鋼廠都開展了鑄余渣熱態(tài)回收利用的項(xiàng)目,此項(xiàng)目對鋼鐵企業(yè)提升經(jīng)濟(jì)效益及社會效益具有重大意義。鑄余渣熱態(tài)回收利用是將鑄機(jī)澆注剩余熱態(tài)渣在冶煉環(huán)節(jié)利用數(shù)次(一般不超過三次)。鑄余渣回收利用后精煉區(qū)域大大減少了石灰和化渣劑等精煉造渣材料的消耗、減輕了電弧對鋼包的輻射、提高了鋼包壽命、降低了耐材的消耗、回收了鋼包澆余鋼水、減少了鋼水溫降,實(shí)現(xiàn)了能量、資源的綜合利用,大大降低了噸鋼成本,保護(hù)了生態(tài)環(huán)境[2]。為降低成本和減少環(huán)境污染,2015年3月我廠開展了鋼包鑄余渣在線熱態(tài)循環(huán)利用生產(chǎn)工藝優(yōu)化,取得良好的效果。

2 鑄余渣在線熱態(tài)循環(huán)利用可行性分析

2.1 利用現(xiàn)狀

鋼包鑄余渣翻入冶煉區(qū)域LF精煉爐平臺附近的渣罐內(nèi),目前共有2個鋼包鑄余渣翻渣點(diǎn)。2016年產(chǎn)量為260萬t,根據(jù)計(jì)算,每爐鋼鋼包鑄余渣量約為2.3t,每爐鋼水量按208t計(jì)算,則鋼包鑄余渣年產(chǎn)量約為1.25*50%=14375t。(按只回收利用一次計(jì)算)

2.2 回收渣量控制

渣量過大,渣系調(diào)整困難,泡沫化嚴(yán)重時易造成鋼水罐溢渣事故;渣量過小時不易滿足鋼水保溫及脫硫的要求,根據(jù)鋼種精煉的需要一般將精煉渣總量控制在10.0~20.0Kg·t-1,合適的粘度下渣層厚度可維持在90~150mm之間,故鑄余渣的回收利用時需要合理的控制其回收量,一般精煉渣量按6.0~7.0Kg·t-1(不包括轉(zhuǎn)爐出鋼下渣料量2.5Kg·t-1左右),則鑄余渣回收量應(yīng)控制在18Kg·t-1以內(nèi)為宜。

2.3 鋼包鑄余渣量和成分標(biāo)定

熱軋生產(chǎn)線主要生產(chǎn)鋼種為普碳熱軋鋼、低碳冷軋基料、低合金結(jié)構(gòu)鋼,通過將鑄余渣打水和粉化,然后通過磁選盡可能的將渣和鋼分離,鋼包鑄余渣數(shù)量標(biāo)定結(jié)構(gòu)見表1,成分標(biāo)定結(jié)果見表2。

表1 鑄余渣數(shù)量標(biāo)定結(jié)果

鑄余渣量/t 爐數(shù) 渣鋼量/t 渣鋼比例 |

3.85 25 1.52 39.48 |

注:渣鋼中含95%以上的鋼

表2 鋼包鑄余渣成分標(biāo)定結(jié)果

SiO2 CaO MgO Al2O3 P2O5 MnO CaF2 S TFe R MI |

5.56 52.75 5.74 30.62 0.082 0.152 3.75 0.54 0.94 9.48 0.31 |

注:R為鑄余渣堿度 本表R按%CaO∕%SiO2計(jì)算;MI為曼內(nèi)斯曼指數(shù) MI=%CaO∕%SiO2·%Al2O3

由表1~表2可知:1)鋼包鑄余渣中帶鋼含量較高,有很高的回收價(jià)值。2)我廠鋼包鑄余渣屬于CaO含量高、堿度高、流動性好的還原性渣。

2.4 流程設(shè)計(jì)

設(shè)計(jì)基本思想:確保安全、穩(wěn)定生產(chǎn)節(jié)奏、保證生產(chǎn)通暢、保證鋼水潔凈度及精煉的脫硫效果。設(shè)計(jì)流程共考慮四處鑄余渣回收工序點(diǎn),分別是;轉(zhuǎn)爐出鋼前、轉(zhuǎn)爐出鋼后、精煉爐精煉開始前、精煉爐造渣期,主要是兼顧鑄余渣回收作業(yè)的靈活性、可操作性,避免回收時間長影響其它工序的正常生產(chǎn)。

2.5 回收至不同工序點(diǎn)的利弊分析

由于鋼水罐澆鑄完了與轉(zhuǎn)爐出鋼時間節(jié)點(diǎn)有時會存在偏差,很難將鑄余渣的回收作業(yè)固定在某一特定的工序點(diǎn),所以我們將流程中四個不同的工序回收點(diǎn)進(jìn)行回收作業(yè)的利弊進(jìn)行分析。

(1) 轉(zhuǎn)爐出鋼前回收:鑄余渣可在轉(zhuǎn)爐出鋼前回收,優(yōu)點(diǎn)是不影響原有的冶煉節(jié)奏,但是需考慮鑄余渣在罐低出現(xiàn)結(jié)殼或燒結(jié)現(xiàn)象,影響LF精煉爐的底吹流量控制,需要采取合理應(yīng)對措施。實(shí)踐表明:鑄余渣倒入空的鋼水罐后必須保持底吹氬氣常開以防止底吹管路堵塞,同時要求鋼包烘烤良好,等待時間不宜超過10min。

(2) 轉(zhuǎn)爐出鋼后回收:鑄余渣可在轉(zhuǎn)爐出鋼后回收,但應(yīng)在轉(zhuǎn)爐出鋼后鋼水罐軟吹的5min之內(nèi)完成,以穩(wěn)定生產(chǎn)節(jié)奏。在此位置回收的優(yōu)點(diǎn)是回收的鑄余渣可以中和部分轉(zhuǎn)爐出鋼帶入罐內(nèi)的氧化性渣,可抑制渣-液界面間的傳氧;可提高出鋼后渣層厚度有利于鋼水保溫;為精煉快速成渣創(chuàng)造條件。

(3) 精煉開始前回收:此時回收鋼水罐內(nèi)的爐渣易結(jié)殼,需大流量底吹破除渣殼或送電5min后回收,避免回收時大量濺出;同時需要優(yōu)化操作模式,以降低回收作業(yè)對生產(chǎn)節(jié)奏的影響;精煉渣回收后有利于快速化渣,可為脫除夾雜提高鋼水潔凈度創(chuàng)造有利條件。

(4) 精煉造渣期回收:一般不主張?jiān)诖斯ば螯c(diǎn)回收,在此時回收不僅影響LF精煉處理周期,同時給精煉總渣量控制帶來一定難度,需要說明的是在精煉處理末期或鈣處理后則必須禁止進(jìn)行鑄余渣的回收作業(yè),保證鋼水潔凈度。

通過綜合分析以上四個回收工序點(diǎn)的利弊以及結(jié)合薄板廠得實(shí)際情況,鋼包鑄余渣回收都要求在轉(zhuǎn)爐出鋼前回收或者轉(zhuǎn)爐出鋼后回收,目前鑄余渣的回收次數(shù)最多為3次,回收率達(dá)到60%左右。

2.6 生產(chǎn)技術(shù)可行性分析

通過考察,鋼包鑄余渣在線熱態(tài)回收利用在技術(shù)上是可行的,不存在大的問題。

1)精煉跨吊車能力。精煉跨共有320t吊車4臺,其中1#、2#吊車專門負(fù)責(zé)CSP生產(chǎn)線,3#、4#吊車專門負(fù)責(zé)HPP生產(chǎn)線,吊車能力沒有問題。

2)在線利用地點(diǎn)。兩座210t轉(zhuǎn)爐、兩座LF精煉爐、CSP鑄機(jī)和HPP鑄機(jī)、都在同一個區(qū)域,布置方式是以轉(zhuǎn)爐為中心,LF精煉爐、鑄機(jī)一字直線排布,布置較為合理。

3)精煉工藝。在線熱態(tài)循環(huán)利用的鋼包鑄余渣,因部分鋼包鑄余渣仍具有部分氧化性,為防止對鋼水造成污染,需在LF對其進(jìn)行改質(zhì)處理。因此,實(shí)際生產(chǎn)中往往根據(jù)實(shí)際生產(chǎn)情況調(diào)整不同的爐渣組成,以達(dá)到脫氧和吸附夾雜的目的[3]。

3 鑄余渣熱態(tài)回收利用實(shí)踐

在前期鑄余渣量和理化指標(biāo)標(biāo)定的基礎(chǔ)上,根據(jù)冶煉區(qū)域生產(chǎn)、工藝、設(shè)備等特點(diǎn),制定了本區(qū)域的試驗(yàn)計(jì)劃,通過重新制定冶煉區(qū)域的吊車運(yùn)行時序表,在轉(zhuǎn)爐出鋼前或者轉(zhuǎn)爐出鋼后對鑄余渣進(jìn)行回收利用。

3.1 循環(huán)使用前后精煉渣成分變化情況

我廠為分析鑄余渣熱態(tài)回收后經(jīng)精煉處理后的效果,在鑄余渣回收前、回收1次、回收2次、回收3次的精煉出站渣進(jìn)行取樣化驗(yàn),爐渣組成成分成分變化見下表3

表3 精煉渣成分變化情況(每組渣樣成分代表10爐渣樣成分的平均值)

循環(huán)次數(shù) SiO2 CaO MgO Al2O3 MnO CaF2 S TFe R |

循環(huán)前 5.56 52.75 5.74 30.62 0.082 3.75 0.54 0.94 9.48 循環(huán)1次 5.12 52.21 5.96 34.86 0.075 3.77 0.60 0.90 10.19 循環(huán)2次 4.86 50.45 6.33 38.52 0.077 3.82 0.72 0.82 10.38 循環(huán)3次 4.82 50.16 6.95 40.12 0.065 3.79 0.85 0.80 10.41 |

注:R為精煉渣堿度 本表R按%CaO∕%SiO2計(jì)算

由表4可知:隨著循環(huán)次數(shù)的增加,精煉渣堿度逐漸升高,據(jù)分析主要是循環(huán)過程中不斷補(bǔ)加小粒度的石灰的結(jié)果,同時由于熱態(tài)鑄余渣回收對包稱的侵蝕以及每次都進(jìn)行喂鋁線或者添加鋁鐵,精煉渣中的(MgO)及(Al2O3)都逐步累積呈上升趨勢。

3.2 LF精煉爐化渣效果分析

從熱力學(xué)角度分析,包鋼薄板廠LF精煉爐使用的精煉渣料主要是精煉石灰、電石、鋁基造渣劑、化渣劑(80)、精煉改性料,這些精煉渣料都是固體渣料,在融化時需要一定的電耗,根據(jù)現(xiàn)場生產(chǎn)跟蹤不回收鑄余渣爐次化渣時間在4~6min。因?yàn)榛厥盏蔫T余渣為液態(tài)渣,具有一定的溫度(1500℃左右),這樣就可降低精煉電耗,在鑄余渣倒入鋼包后,成渣速度快,能在短時間內(nèi)將渣化透、化好,根據(jù)現(xiàn)場生產(chǎn)跟蹤回收熱態(tài)鑄余渣后LF精煉爐化渣時間在2~4min。

3.3 LF精煉爐脫氧、脫硫效果分析

由于連鑄大包鑄余渣是具有一定的堿度、溫度的精煉還原渣,再配以一定量的鋁線脫氧,能提高成渣速度,這樣通過氬氣攪拌的作用,可以在短時間內(nèi)降低爐渣中的氧含量。這樣就滿足了脫硫的必要條件:高堿度、大渣量、高溫、低氧化性,因而在氧含量降低的同時,硫含量也在逐步降低。

由曼內(nèi)斯曼指數(shù)原理:MI= MI=%CaO∕%SiO2·%Al2O3=0.25~0.35,說明當(dāng)MI=0.25~0.35時,鋼渣具有較好的脫硫效果,把表4中的數(shù)據(jù)代人此式,計(jì)算出LF精煉爐鋼包鑄余渣循環(huán)利用過程中曼內(nèi)斯曼指數(shù)變化:循環(huán)利用前MI0=0.309;循環(huán)利用1次MI1=0.292;循環(huán)利用2次MI2=0.269;循環(huán)利用3次MI3=0.259。可見,隨著循環(huán)次數(shù)的增加,由于適當(dāng)補(bǔ)加了渣料,使?fàn)t渣堿度逐漸提高,但是由于LF精煉爐處理過程中需要加入鋁線、鋁鐵,導(dǎo)致渣中的Al2O3含量相應(yīng)升高,同時由于渣中Al2O3含量的升高比爐渣堿度升高的幅度相對大,所以爐渣的曼內(nèi)斯曼指數(shù)逐漸下降而偏離了0.25~0.35最佳范圍,脫硫能力相應(yīng)下降。所以我廠鑄余渣最多允許進(jìn)行3次循環(huán)利用,但同時要兼顧好爐渣堿度和Al2O3含量的關(guān)系。

3.4 LF精煉爐升溫速度分析及處理周期情況

生產(chǎn)實(shí)踐表明,鋼包鑄余渣的使用使得LF精煉爐的埋弧效果有所提高,送電時可以立即產(chǎn)生埋弧作用減少電極光對包稱的損壞,降低生產(chǎn)時的噪音和揚(yáng)塵,升溫速率提高,縮短升溫時間約2~5min;化渣時間縮短約3min左右的時間。相對而言在規(guī)定的時間內(nèi)可以提高精煉效果,在生產(chǎn)上又可以縮短部分LF精煉爐處理時間,增加產(chǎn)量充分發(fā)揮精煉作用,提高作業(yè)率。但從生產(chǎn)時序控制情況來看,因回收鑄余渣增加了鋼水進(jìn)入LF精煉爐之前作業(yè)工序時間,LF精煉爐處理時間明顯被壓縮,對LF精煉爐的操作要求相對提高。

3.5 鑄余渣循環(huán)利用對生產(chǎn)工藝的影響

隨著鑄余渣的循環(huán)利用,我們分析了鑄余渣回收過程中對渣層厚度、鋼包透氣性、爐渣脫硫率等的影響。

3.5.1 渣層厚度:循環(huán)次數(shù)與渣層厚度的關(guān)系見表4。

表4 循環(huán)次數(shù)與渣層厚度

鋼種 渣層厚度∕mm 循環(huán)次數(shù) 精煉石灰∕kg 化渣劑 |

SS400 100 0 1800 500 SS400 115 0 1700 400 SS400 95 0 1900 500 SS400 170 1 500 80 SS400 190 2 500 50 SS400 175 1 300 50 SS400 210 2 300 50 SS400 270 3 300 0 |

由表4可見,隨著鑄余渣循環(huán)次數(shù)的增加,鋼包內(nèi)的渣層厚度相應(yīng)增加,尤其是在鑄余渣循環(huán)利用3次時,渣層厚度過厚現(xiàn)象尤為明顯,影響了增碳劑和合金的收得率,且爐渣較多時,需預(yù)先將鑄余渣折入渣罐一部分,影響生產(chǎn)節(jié)奏。這也是我廠鋼包鑄余渣只循環(huán)利用2次的一方面原因。

3.5.2 對鋼包透氣性的影響

經(jīng)過對鑄余渣的回收情況進(jìn)行跟蹤,發(fā)現(xiàn)在生產(chǎn)節(jié)奏不協(xié)調(diào)時,具體表現(xiàn)在連鑄已澆完,轉(zhuǎn)爐未出鋼時,對鑄余渣進(jìn)行回收時等待時間長,會造成盛有鑄余渣的鋼包包底結(jié)渣殼嚴(yán)重,鑄余渣不能折凈,造成鋼包熱修處理困難,而該鋼包易出現(xiàn)透氣性不好的情況。所以在出現(xiàn)連鑄澆完而轉(zhuǎn)爐未出鋼,回收鑄余渣等待時間長(≥8min)的現(xiàn)象時,不進(jìn)行回收作業(yè)。

3.5.3 對LF精煉爐脫硫率的影響

表5 回收鑄余渣和未回收鑄余渣爐次脫硫率對比

未回收鑄余渣爐次 | 回收鑄余渣爐次 | ||||||

爐號 | 進(jìn)站S% | 出站S% | 脫硫率% | 爐號 | 進(jìn)站S% | 出站S% | 脫硫率% |

1450008 | 0.028 | 0.004 | 85.71 | 1408359 | 0.033 | 0.004 | 87.88 |

1400013 | 0.032 | 0.002 | 93.75 | 1458904 | 0.029 | 0.004 | 86.21 |

1450284 | 0.040 | 0.006 | 85.00 | 1408468 | 0.021 | 0.003 | 85.71 |

1400288 | 0.040 | 0.006 | 85.00 | 1458990 | 0.025 | 0.001 | 96.00 |

1453062 | 0.039 | 0.004 | 89.74 | 1408612 | 0.041 | 0.005 | 87.80 |

1403044 | 0.033 | 0.007 | 78.79 | 1459105 | 0.035 | 0.007 | 80.00 |

1453091 | 0.024 | 0.005 | 79.17 | 1500012 | 0.032 | 0.003 | 90.63 |

1403074 | 0.029 | 0.002 | 93.10 | 1550016 | 0.050 | 0.008 | 84.00 |

1457517 | 0.025 | 0.007 | 72.00 | 1500296 | 0.037 | 0.009 | 75.68 |

1407031 | 0.030 | 0.003 | 90.00 | 1550266 | 0.039 | 0.006 | 84.62 |

平均值 85.23 | 平均值 85.85 | ||||||

為了摸索鑄余渣循環(huán)利用后對精煉脫硫的影響,在生產(chǎn)中進(jìn)行對比試驗(yàn),同時進(jìn)行了統(tǒng)計(jì)分析,對比數(shù)據(jù)如表5所示。表5數(shù)據(jù)表明,鑄余渣回收和未回收爐次相比,脫硫率平均值相差0.62%,其脫硫率大致相當(dāng),說明進(jìn)行鑄余渣回收利用不會影響精煉工序的脫硫能力。

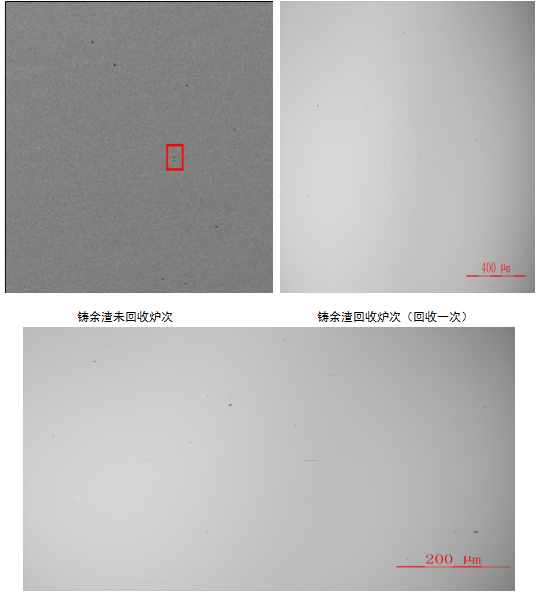

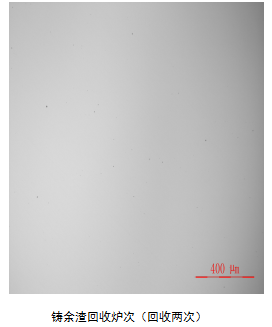

3.6 鑄余渣循環(huán)利用對鋼水潔凈度分析

鑄余渣回收時,不但回收了鑄余鋼水,上一爐鋼包渣也一并進(jìn)入下爐鋼水,為更好的跟蹤鑄余渣循環(huán)利用對鋼水質(zhì)量的影響,我們從氣體含量對比、夾雜物級別分析兩個方面來跟蹤對比。

3.6.1 鋼水中氫、氧、氮?dú)怏w含量對比

表6循環(huán)利用前后鋼水中氫、氧、氮含量情況(10爐)

工藝 氧(O)∕ppm 氮(N)∕ppm 氫(H)∕ppm |

未回收 28~45 35~68 1.5~4.2 爐次 35.6 48.6 3.6 |

回收 26~44 30~65 1.5~ 4.0 爐次 35.2 45.2 3.5 |

注:表中數(shù)據(jù)橫線上方為范圍值,橫線下方為平均值

由表6可見,采用鑄余渣回收工藝對鋼水中氣體含量影響不大。

3.6.2 夾雜級別

表7鋼水中夾雜物分布情況

工藝 | A類夾雜物分布% | B夾雜物分布% | C夾雜物分布% | D類夾雜物分布% | 總樣本數(shù)∕爐 | ||||

≤1.0 | >1.0 | ≤1.0 | >1.0 | ≤1.0 | >1.0 | ≤1.0 | >1.0 | ||

未回收爐次 | 85.04 | 14.96 | 85.43 | 14.57 | 98.28 | 1.72 | 99.43 | 0.57 | 153 |

回收爐次 | 85.56 | 14.44 | 90.62 | 9.38 | 96.67 | 3.33 | 99.85 | 0.15 | 95 |

由表7可見,鋼水從夾雜物級別看,鑄余渣回收與否,A、B、C、D類夾雜各級別分布相差不大。

在分析鑄余渣回收利用過程時可以從正反兩個方面給出一定的解釋,一方面良好的脫硫條件可為夾雜物上浮脫除[4]贏得充足的時間,減少新的石灰及改質(zhì)劑用量可控制含水分的物質(zhì)溶入鋼水,相對較厚的渣層減少了空氣和鋼水的接觸,同時縮短加熱時間及增加渣層厚度可抑制電極加熱時空氣在高壓下離解增氮現(xiàn)象[5]。一方面鑄余渣回收利用過程中會造成部分空氣卷入及鋼水外露,易混入一些新的夾雜,如覆蓋劑及剝落耐材等。

4 降本增效情況

4.1 輔料消耗、電耗及鋼包壽命情況

表8 物料使用情況對比

工藝 | 石灰用量Kg·爐-1 | 改質(zhì)劑用量Kg·爐-1 | 電耗KWh·t-1 | 電極消耗 Kg·t- | 鋼包壽命 ∕爐 | 鋼水回收量t∕爐 |

原工藝 | 2000 | 200 | 30.0 | 0.29 | 90 | 0 |

鑄余渣回收 | 500 | 50 | 28.2 | 0.27 | 91.8 | 1.5 |

由表8可見,CSP區(qū)域的鑄余回收后高堿度精煉渣消耗降低1500Kg∕爐,改質(zhì)劑消耗減少150Kg∕爐,合計(jì)輔料消耗降低7.86Kg∕t;電耗降低1.8 KWh·t-1,鋼包壽命提高了1.8爐。

通過鑄余渣循環(huán)利用前后物料使用情況的對比,鑄余回收后精煉造渣成本噸鋼約節(jié)省5.60·t-1元,綜合回收鑄余渣產(chǎn)生的效益約為1700萬元。

5 結(jié)論

(1)在線鑄余渣回收工藝在通過技術(shù)方案實(shí)施是可行的。

(2)通過設(shè)計(jì)鑄余渣回收工序流程并分析其利弊后認(rèn)為在條件允許時選擇在轉(zhuǎn)爐出鋼前后對鑄余渣進(jìn)行回收,循環(huán)利用率可達(dá)到60%。

(3)鑄余渣循環(huán)利用后提高了鋼水收到率,降低輔料消耗,同時促進(jìn)了精煉快速成渣,縮短了精煉處理時間,提高了精煉效率。

(4)按照技術(shù)方案進(jìn)行回收鑄余渣前后,鋼水中夾雜物基本相當(dāng),所研究的鋼種鋼水質(zhì)量穩(wěn)定。

(5)采用鑄余渣回收利用技術(shù)后降低成本明顯,取得了良好的經(jīng)濟(jì)效益。

參考文獻(xiàn)

[1] 陳鋼,石磊,陶俑.連鑄鑄余渣用于中高碳鋼水精煉技術(shù)研究[J].武鋼技術(shù),2011,49(6):18-20

[2] 馬勇,趙成林,陳志威,等. LF熱態(tài)鑄余渣用于鋼水脫硫試驗(yàn)[J].遼寧科技大學(xué)學(xué)報(bào),2012,15(6):590-593

[3] 徐志成,劉界鵬.精煉熱態(tài)渣循環(huán)應(yīng)用實(shí)踐[J].山東冶金,2012,34(3):49-50

[4] 王新志,王三忠,宋素格,等. LF快速造白渣工藝分析[J].煉鋼,2010,03:18-22

[5] 董獻(xiàn),劉建華,包燕平,等. 管線鋼控氮試驗(yàn)研究[J].中國稀土學(xué)報(bào),2006,24(10):435

- 上一篇:因瓦合金制備 下一篇:拉絲模具消耗的改善措施

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁