探討水鋼3#高爐爐役末期安全生產對策

瀏覽:次|評論:0條 [收藏] [評論]

探討水鋼3#高爐爐役末期安全生產對策彭 登 學摘 要:水鋼3#高爐由于處于爐役末期,設備老化帶來的問題日益突顯,受高爐指標下滑、市場低迷、資金短缺、高爐特護需要等多重因素的推動,201…

探討水鋼3#高爐爐役末期安全生產對策

彭 登 學

摘 要:水鋼3#高爐由于處于爐役末期,設備老化帶來的問題日益突顯,受高爐指標下滑、市場低迷、資金短缺、高爐特護需要等多重因素的推動,2016年1月8日高爐停爐檢修,3月1日高爐恢復生產后,又發現爐缸區域竄煤氣嚴重、溫度上升異常等現象,通過采取規整爐型、強化釩鈦礦護爐、優化操作、提高爐缸維護能力等對策,既保證了高爐安全恢復生產,同時也取得了較好的經濟技術指標。

關鍵詞 :高爐 爐役末期 安全 對策

前言

水鋼3#高爐于2004年9月26日開爐生產,高爐有效容積1350m3,設兩個鐵口,風口20個。爐體采用全冷卻壁軟水密閉循環冷卻方式,其中5、6、7、8段采用了銅冷卻壁,爐底、爐缸部位采用“水冷爐底+石墨碳磚+陶瓷杯砌體”復合爐襯技術砌筑。投產后通過不斷完善各項操作制度,取得了良好的技術經濟指標,近幾年的生產指標如表一:

時間 | 利用 系數 | 焦比 | 煤比 | 燃料比 | 品位 | 休風率 | 慢風率 |

t/m3.d | Kg/t | Kg/t | Kg/t | % | % | % | |

2011年 | 2.635 | 359 | 159 | 549 | 56.17 | 2.00 | 1.51 |

2012年 | 2.919 | 335 | 176 | 535 | 55.69 | 2.10 | 2.15 |

2013年 | 2.692 | 345 | 160 | 541 | 54.15 | 3.23 | 1.70 |

2014年 | 2.765 | 349 | 160 | 532 | 55.15 | 4.31 | 2.91 |

2015年 | 2.586 | 353 | 160 | 547 | 56.38 | 7.88 | 2.22 |

3#高爐設計爐齡為15年,至2016年9月壽命達到12年,單位爐容產鐵超10000噸/m3,屬于長壽高爐,處于爐齡后期。近年來,由于設備老化,高爐帶病作業率高,休、慢風率逐年增加,加之受市場低迷、資金短缺、高爐特護需要等多重因素的推動,公司選擇以圍繞3#高爐為主線的限產計劃檢修,2016年1月8日開始3#高爐停爐。3月1日高爐恢復生產后,又發現爐缸竄煤氣,爐缸、爐底溫度上升異常等現象,探索適合爐役末期的高爐操作維護對策迫在眉睫。

一 、爐役后期的現象及原因分析

(1)爐缸、爐底溫度升高

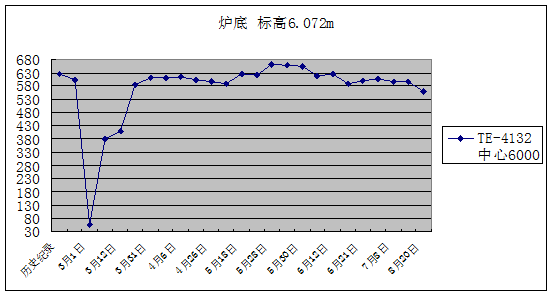

3月1日點火開爐近20天,爐缸、爐底各部溫度上升異常,特別是爐底第三層碳磚溫度最高點(標高6.072米)很快達到了550℃,平均上升25℃/d,最高上升達49 ℃/d,至5月28日達到662℃,該層溫度有兩個點(共9點)超634℃,只有一點低于400℃,爐缸二段部分冷卻壁水溫差由0.1℃上升到0.2℃,高爐爐缸、爐底侵蝕呈加劇勢頭。

(2)爐缸爐皮開裂竄煤氣

3月7日發現東南面二段電偶孔向外噴射高速煤氣流,聲音刺耳,3月11日發現西鐵口下方爐缸二段水冷管根部漏煤氣并可點燃,濃度已經超過監測儀最大量程(2000ppm),爐底水冷管基敦部位已可見燃燒的煤氣火焰。

(3)設備老化、爐型不規則、冷卻設備破損多

隨著生產年限的延長,加上高爐長期超設計能力生產,各系統設備都存在不同程度損壞,特別是冷卻壁出現大量破損,其中9段21#(12風口上方)已不見冷卻壁,水冷管損壞74棵,軟水系統補水頻繁,補水量18噸/天,爐缸、爐底測溫電偶損壞率達36%,1月8日降料面后發現六段以上,大面積有粘結物分布。

針對以上現象,我們認為有以下原因:

1、爐齡長,高爐生產進入第12年,處于爐役后期,鉛滲透對耐火材料的侵蝕,日常爐缸維護不力。

2、2015年以來,高爐降低了鈦球使用比例,由2014年13%水平降至8%水平,鈦礦護爐減弱。

3、2016年初,高爐停爐采取加錳礦、螢石、發展邊緣、停鈦球等洗爐措施及開爐時采取低堿度、配加錳礦、螢石等改善渣鐵流動性的措施加劇了對爐缸側壁及爐底保護層的侵蝕。

4、停開爐時引起磚襯環境溫度急劇變化而產生裂紋,造成爐缸竄煤氣,溫度升高。

5、停爐后清理爐缸積料,挖機扒料的震動、打水冷卻等多種因素的影響,在各接觸面產生微小裂紋,高溫高壓煤氣就有可能竄入,引起該部位溫度上升。

6、開爐后強化速度快,此次高爐恢復僅用32個小時就達正常水平,再加上開爐后停止配加鈦球,使得之前形成的鈦化物保護層逐漸的被沖刷掉,從而引起溫度上升異常。

二 、操作維護措施

結合3#高爐實際情況,我們采取了以下操作維護措施:

1 規整爐型

2016年1月8日高爐計劃檢修停爐,有針對性的對爐腰以上部位進行噴涂造襯,在21#冷卻壁部位安裝銅棒10棵,焊補、加固漏點,更換銹蝕嚴重的部件,修復爐缸、爐底電偶26棵,達到98%的測溫點正常運行,同時對損壞的部分冷卻壁采取穿管的方式,用特制的金屬軟管代替原內鑄管,其中九段14#、17#、45#、139#,十段46#、65#、75#、125#、126#,十一段5#、45#、76#、77#,十二段17#共14棵水冷管穿管成功,正常通軟水使用,其余損壞的冷卻管進行封堵,截止8月中旬未發現有冷卻壁損壞,避免了漏水造成爐況的波動。

2 強化釩鈦礦護爐

鈦礦護爐是高爐爐缸養護的強有力手段,含鈦物料中的TiO2在高溫還原條件下可生成高熔點的TiC、TiN及其連續固溶體Ti(CN)發育和集結凝結在磚襯上,起到保護爐襯的作用。我廠長期以來都在進行釩鈦礦冶煉護爐,生鐵鈦長期控制在0.100%-0.200%水平,但受公司資金和鈦球資源的限制,從2015年12月5日開始停止了釩鈦球的使用。2016年3月1日開爐后,隨著爐缸、爐底溫度持續上升,于3月28日開始在二燒中配加3~5%的鈦精粉(高爐用二燒料占65%以上),但效果不好。4月1日開始配加鈦球后,通過逐步提高釩鈦球使用比例,確保生鐵中的鈦大于0.200%,爐缸、爐底溫度受到比較明顯抑制,保證了高爐的的安全生產,具體情況如表二:

表二:2015年和2016年1~7月【Si】、【Ti】、鈦球比例控制

時間 | 【Si】 | 【Ti】 | 鈦球比例 |

(%) | (%) | (%) | |

2015年 | 0.309 | 0.196 | 8.60 |

2016年3月 | 0.357 | 0.078 | 0.64 |

4月 | 0.298 | 0.155 | 6.82 |

5月 | 0.333 | 0.209 | 10.22 |

6月 | 0.325 | 0.224 | 11.89 |

7月 | 0.374 | 0.247 | 10.97 |

3.1適當提高爐溫

充沛而穩定的爐溫有利于爐缸的活躍,適當提高爐溫,有利于鈦的還原,增加了TiC、TiN等高熔點化合物的生成量,同時還可降低生鐵含硫,提高一級率,增加碳的析出,以降低生鐵的流動性,減緩鐵水對爐缸、爐底的機械沖涮。近幾年來我們體驗到了低硅冶煉帶來的效益,長期將爐溫下限控制在0.220%,不僅可以滿足爐缸熱量的需求,還實現了高爐高產低耗。隨著爐缸溫度的快速上升,從2016年3月7日開始采取將爐溫控制下限上提為0.230%,3月16日將爐溫下限提至0.250%,3月17進一步上靠至0.280%,4月1日后高爐逐步開始使用鈦球護爐,由于流動性較差,4月3日將爐溫下限降到0.250%,7月15日將爐溫下限提至0.300%(實際爐溫控制見表一),同時要求 [Mn]:≤0.400%控制,爐內統一三班操作思想,強調工長執行好“不頂、不貪、不追”的原則,爐溫實際控制如表二所示:

3.2調整礦焦傾角,抑制邊緣氣流

上部制度調整堅持適當抑制邊緣氣流,疏導中心通道的原則,通過摸索逐步將裝料角度由C245243 241238235132 O344.5242.5 240.5 238.5,角差2.2°調整為C245242.5 240.5237.5234.5129 O344242 240 238,角差2.3°,爐頂成像明顯呈現中心氣流旺盛,邊緣氣流微弱的現象,要求爐內操作根據風量調整礦批,原則上以1:0.0095~0.01控制礦批水平。

3.3控制冶煉強度提高鼓風動能

降低冶煉強度是控制爐底爐缸溫度上升最有效的措施,強調工長執行好“不頂、不貪、不追”的原則,適當控制冶煉強度,杜絕盲目強化冶煉、追求指標、風量,同時將風口送風面積由2015年0.2457m2,逐步縮小至0.2261m2(見圖一),以增加風速提高鼓風動能,適當發展中心,延緩侵蝕,見表三:

圖一:2016年3月1日開爐后風口面積的調整情況

3.4加強原燃料管理

1)合理燒結配比,穩定燒結礦質量,減少入爐含粉率。堅持燒結保高爐不動搖的方針,生產室抓好燒結配料及堿度控制,保證燒結配比由75%穩定在80%,總熟料率達90%,同時加強篩分管理,控制篩料速度,高爐工長加強巡檢,對堵篩、斷齒或滑料及時聯系處理,確保原料的粉末過篩,控制入爐燒結礦≤5mm的比例在≤4%,減少原燃料粉末入爐,以改善料柱透氣性,另外對原燃料質量要求提高,減少堿金屬及有害元素的入爐。

2)針對我廠焦炭不足,需外購的的特殊情況,我們制定了《落地焦上料組織管理規定》、《原、燃料進廠驗收管理規定》、《焦種變更負荷調劑方案》等措施,同時穩定高爐用焦結構,保證2/3濕焦+1/3外購焦,力爭全濕焦,采取固定落地焦倉,保證一個備用倉,防止上料系統故障、生產組織不力等因素無計劃改變焦炭使用,以穩定焦炭使用比例,減少焦種波動造成的爐況波動。

3.5加強鐵口維護

鐵口是爐缸最薄弱的部位,特別是3月1日高爐開爐過來,西鐵口區域竄煤氣嚴重,加上平時燜炮、重出二次鐵現象頻繁,因此,鐵口維護工作的好壞,已經威脅到高爐的安全生產,我們采取減少出鐵次數,將鐵口角度從11°降低到9°,增加死鐵層厚度,減少出鐵時環流對爐底的沖刷,同時制定了以下維護措施:

(1)改善炮泥質量,使用強度較高、穩定性好、快干速硬性能更好的炮泥,減少重出二次鐵次數(每月小于10次),出鐵時間要求60min~80min,及時出凈渣鐵。

(2)鐵口深度大于2.5米,低于2.3米及時通報尋找原因,低于2.0米為事故鐵口,對其進行分析考核。

(3)處理鐵口精心操作,發現鉆不動吃力時要及時退回更換鉆頭,同時充分的利用好霧化,結合實際選取好鉆頭大小,減少使用氧氣燒開鐵口。

(4)嚴禁潮鐵口出鐵和悶炮,遇鐵口潮時,采取分段鉆入,待鐵口潮氣去除才能逐步鉆進,嚴禁鐵口打火箭,發現鐵口側漏鉆不開時,應采取堵鐵口重鉆,嚴禁悶炮操作。

(5)處理鐵口前,必須檢查鉆桿是否對準鐵口中心線,防止鐵口偏離中心線,要求每周星期一、星期三、星期五對鐵口角度校正,平時鉆桿對不上鐵口,要及時查找原因。

(6)保證鐵口泥套完整,發現泥套深度大于100mm、泥套缺損或堵口無把握時要及時重新做泥套,鐵口前的渣鐵要及時清理,防止墊炮引起堵不上鐵口。

(7)搞好開口機、液壓炮的維護,執行好鐵前設備檢查、按程序試炮的制度。

通過采取以上措施爐前燜炮操作為零,重出、潮鐵口、鐵口側漏等現象明顯減少,出鐵均勻率改善,鐵口合格率完成96%以上。

4 提高爐缸維護能力

(1)利用每次休風機會對爐皮裂縫進行焊補加固,對竄煤氣及爐皮溫度高的部位,進行開孔灌漿,改善導熱和阻斷煤氣外竄,重點放在西鐵口下方,5月25日在爐缸開孔20個,灌入漿料1.925噸,8月3日在鐵口區域灌入漿料0.5噸,8月16日又灌入漿料3.53噸,從灌漿過程來看,爐缸區域有空隙存在,灌漿后漏煤氣量大的西鐵口區域煤氣濃度下降明顯。

(2)加強爐缸區域的檢測, 廠部成立特護小組,每周對高爐狀況進行分析,相應采取措施,我們制定了《水鋼1350m3高爐護爐標準》,建立爐缸冷卻壁水溫差、熱流強度、爐缸爐底溫度、侵蝕殘余厚度計算等臺帳,啟用水溫差在線系統,在二、三段安裝爐皮測溫電偶,其中二段安裝爐皮測溫點27棵,三段13棵,東、西鐵口左右各一顆。改鐵口兩側和二、三段冷卻壁具備單獨測水溫差條件,要求崗位人員定期對爐缸溫度、水溫差、爐皮狀況進行跟蹤記錄,重點對鐵口區域的冷卻壁溫差進行跟蹤測量(3h/次),并制定了鐵口水溫差控制溫度范圍及處理措施:T≤0.5℃(熱流強度11882KCal)時正常生產; 0.5℃<T<0.8℃時減風退頂壓至120KPa、停氧、控制冶煉強度;T≥0.8℃(熱流強度≥19012Kcal)時休風涼爐,同時在爐缸東南、西南、東北、西北四個方向安裝攝像頭等,實現實時監控,時刻注意爐缸的動向,并將跟蹤情況發至3#高爐QQ群里,便于分析判斷,建立從配管工、工長、車間、廠級、公司的層層負責和匯報制度。

三 、實際效果

通過爐役后期采取的一系列維護措施,爐缸、爐底溫度從662℃下降到590℃,長期在560~590℃之間波動,西鐵口區域煤氣濃度下降明顯,水溫差穩定,有效的延長了高爐壽命,最大限度發揮高爐生產能力,各項經濟指標相對穩定,保證了公司鐵、鋼生產平衡,詳見表四及圖二、三所示:

表四:2015、2016年3~7月指標完成情況

時間 | 系數(t/m3.d) | 燃料比(Kg/t) | 入爐品位(%) |

2015年 | 2.586 | 547 | 56.38 |

2016年3月 | 2.649 | 522 | 55.75 |

4月 | 2.814 | 543 | 55.01 |

5月 | 2.701 | 547 | 54.51 |

6月 | 2.607 | 559 | 55.00 |

7月 | 2.152 | 560 | 55.08 |

圖二:爐底第三層碳磚溫度走勢

圖三爐缸側壁最高點溫度走勢

注:3月1日高爐開爐

結束語

(1)釩鈦礦護爐技術在水鋼高爐上的運用已經很成熟,效果已非常明顯,實踐證明將生鐵中的鈦含量控制在0.200~0.250%,爐溫控制在0.300~0.350%效果較好。

(2)冷卻壁穿管技術在水鋼高爐上的成功運用,為建立合理的操作爐型奠定了良好的物質基礎。

(3)高爐特護是一項系統工程,堅持適當抑制邊緣氣流,疏導中心通道的指導思路,通過采取釩鈦礦護爐、優化操作等一系列措施,爐役后期不僅能確保生產的安全順行可控,而且還可以獲得較好的技術經濟指標。

參考文獻:

[1] 《高爐煉鐵生產技術手冊》,周傳典. ,2003冶金工業出版社。

[2] 《煉鐵》雜志第3期《寶鋼1號高爐爐缸侵蝕分析及對策》王波 華建明,2016年6月12日出版。

- 上一篇:鞍山鋼鐵氣浮技術改造項目 下一篇:高爐熔渣直接調質改性制備礦棉纖維中試實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁