邢鋼XG418鍛制模塊的質量分析

來源:2018′第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

邢鋼XG418鍛制模塊的質量分析于彬 郭保善 李昭澎 趙虎 姜方(邢臺鋼鐵有限責任公司 邢臺 054027) 摘 要:邢臺鋼鐵有限責任公司通過對H13熱作模具鋼進行化學成分優化,改進開發出更適…

邢鋼XG418鍛制模塊的質量分析

于彬 郭保善 李昭澎 趙虎 姜方

(邢臺鋼鐵有限責任公司 邢臺 054027)

摘 要:邢臺鋼鐵有限責任公司通過對H13熱作模具鋼進行化學成分優化,改進開發出更適用于高端汽車壓鑄模具的XG418模具鋼。XG418鍛制模塊通過了INTECO氣氛保護抽錠式電渣爐進行電渣重熔,再經高溫擴散、多向鍛造及超細化等工藝流程。取模塊心部試樣進行化學成分、非金屬夾雜物、金相組織及沖擊性能進行檢驗分析,各項工藝指標均超過北美壓鑄協會NADCA#207標準中高級優質鋼的要求。

關鍵詞:模具鋼;鍛制模塊;顯微組織;沖擊韌性

1 前言

隨著我國汽車工業的迅速發展,汽車壓鑄模具鋼的需求量也越來越多,并對壓鑄模具的使用性能提出了更高的要求。目前我國廣泛應用的熱作模具鋼主要是H13和3Cr2W8V。尤其是H13鋼,因具有良好的強韌性及熱疲勞性能性能,早已被我國引入并大力推廣,但H13的工作溫度不能高于600℃,紅硬性能較差。而3Cr2W8V是公認的高熱強性熱作模具鋼,熱穩定性高,使用溫度達650℃,但沖擊韌性較差[1]。邢鋼開發的XG418鋼種是通過在H13鋼的基礎上進行了降Si增Mo的調整,優化生產工藝流程,以提升材料的抗沖擊性能及高溫穩定性。

2 材料制備與檢驗方法

2.1 材料制備

XG418鍛制模塊的生產工藝為:電極坯→氣氛保護抽錠式電渣重熔(φ600mm)→高溫擴散→壓機多向鍛造→超細化→球化退火。最終模塊規格為250mm×700mm。化學成分如表1所示。

表1 XG418模塊的化學成分(%)

元素 | C | Si | Mn | Cr | Mo | V | P | S | O | N |

XG418 | 0.37 | 0.18 | 0.37 | 5.11 | 2.50 | 0.51 | 0.008 | 0.0007 | 0.0010 | 0.0084 |

2.2 檢驗方法

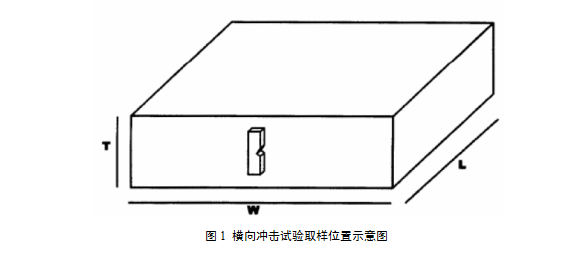

沿模塊橫截面,取截面心部金相試樣。金相試樣沿鋼錠縱向方向經磨拋后,使用4%硝酸酒精侵蝕觀察其顯微組織。如圖1示意取樣,并以1030℃×0.5h淬火+600℃×2h兩次回火的熱處理工藝進行調質處理。按照美國壓鑄協會標準(NADCA#207-2011),沖擊試驗采用10mm×10mm×55mm的V型缺口橫向試樣,沖擊試驗在上述淬回火處理狀態下進行。

3 檢驗結果與分析討論

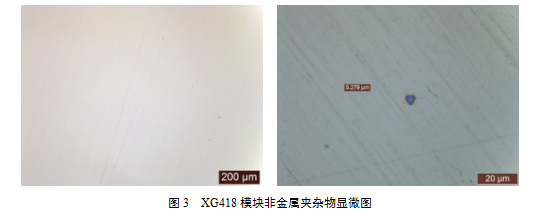

3.1 非金屬夾雜物

以EAF-LF-VD-MC-ESR工藝生產的鉻鉬系熱作模具鋼鍛材主要的夾雜物主要為Al2O3復合夾雜、方形TiN或(Ti,V)N、VC及少量硫化物等[2]。邢鋼因電渣重熔過程具有密閉性較好的氣氛保護環境(罩內在線氧含量<100ppm),有效隔絕重熔過程中氧氮的吸入。由于氧含量較低,故氧化物數量較少,以不規則的球形Al2O3及其復合為主,大部分尺寸5μm左右。由于電渣錠氮含量控制<100ppm,且嚴格控制原料坯中Ti含量<50ppm,有效的控制住TiN類硬質夾雜的析出。電渣重熔過程中幾乎將S元素去除([S]<10ppm)避免少量MnS類夾雜的存在。如圖2所示,抽錠式的重熔方式,對抽出部分進行有效的空冷,較強的冷卻強度,減少了共晶碳化物的析出尺寸,再經鍛造環節的高溫均質化處理,完全得以消除。因此XG418鍛件的夾雜物主要以少量小尺寸的Al2O3或其復合為主。如表2所示,XG418模塊非金屬夾雜物評級結果完全滿足NADCA#207標準中對高級優質鋼的要求水平。

表2 XG418模塊非金屬夾雜物級別

| A類(硫化物) | B類(氧化鋁) | C類(硅酸鹽) | D(球形) | ||||

| 細系 | 粗系 | 細系 | 粗系 | 細系 | 粗系 | 細系 | 粗系 |

XG418 | 0 | 0 | 0.5 | 0 | 0 | 0 | 1.0 | 0 |

高級優質鋼 (NADCA207) | 0.5 | 0.5 | 1.5 | 1.0 | 0.5 | 0.5 | 1.5 | 1.0 |

3.2 退火組織

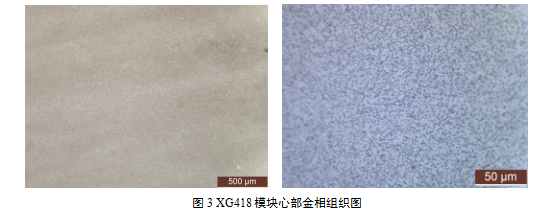

XG418同H13一樣,均為空冷硬化熱作模具鋼,含有大量的Cr、Mo、V等合金元素,屬過共析鋼。在凝固時的枝晶偏析會導致在鋼錠的枝晶間形成大塊共晶碳化物,鍛制或軋制過程易破碎成不規則的硬質角狀小塊,破壞基體穩定性,影響壓鑄模具使用壽命[3]。XG418通過抽錠的方式,增強冷卻強度,減弱晶間偏析,控制共晶碳化物偏析尺寸,再經1250℃以上的長時間高溫均質處理,最終達到材料的無液析水平。

材料心部組織為凝固過程中偏析最為嚴重區域,且在鍛造環節為最難鍛透區域,因此選擇對250mm厚模塊的中心部樣品的金相組織進行檢測分析。如圖3所示,經高溫均質及多向鍛造后,帶狀組織較淺,偏析明顯改善。金相組織為鐵素體基體上均勻分布二次碳化物的球化退火態組織。以NADCA#207-2011標準要求,觀察材料50倍帶狀組織圖及500倍退火組織圖,并與標準對比,帶狀組織達AS2級別,退火組織達AS3級別,屬NADCA標準中較好水平。

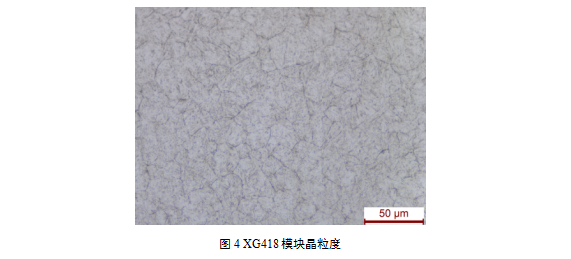

3.3 晶粒度

φ600mm規格電渣錠由于尺寸效應,原始鑄態晶粒粗大,再經1250℃以上的長時間高溫均質處理,在擴散消除共晶碳化物的同時,長時間處于材料的奧氏體化溫度以上,必然會導致晶粒長大。因此,需經大鍛比的多向鐓拔工藝破碎晶粒,結合鍛后淬水及后期超細化熱處理,達到細化晶粒,提高材料沖擊性能的目的。

XG418模塊經上述工藝后,如圖4所示,晶粒尺寸明顯細化,以NADCA#207標準要求熱處理后,晶粒度達8.5級,超出標準要求的7級水平。

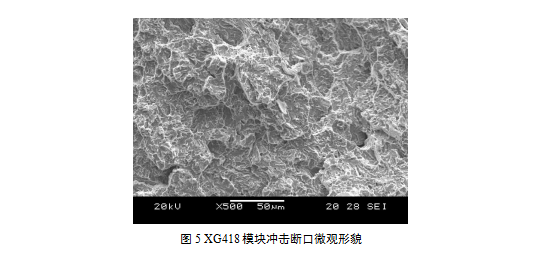

3.4 橫向沖擊試驗

依照NADCA#207標準在模塊心部平行取五組樣品,調質硬度控制在44-46HRC,進行橫向V口室溫沖擊試驗,沖擊試驗結果如表3所示,平均沖擊值達24.8J,超NADCA#207-2011標準中高級優質鋼沖擊韌性不低于13.56J/cm2的要求。其沖擊斷口的掃描電鏡微觀圖如圖5所示,五個試樣斷口均呈現出準解理平面加韌窩的典型沖擊斷口特征,等軸韌窩大小均勻,且韌窩較深,體現出材料較好的沖擊韌性。[4]

表3 XG418模塊沖擊試驗結果

編號 | 硬度值/HRC | 沖擊數值/J | 平均沖擊數值/J |

1# | 44.1 | 27 | 24.8 |

2# | 45.6 | 21 | |

3# | 43.8 | 28 | |

4# | 44.7 | 24 | |

5# | 44.5 | 24 |

4 結論

邢鋼XG418在H13的基礎上經化學成分及電渣鍛造熱處理工藝的優化,以北美壓鑄協會的NADCA207-2011標準內的驗收標準,對化學成分、非金屬夾雜物、晶粒度、顯微組織及沖擊性能進行了檢驗分析。XG418鍛制模塊的產品質量已達到標準要求的高級優質鋼水平,并經客戶使用反饋,壓鑄模具使用壽命較H13材料有顯著提升。

參考文獻

[1] 陳英偉,吳曉春.熱作模具鋼1.2367的性能研究[J].上海金屬,2009,31(6):1-5.

[2] 劉建華,陽燕等.H13模鑄鋼錠中夾雜物的分布解剖[J].北京科技大學學報,2011,33(增刊1):179-184.

[3] 李鳳艷,馬黨參等.高溫擴散-超細化H13模具鋼的組織和性能[J].特殊鋼,2008,29(3):63-65.

[4] 周健,馬黨參等.4Cr5Mo2V熱作模具鋼組織和性能研究[J].特鋼技術,2008,14(56):12-16.

- 上一篇:提高低硅燒結礦強度 下一篇:RH精煉爐用新型無鉻堿性磚的應用性能研究與評價

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁