鋼包自開率研究與實踐

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鋼包自開率研究與實踐徐海芳1 王愛東2 魏星光2 吳元剛2(1唐山科技職業技術學院,唐山,063001;2唐山鋼鐵集團有限責任公司檢修分公司,唐山,063016)摘 要:為了解決鋼包自開率低的…

鋼包自開率研究與實踐

徐海芳1 王愛東2 魏星光2 吳元剛2

(1唐山科技職業技術學院,唐山,063001;2唐山鋼鐵集團有限責任公司檢修分公司,唐山,063016)

摘 要:為了解決鋼包自開率低的問題,對唐鋼一鋼軋廠150 t精煉鋼包自開率影響因素進行了分析,通過選用合理的引流砂、改進加砂裝置、提高上水口潔凈度、縮短鋼包盛鋼時間等措施,使鋼包自開率從原來的98.5%提高到目前的99.6%以上。

關鍵詞:鋼包; 引流砂; 自開率

Study and Practice on Ladle Free-opening Rate of Tanggang

Xu Haifang1 Wang Aidong2 Wei Xingguang 2 Wu Yuangang2

(1.Tangshan Vocational College of Science and Technology, Tangshan Hebei 063001, China 2.Maintenance and Repair Department of Tangshan Iron and Steel Group ,Ltd., Tangshan Hebei 063016, China)

Abstract:In order to solve the problem of low free-opening rate of ladle nozzle,the influence factors on free-opening rate of 150 t ladle are studied in the No.1 steel and rolling plant of Tangang.By means of adopting a series of the measures,consist of the reasonable selection of ladle nozzle packing sand,improved the adding method,increace cleanliness of the nozzle,reduced residence time of liquid in ladle,

,make the free-opening rate of ladle increasing to 99.5%from original 98.5%.

Key Words:ladle;ladle nozzle packing sand;free-opening rate

0前言

鋼包自動開澆是指鋼包開澆時滑動水口打開后鋼水能自動從鋼包內經上水口、上滑板流鋼孔、下滑板、下水口自動流出,經水口流入中間包。如果不能自動開澆而采取燒氧引流的方法,將導致鋼水敞開澆鑄,會造成鋼水二次氧化,影響鋼坯的質量,更嚴重的是如果燒氧引流失敗將直接造成連鑄機斷澆,影響煉鋼生產節奏。隨著對鋼水品質要求提高、品種鋼的工藝要求,鋼包不自開對鋼水純凈度影響越明顯,提高鋼包自開率,保證生產節奏穩定有序至關重要。

1鋼包自動開澆的機理

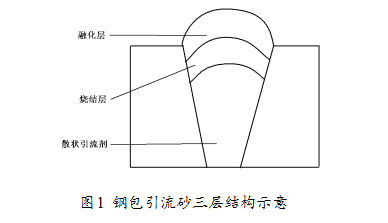

鋼包在滑板水口安裝完畢并檢查合格后,向鋼包內加滿引流砂,在出鋼時鋼水沖走部分上表面引流砂的同時,與上表面引流砂迅速形成液態混合劑,即液態融化層,隨著熱量的傳輸,在融化層的下部又迅速形成固相燒結層,其作用可以防止鋼水不斷向下滲透,最下層是松散的顆粒狀引流砂。鋼包引流砂的三層分布示意,見圖1。

中間的燒結層由于溫度高而燒結形成,在滑板關閉時引流砂能夠承受鋼水的靜壓力而不被破壞,當鋼包開澆打開滑板,燒結層下面的散狀引流砂受重力作用流出,鋼水靜壓力壓破形成空殼的燒結層而使鋼水從水口自動流出【1,2】。燒結層對鋼包自開起到至關重要的作用,燒結層過薄,無法形成穩定的燒結結構,鋼水會逐步深入,引流砂失去了其應有的作用,如果燒結層太厚,又不能保證開澆自開。

2鋼包自開率影響因素與措施

2.1引流砂

引流砂的質量主要取決于材質、粒度、流動性能、燒結性能和熱膨脹性能【3】。引流砂的流動性越好,鋼包的自開率越高。引流砂的燒結性能要求材料表層能夠輕度燒結且具有一定的強度,能夠防止鋼液的滲透,同時又要求燒結層的強度不要太高而能夠被鋼水靜壓力破壞。引流砂的熱膨脹率要小,因為膨脹率大會導致引流砂的內應力增大,互相擠壓而增加與水口內壁的附著力,不利于開澆時引流砂的自由下落,甚至出現嚴重的“架橋”現象【4】。

引流砂是以鉻鐵礦為主的鉻質引流砂,還添加潤滑劑、助燒結劑和還原劑等制成的鋼包導流材料。在使用條件下,鉻鐵礦中FeO反應脫溶并形成二次尖晶石,使燒結層體積發生變化而產生裂紋是引流砂自動開澆率高的主要原因。潤滑劑的作用是降低引流砂顆粒之間的摩擦力,減少由于鋼水靜壓力過大導致的棚料現象。助燒結劑的作用是在高溫下與鉻鐵礦等反應生成耐火度較高的脆性新相,在鉻鐵礦顆粒之間起到粘結作用。還原劑的作用是在高溫下,鉻鐵礦脫溶后能在還原劑的作用下形成二次尖晶石產生體積膨脹,有利于自動開澆率的提高。

一鋼軋廠鋼包引流砂技術協議中只要求鉻含量,其他不作要求,引流砂質量和批次穩定性差,鋼包自開率低,對15 000爐鋼包自開情況進行分析,當Cr2O3含量≥30%時,鋼包自開率使用情況較為平穩;對精煉鉻質引流砂粒度進行測量,0.2~1.0 mm之間的粒度組成在80%以上時,鋼包自開率使用情況較為平穩。綜合分析引流砂質量,對引流砂指標進行修訂,具體要求見表1。對Cr2O3、SiO2、水分和顆粒度均進行了約束,并每批次進行取樣測量,檢測不合格的不使用。穩定了鋼包引流砂質量,減少了引流砂本身對自開率的影響。

但在生產中發現對應某些鋼種鋼包自開率偏低,如雙聯工藝鋼種、高錳鋼等,經過與引流砂供應商技術交流,分析認為目前的引流砂不適用于雙聯工藝鋼種、高錳鋼等,需要對引流砂進行調整,經過研究,設計了高錳鋼系列專用引流砂,經過現場試驗,自開率得到提高。針對雙聯工藝,按照鋼種成分、精煉時間長等特點,設計、開發了雙聯工藝專用引流砂以滿足現場要求。

表1 精煉鉻質引流砂理化指標%

Cr2O3 | SiO2 | MgO | Fe2O3 | Al2O3 | C固 | 水分 | 0.15~2.0 mm粒度 |

30~35 | 18~28 | 6~9 | 13~19 | 7~13 | 0.5~1 | ≤0.5 | ≥85 |

2.2引流砂加砂操作

通過對引流砂加砂操作的現場跟蹤、研究,認為目前采用加砂操作對鋼包自開率影響比較大,目前采用加砂管加砂,但受到現場影響加砂管長度不夠無法對中水口部位,加砂準確性需要提高。工人將加砂管插入鋼包內部后觀察發現,加砂管底部鋼管與鋼包上水口引流砂加入位置落差太大。中、小顆粒的精煉鉻質引流砂,會在太大落差的下落過程中,飛散到鋼包上水口四周,而不是落到鋼包上水口上部起到引流作用,實際起到引流作用的精煉鉻質引流砂出現粒度分布不均。精煉鉻質引流砂在加砂過程中,飛散的中、小顆粒未能加入到鋼包上水口內,對精煉鉻質引流砂抗鋼水浸透等性能產生負面影響。當飛散的小顆粒達到一定數量時,精煉鉻質引流砂與鋼水接觸面容易形成過厚的鋼水、砂混合層,降低鋼包自開。

經過現場研究,對加砂裝置進行改進,增加了加砂管長度、使用高溫下性能更好的加砂管材質、加砂管前端一側焊裝小鐵棒,輔助加砂工人確定加砂管加砂位置和定位,同時,每個加砂位都預留了一個備用加砂管,當正在使用的加砂管出現彎曲變形時,及時更換。通過對加砂設施的研究和改造,每次加砂時加砂管能伸到上水口,提高了加砂準確性,減少了加砂操作環節對精煉鉻質引流砂質量的影響。

2.3鋼包周轉與使用

有研究表明,鋼包內鋼水停留時間超過80 min時,鋼包自開率明顯下降,這是由于鋼水停留時間長,引流砂在高溫鋼水中的作用時間長,導致燒結層變厚,鋼水靜壓力不能將燒結很厚的渣殼沖破進而會降低自開率。

統計鋼包周轉時間,轉爐→精煉→連鑄煉鋼工藝平均鋼包周轉時間為96 min,同時對全年不自開的鋼包周轉時間進行統計分析,發現鋼包周轉時間普遍大于90 min,且存在如下規律。

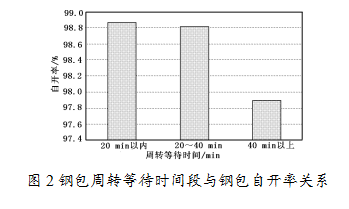

2.3.1鋼包周轉

統計了轉爐出鋼—進精煉站、出精煉站—連鑄開澆兩個鋼包周轉過程,隨著兩個等待時間段時間的增加,鋼包自開率呈現下降趨勢,同時數據顯示,當兩個等待時間段均超過40 min時,自開率降低程度明顯增加,見圖2。

2.3.2工藝節奏

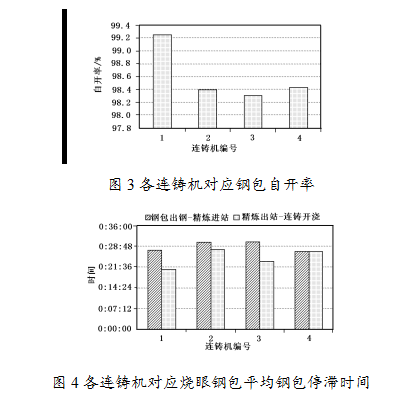

統計4臺連鑄機自開率和周轉等待時間的關系,見圖3、圖4。鋼包周轉過程中,當鋼包受生產工藝、物流等影響,造成鋼包周轉時間不同,鋼包傳擱時間長會增加引流砂燒結層厚度,進而造成鋼包不自開。

為了避免此類現象對鋼包自開率的影響,結合現場實際情況,鋼包周轉時間控制在90 min以內;控制鋼包周轉過程中的停滯時間,每段停滯時間控制在20 min以內;控制加砂時間,縮短引流砂在鋼包中的存在時間,鋼包總的傳擱時間>150 min進行倒包處理。通過采取上述措施,降低鋼包周轉對自開率的影響。

2.4上水口潔凈度

鋼包上水口內冷鋼殘渣多、未清理干凈、清理后回流等,加入水口內的引流砂會與冷鋼殘渣粘結在一起,殘渣中的MnO、FeO會與引流砂中的SiO2反應,生成低熔點化合物MnO·SiO2和FeO·SiO2將座磚內的引流砂粘附在一起,造成鋼包水口堵塞,影響鋼包自動開澆率【5】。鋼包潔凈度涉及熱修操作、鋼包控渣操作等方面。

2.4.1熱修操作

熱修作業中,上水口和座磚區域要求清理干凈不能有殘鋼渣,若上水口內冷鋼殘渣未清理干凈,加入水口內的引流砂會與冷鋼殘渣粘結在一起,同時,在作業過程中,要將水口內殘留的耐火泥清理干凈。鋼包水口、透氣磚清理干凈后,應該將鋼包搖低角度讓液態渣流出,避免液態渣回流到上水口。

2.4.2鋼包回澆余

通過對鋼包回澆余后包內鋼水情況調查,鋼包回澆余后,受限于生產節奏和回澆余操作,鋼包的潔凈度差,鋼包內仍存在鋼渣,甚至結渣殼現象,鋼渣回得不徹底或不及時,不利于鋼包上水口、透氣磚清理,同時也增加了鋼包底部結冷鋼的風險。當鋼包底部未完全傾倒的鋼水、鋼渣混合物回流到鋼包上水口附近,形成粘結混合物,因此,制定了鋼包回澆余作業規范,要求鋼包澆注完畢及時吊包、回澆余,熱修工人與天車工配合,保證鋼包回澆余及時,鋼包內殘余鋼、渣混合液體完全傾倒,提高鋼包潔凈度。

2.5備用包使用

對鋼包使用情況進行研究,備用包不自開的幾率遠遠大于周轉包。統計2016年三個月不自開鋼包數據,備用包不自開的鋼包占據不自開鋼包總數的29%。對備用包不自開進行分析,認為鋼包烘烤效果差,包底溫度低是主要問題,另外新水口增加了不自開幾率。

針對備用包問題,對鋼包烘烤設備進行改進,提高鋼包烘烤效果,增加鋼包上線溫度,并同時制定鋼包上線最低溫度及使用標準,跟蹤烘烤器改造后鋼包的進包溫度提高了100 ℃;另外針對備用包,從鋼包的周轉、轉爐出鋼溫度、精煉給電和后期氬氣攪拌時間等方面進行優化,提高鋼包底部溫度的均勻性。

針對鋼包新上水口不自開問題,改進上水口制作工藝,上水口不再進行浸釉處理,同時要求上水口安裝后烘烤8 min,降低新上水口對引流砂的影響。

3結論

1)根據鋼種、生產工藝,合理選擇鋼包引流砂,如雙聯工藝鋼種、高錳鋼等,需要使用專用引流砂;

2)維護好加砂裝置,提高加砂準確性,有利于鋼包自開;

3)熱修嚴細操作,鋼包上水口清理干凈,鋼包回澆余及時,有利于鋼包自開;

4)合理使用鋼包,減少鋼水在鋼包內傳擱時間,有利于鋼包自開;

5)鋼包自開率由原來平均98.5%提升到99.6%以上。

參考文獻

[1]張志剛.提高天鐵熱軋180 t精煉鋼包自開率的措施[J].耐火材料,2011,45(2):152

[2]季德靜,蘇家男,李春陽,等.提高鋼包自動開澆率的研究與實踐[J].冶金叢刊,2015(2):29-32

[3] 朱紀衡,陳樹林,周淑華,等.提高小鋼包自動開澆率[J].連鑄,2005(4):43-46

[4] 劉開琪,李林.鋼包用鉻質引流砂的研制[J].耐火材料,2001,35(4):219-220

[5] 舒友亮,柳凱,嚴永亮,等.提高鋼包自開率的生產實踐[J].江西冶金,2013,l33(4):1-3

- 上一篇:氮化釩鐵強化高強鋼翹皮缺陷分析 下一篇:小方坯連鑄機高效化生產研究及實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁