氮化釩鐵強化高強鋼翹皮缺陷分析

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

氮化釩鐵強化高強鋼翹皮缺陷分析張文濤,劉劍鋒,王景寧(河鋼股份有限公司承德分公司河北 承德 067102) 摘 要:針對釩氮強化的高強鋼板表面翹皮缺陷,通過連鑄、熱送、加熱工藝參數分…

氮化釩鐵強化高強鋼翹皮缺陷分析

張文濤,劉劍鋒,王景寧

(河鋼股份有限公司承德分公司河北 承德 067102)

摘 要:針對釩氮強化的高強鋼板表面翹皮缺陷,通過連鑄、熱送、加熱工藝參數分析與優化,提出了典型翹皮缺陷的控制措施,使軋制鋼板表面翹皮發生率得到了有效控制,軋制過程中翹皮產生率大幅度降低。

關鍵詞:高強鋼,釩氮強化,加熱制度

Analysis of Skin Warping Defect of High Strength Steel Strengthened by Ferric Vanadium Nitride

ZHANG Wentao, CHENG Yujun*, ZHANG Mingbo,LI Jingbin

(Chengde Branch of Hebei Iron and Steel Group Co.,Ltd,Chengde,Hebei,067102)

Abstract:Defects of surface warping for high strength steel plate reinforced with vanadium nitrogen,analysis and optimization of process parameters for continuous casting, heat delivery and heating,The control measures of typical warping defect are proposed.The rate of warping on the surface of rolling steel plate is effectively controlled,in the process of rolling, the production rate of warping is greatly reduced.

Key word:High strength steel,Vanadium nitrogen fortification,Heating system

前言

承鋼公司150t轉爐煉鋼生產高強度合金鋼,在完成產量的同時,對生產質量、成本的控制非常重視。因錳鐵價格持續上漲,為控制成本,對合金鋼成分進行調整,將錳鐵合金料改為氮化釩鐵合金料,控制加入量,合金化效果得到了有效的提升;但是隨著氮化釩鐵的加入,在后期的生產軋制過程中,卷板出現翹皮的問題尤為嚴重,因此在保證釩氮強化高強鋼成分、性能達到要求的同時,降低翹皮產生率是提高鋼材綜合成材率的關鍵。通過缺陷形貌觀察與分析,分析了其產生機理,并從連鑄、加熱、軋制工藝等方面分別提出控制措施。

1.工藝流程

150t熱軋鋼板的生產工藝流程為:脫硫-轉爐提釩-轉爐煉鋼-LF精煉-連鑄保護澆注-熱送-軋制-層冷-卷取。冶煉生產過程中對氮化釩鐵合金料加入量為噸鋼0.5kg左右,在出鋼1/3時加入,后期吹氬攪拌,在LF爐進行微調,鋼水成分中V含量控制在0.02%~0.03%左右。

表1 連鑄機主要工藝參數

項目 | 參數 | 備注 |

年產量∕t | 3400000 |

|

澆鑄鋼水重量∕t | 150 | 最大180 |

中間包容量∕t | 50 |

|

流數∕流 | 1×2 |

|

板坯厚度∕mm | 200 |

|

板坯寬度∕mm | 900-1650 |

|

機型 | 直弧形連續彎曲連續矯直 |

|

結晶器長度∕mm | 900 |

|

主澆鑄半徑∕mm | 9000 |

|

冶金長度∕mm | 25112.24 |

|

連鑄機拉速∕m∕min | 正常澆鑄:0.3~1.7 |

目前釩氮強化高強鋼月產量約為40000t,約合2000卷左右,每月因翹皮缺陷導致的判廢或者降級品占比約為3.37%左右,軋制翹皮缺陷已經成為影響產品質量和成材率的重要因素。

表2 4-6月份生產情況

月份 | 產量 | 生產鋼卷數 | 缺陷卷數量 |

3月 | 40801.66 | 1442 | 74 |

5月 | 41254.37 | 1485 | 40 |

6月 | 41205.54 | 1470 | 34 |

2. 翹皮形貌

通過成品鋼卷表面缺陷觀察和電鏡分析如圖1所示,鋼卷表面翹皮缺陷產生位置為基體產生,判斷為鑄坯表面存在裂紋,經過軋制過程,由于厚度變薄,使裂紋擴大,在鋼卷表面產生翹皮缺陷。

3.1 澆注條件影響影響

3.1.1非穩態澆注影響

生產過程中鑄坯拉速控制在0.9~1.1 m/min,圖2為不同工況條件下對應產生翹皮缺陷鑄坯數量統計,由圖2可以看出:在拉速波動情況下鑄坯出現翹皮缺陷的數量明顯增加。

鑄坯的表面質量都是在結晶器內產生,由于拉速的波動,造成塞棒控流不穩定,導致結晶器內鋼水液位發生波動,影響保護渣化渣效果,造成保護渣溶化后渣膜不均勻,影響傳熱,使鑄坯容易出現表面微小裂紋,經過扇形段二次冷卻后裂紋長大,造成鑄坯表面裂紋,在軋制過程中出現翹皮缺陷。

3.1.2 浸入式水口影響

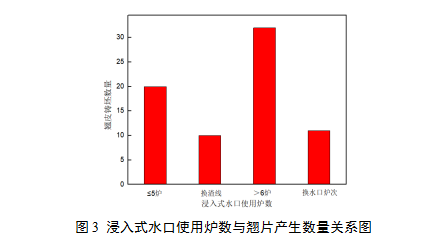

圖3為浸入式水口使用次數以及換渣線、換水口次數與產生翹皮次數的關系。圖3表明:浸入式水口使用爐數>6爐時產生翹皮32支,使用爐數≤5爐時共計20支,換渣線、換水口共產生翹皮21支。

綜合比較,因換水口、換渣線、使用爐數過長共計產生翹皮53支,水口使用時間長,水口分流孔沖刷嚴重,造成流場變化,影響鑄坯質量,鑄坯質量受到影響,增加了翹皮產生的幾率。

3.2 加熱制度影響

3.2.1熱裝鑄坯在爐時間

表3為不同熱裝在爐時間產生翹皮支數。由表2可以看出:在爐時間小于130min時產生翹皮比例為3.27%,在爐時間為130~200min時產生的翹皮比例為4.31%,在爐時間在200~300min時產生翹皮比例為10.00%,在爐時間大于300min時產生翹皮比例為43.48%。

表3 不同熱裝在爐時間產生翹皮支數表

在爐時間(min) | 總支數 | 翹皮數 | 翹皮比例 |

<130 | 336 | 11 | 3.27% |

130~200 | 836 | 36 | 4.31% |

200~300 | 150 | 15 | 10.00% |

>300 | 23 | 10 | 43.48% |

合計 | 1345 | 72 | 5.35% |

根據表2數據繪制得到的熱裝在爐時間與翹皮比例的關系圖如圖4所示

由圖4可以直觀的看出,隨著熱裝鑄坯在爐時間的增加,鑄坯發生翹皮的比例明顯增加,并且當熱裝在爐時間超過300min以后,翹皮比例明顯增加,因此控制適當的熱裝在爐時間小于300min能有效改善翹皮出現比例

3.2.2 熱裝鑄坯入爐溫度

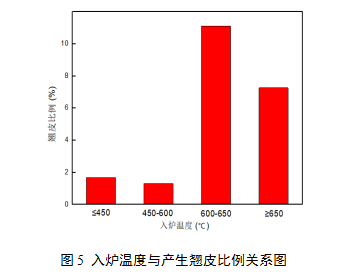

表4為不同入爐溫度下產生翹皮的數量與所占比例。由表3可以看出:入爐溫度小于450℃時產生翹皮比例為1.69%,入爐溫度在450~600℃時產生翹皮比例為1.32%,入爐溫度在600~650℃時產生翹皮比例為11.11%,入爐溫度大于650℃產生翹皮比例為7.26%。

表4 不同入爐溫度下產生翹皮比例

熱裝鑄坯入爐溫度(℃) | 總支數 | 翹皮數 | 翹皮比例 |

≤450 | 354 | 6 | 1.69% |

450~600 | 380 | 5 | 1.32% |

600~650 | 432 | 48 | 11.11% |

≥650 | 179 | 13 | 7.26% |

合計 | 1345 | 72 | 5.35% |

根據表3數據繪制得到的熱裝鑄坯入爐溫度與翹皮產生比例的關系圖如圖5所示。

由圖可以看出:當入爐溫度超過600℃時翹皮比例顯著增高,因此適當降低入爐溫度能夠有效降低產生翹皮的比例。

分析認為,釩與C、N、O有很強的親和力,與C、N形成的化合物沿奧氏體晶界的鐵素體中沉淀析出,使得晶界處結合力減弱,表面張力較弱,在高溫加熱過程中極易形成裂紋,熱裝坯在爐時間長,入爐溫度增高,導致翹皮產生幾率明顯增加。

4. 改進措施

1)生產過程中,協調前后工序,確保鋼水溫度滿足工藝要求,鋼水過熱度控制在15~30℃,保證鑄機拉速穩定,避免因為各種原因造成的鑄機拉速波動。生產高強合金鋼1300mm以下斷面工作拉速控制為1.1m/min, 1300mm以上斷面工作拉速為1.0m/min, 針對拉速波動0.1、0.2的鑄坯進行在線檢查,發現表面問題下線處理,有計劃按定尺換水口,到定尺后降拉速至換水口拉速更換,鑄坯換水口部分甩廢。

2)自動澆鋼液面波動范圍控制在±3mm,如出現液面波動大情況,通過降低鋼水過熱度或調節零段二次冷卻水量等方式進行控制,對于的大于±3mm鑄坯下線檢查表面質量,合格坯過加熱爐軋制,不合格鑄坯下線扒皮處理后進行軋制。

3)規范換水口操作及保證浸入式水口對中,水口使用過程中不進行換渣線操作,使用壽命應不超過6爐。澆注過程中應保證合適的插入深度,1400mm以上斷面插入深度為165~175mm,1200~1400斷面插入150~160mm,保證結晶器內流場穩定,換水口時液面保持平穩,保證鑄坯質量。

表5 不同斷面浸入式水口插入深度要求

斷面(mm) | <1200mm | 1200-1400mm | >1400mm |

插入深度(mm) | 140-150 | 150-160 | 165-175 |

板間氬封吹氣量(L/min) | ≤10 | ≤10 | ≤15 |

4)針對氮化釩鐵合金鋼生產時,要求板坯下線堆冷至鑄坯表面溫度≤600℃時再進加熱爐安排軋制,加熱爐熱裝坯在爐時間控制在200min以內,以保證軋制成材率。

通過以上措施,大大降低了使用氮化釩鐵合金料生產高強合金鋼在軋制時出現翹皮缺陷問題。

5. 結論

通過提高非穩態澆注過程控制、強化水口操作與使用規范、優化熱送與加熱制度等控制措施,軋制成品卷翹皮缺陷數量明顯改善,為生產合格鋼卷提供保障。

參考文獻

[1] 谷南駒, 王瑞祥, 殷福星. 金屬學報,1991;27(3) :A

[2] 貢海, 谷南駒. 金屬學報, 1987;23:A374

[3] 王景林, 白印軍, 步凱, 等. 邯鋼熱軋卷板麻面和翹皮問題的解決[J]. 軋鋼, 2005, 22(5):6

[4] 武彩虹, 韓靜濤, 劉靖, 等. 熱軋帶鋼邊部“翹皮”缺陷分析[J]. 塑性工程學報, 2005, 12(6):23

[5] 王國棟, 朱魯玲, 張作貴, 等. 熱軋鋼板表面翹皮缺陷分析[J]. 物理測試, 2009, 27(1):46

- 上一篇:河鋼石鋼1080M3高爐破損冷卻壁養護實踐 下一篇:鋼包自開率研究與實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁