涌動式扒渣技術的開發與應用

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

涌動式扒渣技術的開發與應用萬雪峰,2 曹東1,2 馬勇3 張曉光1,2 趙亮1,2 王麗娟1,2(1 海洋裝備用金屬材料及其應用國家重點實驗室,遼寧省鞍山市,114009,2鞍鋼集團鋼鐵研究…

涌動式扒渣技術的開發與應用

萬雪峰,2 曹東1,2 馬勇3 張曉光1,2 趙亮1,2 王麗娟1,2

(1 海洋裝備用金屬材料及其應用國家重點實驗室,遼寧省鞍山市,114009,

2鞍鋼集團鋼鐵研究院,遼寧省鞍山市,114009,3鞍鋼股份有限公司煉鋼總廠,遼寧省鞍山市,114021)

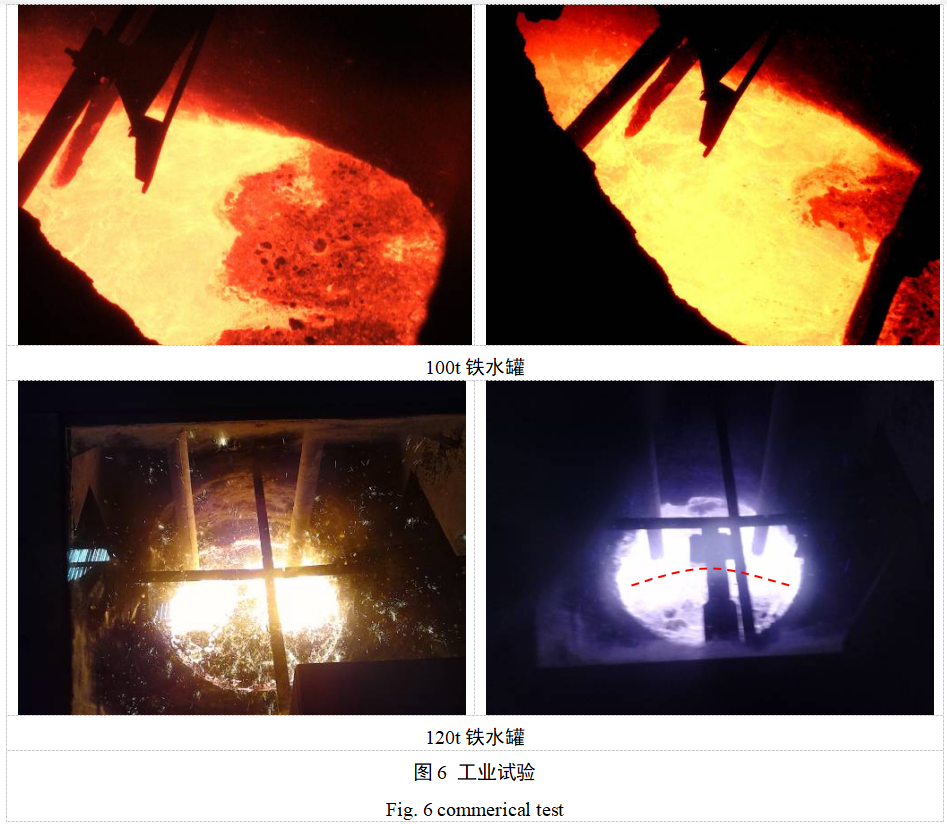

摘 要:通過對鐵水脫硫渣物性及鐵水扒損產生原因分析,結合水模冷態、500kg中頻爐熱態實驗及100-120t鐵水罐工業生產試驗數據,探討了鐵水涌動式扒渣技術的可行性。得出:在鐵水自下而上的涌動力作用下,鐵水罐頂部呈一半鐵水裸露、一半脫硫渣淤積成“半圓形”狀態,扒渣板操作由空間3維運動變成直線1維運動;對于100-120t鐵水罐涌動式扒渣系統的凈扒渣時間從8-10min縮短到5-6min,鐵損從4-6kg/t,聚渣劑消耗為0的實績。

關鍵詞:涌動;扒渣;脫硫;回硫;聚渣劑

Technology Research and application of Gush Skiming

WAN Xue-feng1,2, CAO Dong1,2, MA YONG3, ZHANG Xiao-guang1,2, ZHAO Liang1,2, WANG Li-juan1,2

(1 State Key Labboratory of Marine Equipment Made of Metal Material and Application, Anshan Liaoning 114009,2 Iron and Steel Academe of AnSteel Group, Anshan Liaoning, 114009,

3 General steelmaking Plant of Ansteel Co., Ltd. Anshan Liaoning, 114021)

Abstract: By analyzing the properties of hot metal desulfurization slag and the causes of hot metal loss during slag skiming, combined with the data from cold state experiment by water-model and thermal state experiment by 500kg intermediate frequency furnace and industrial production test by 100-120t hot metal ladle, the feasibility of hot metal gush skiming technology was discussed. It was concluded that on account of hot metal bottom-up gush power, the top of hot metal ladle was shown such state which one half was naked and the other half was covered by "semicircle" desulfurization slag, slag skiming board operation was changed from space three-dimensional motion into straight line one-dimensional motion; For the 100-120t hot metal ladle, by gush skiming system, skiming time was shortened from 8-10min to 5-6min, and hot metal loss was reduced 4-6kg/t, and the consumption of slag-conglomerating agent was 0.

Keywords: gush; skiming; desulfurization; resulfurizatio; slag-conglomerating agent

目前,歐美一般采用全量鐵水脫硫預處理,而日本大多采用全量鐵水三脫預處理[1-3]。無論何種脫硫方法(噴吹或KR),脫硫后鐵水罐表面均要覆蓋大量脫硫渣,必須對其進行扒除。扒除不凈的殘渣中富含一定量的硫,在后序的轉爐冶煉條件下,這些硫不但會重新轉化到鋼水中,造成“回硫”現象[4-9],而且增加其后序精煉成本及負擔。當下常規操作是脫硫后向鐵水罐投入一定量的聚渣劑,使脫硫渣變得粘稠而易于扒除。但當剩余少量較薄的殘渣時,尤其純鎂脫硫法,脫硫后渣稀量少,不易徹底扒除,不得不二次、甚至三次投入聚渣劑[10],不僅延長扒渣時間,而且還增加成本。因此,本文研究一種快速、少鐵損、不用聚渣劑的涌動式扒渣方法,并在大生產中取得積極降本效果。

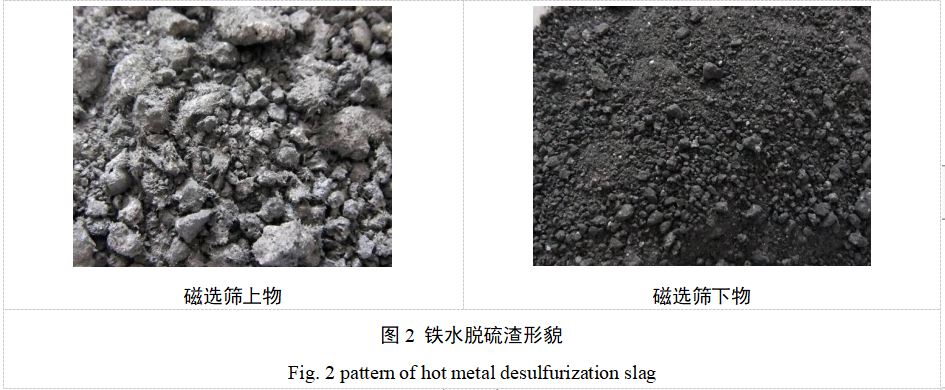

1 鐵水脫硫渣中含鐵量

正常的高爐鐵水渣成分如表1所示,可見,鐵水渣中近乎沒有金屬鐵。但鐵水噴吹鈍化Mg+CaO粉脫硫后,取其扒渣中后期渣樣,破碎篩分后形貌如圖1所示,在篩上磁選分離物中直觀可見鐵粒,磁選分離物190g;剩余物110g,加權化學檢驗鐵水脫硫渣中全鐵量為53%。如圖2所示。說明,渣中的鐵基本來自扒渣過程,按100t鐵水罐平均扒損3.5t/罐(扒渣時所帶出的鐵水損失簡稱扒損)計算(因冶煉鋼種差別,有時扒損甚至達到6-7t/罐),則每罐次扒渣將帶出約1.5t的金屬鐵。因此,如何減少因扒渣而帶來的鐵水損失對鋼廠的降本增效是十分必要的。

表1 鐵水渣主要成分/%

Table 1 Main composition of BF slag

TFe | SiO2 | CaO | MgO | S | Al2O3 | R |

0.206 | 34.298 | 40.719 | 7.331 | 1.144 | 11.148 | 1.188 |

圖1 破碎后鐵水脫硫渣

Fig. 1 Hot metal desulfurization slag after breaking

本廠各脫硫站采用鈍化Mg粉+CaO粉混合噴吹脫硫工藝及機械扒渣板進行扒渣法。因此,鐵損主要來自兩方面,一是噴吹脫硫過程因鐵水上下翻騰攪拌,致使渣中包裹一定量的金屬鐵液滴,一部分液滴在鐵水罐從脫硫站到扒渣站轉運擱置過程重新滲流回到鐵水熔池中,但仍有另一部分滯留在渣中,隨頂渣一起被扒除。針對這一問題,一般采取降低脫硫渣粘度措施以降低鐵損,如在脫硫粉劑中配入一定量的NaCl或KCl[11],或在噴吹前加在鐵水罐表面,或折鐵前加在鐵水罐底,生成低熔點物質以降低脫硫渣熔點,從而使渣中金屬鐵液滴更充分地滲流回到鐵水熔池;二是人工扒渣時,在扒渣板往復運動扒渣過程不可避免地攜帶一定量鐵液,尤其在扒渣后期殘渣較少,且要求扒凈時,這種鐵損明顯增加。通過添加NaCl或KCl降低頂渣熔點雖可減少渣中包裹的金屬鐵液滴,但流動性變好的頂渣極易于從扒渣板兩側回流,更加不易扒除,因此還要添加聚渣劑,其熔點一般在l100-1300℃,聚渣劑成分如表2所示。在鐵水溫度高時,如1350℃左右時,聚渣劑加入后融化速度較快,需加快扒渣板運行速度,在操作上很難控制鐵水液面穩定,反而增加鐵損,若調高聚渣劑熔點,則對于低溫鐵水的聚渣效果大大降低。以上添加NaCl或KCl和聚渣劑等措施對于減少鐵損均有一定輔助作用,但也均增加一定成本。 表2 聚渣劑主要成分/% Table 2 the main composition of slag conglomeration agent

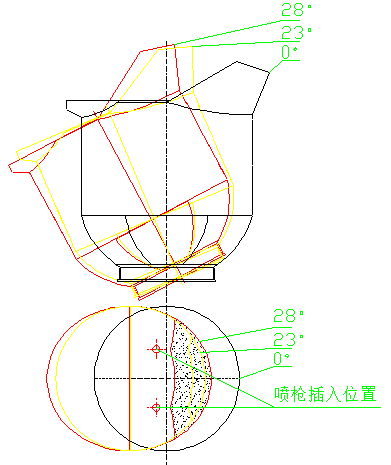

扒渣作業時鐵水罐會有一定的傾斜角(約23°),由于幾何形狀變化,在表面張力作用下脫硫渣覆蓋面積被擴大。在投放聚渣劑周圍脫硫渣“成坨”,易于扒除,但坨狀渣扒除后,剩余殘渣不但量少,而且流動性極好,大部分會繞過扒渣板從兩側回流,只有扒渣板正面少部分頂渣被帶出。為將脫硫渣扒除干凈只能以犧牲鐵損為代價,頻繁扒渣。針對以上問題及弊端,涌動式扒渣技術原理為:噴氣槍(噴吹N2)從鐵水罐偏頂部(1/4-1/2半徑處)插入鐵水,在噴吹氣體上浮力的作用下,形成“泉涌”狀鐵水自下而上翻涌,裸露的鐵水將頂渣推向扒渣口,由于有2個發力點,頂渣呈“半圓形”淤積在扒渣口,扒渣板行程減半,扒渣動作由空間3維(上下左右)“S”形運動,變成僅需直線1維(前后)“一”運動。在鐵水涌動源源不斷推動力的作用下,既使稀渣也不易從扒渣板兩側繞過回流,淤積渣層厚度翻倍,因此扒渣速度加快,不但扒渣時間縮短,而且鐵損大為減少,且不用聚渣劑。

圖3 涌動式扒渣噴氣槍插入方式示意圖 Fig. 3 sketch map of ejection gun insert mode of gush skiming 4 熱態實驗利用500kg多功能感應爐進行熱態模擬鐵水扒渣實驗。生鐵450kg,升溫到1300℃時投入脫硫渣4.5kg,脫硫渣熔化后,將爐體傾斜23°,貼近爐口上沿內壁下降噴氣槍,直至插入鐵水深度約400mm,供氣流量1m3/min。噴槍插入后鐵液即自下而上翻滾涌動,僅約30s頂渣即偏聚在扒渣口一側,效果如圖4所示。

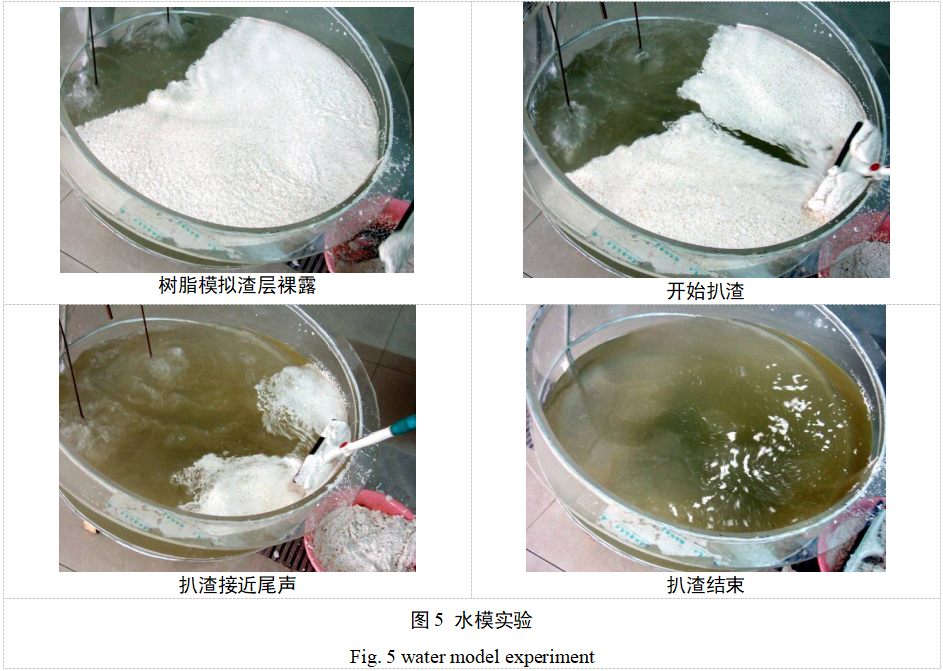

因500kg中頻爐爐口限制,無法同時安裝2支噴氣槍,熱態實驗只能驗證涌動效果,為精準確定各控制參數,進行水模涌動式扒渣實驗。利用樹脂顆粒模擬鐵水脫硫后頂渣,頂渣厚度30mm,樹脂顆粒直徑1mm,密度0.4g/mm3。鐵水罐模型傾斜23°,兩支噴氣管從鐵水罐模型頂部貼近傾斜上沿垂直插入,供氣流量60-80m3/h,氣體壓力0.6-0.8Mpa,實驗效果如圖5所示。僅20s即將模擬頂渣排開1/2裸露面積,且通過氣體流量及壓力的控制可實現“半圓形”頂渣。實驗結果表明:不但扒渣速度快,而且殘渣剩余少。甚至,若犧牲少量鐵損的情況下,可以實現殘渣“零”剩余。

(1)機械扒渣法的鐵損主要來自渣中包裹金屬鐵液滴和扒渣板往復運動扒渣時攜帶的鐵液,在扒渣后期殘渣較少鐵損明顯增加; (2)涌動式扒渣可使頂渣呈“半圓形”淤積在扒渣口,扒渣板動作由空間3維“S”形變成直線1維“一”運動; (3)對于100-120t鐵水罐涌動式扒渣系統的凈扒渣時間從8-10min縮短到5-6min,鐵損從4-6kg/t,聚渣劑消耗為0。 參考文獻[1] 李偉東.鐵水脫硫噴濺原因分析及解決措施[J].鞍鋼技術,2014,4:44-46([1] Li Wei-dong. Analysis on Causes Leading to Hot Metal Splashing during Desulphurization and Its Countermeasures[J]. ANGANG TECHNOLOGY, 2014, 4: 44-46) [2] 王濤.鐵水“三脫”的工藝特點及對轉爐冶煉的影響[J].煉鋼,2005,21(2):7-11([2] WANG Tao. Characteristics of Hot Metal Pretreatment Process and Its Influence on BOF Operation[J], Steelmaking, 2005, 21(2): 7-11) [3] 龍川江.寶鋼全量鐵水預處理的實踐[J].鋼鐵,2008,43(1):6-8([3] LONG Chuanjiang. Practice of Total Hot Metal Pretreatment at Baosteel[J]. Iron and Steel, 2008, 43(1): 6-8) [4] 鄒長東.脫硫劑粒度對鐵水脫硫的影響試驗[J].鋼鐵,2013,48(12):30-35([4] ZOU Chang-dong. Investigation on the Effect of Flux Particle Size on Hot Metal Desulphurization[J]. Iron and Steel, 2013, 48(12): 30-35) [5] 張彩軍.管線鋼的性能要求與煉鋼生產特點[J].煉鋼,2002,18(5):40-46([5] ZHANG Cai-jun. Performance Requirement and Productive Feature of Pipeline Steel[J]. Steelmaking, 2002, 18(5): 40-46) [6] 張茂林.KR法與噴吹法在鐵水脫硫中應用的比較[J].煉鋼,2009,25(5):73-77([6] ZHANG Mao-lin. Comparison of application of KR method with that of injection method in hot metal desulphurization[J]. Steelmaking, 2009, 25(5): 73-77) [7] 劉炳宇.不同鐵水脫硫工藝方法的應用效果[J].鋼鐵,2004,39(6):24-27([7] LIU Bing-yu. Applied Effects of Different Hot Metal Desulfurizing Processes[J]. Iron and Steel, 2004, 39(6): 24-27) [8] 龔偉.噴吹鎂粉和石灰粉鐵水脫硫的統計模型研究[J].鋼鐵,2009,44(11):47-50([8] GONG Wei. A Statistical Model on Desulphurization Ratio of Magnesium and Lime Powder Injection in Hot Metal Pretreatment[J]. Iron and Steel, 2009, 44(11): 47-50) [9] 程煌.鐵水深脫硫及其發展趨勢[J].鋼鐵,2001,36(4):17-19.([9] CHENG Huang. Deep Desulphuriztion of Hot Metal and Its Development Trend[J], Iron and Steel, 2001, 36(4): 17-19.) [10] 秦登平.鎂基噴吹深脫硫回硫控制分析[J].中國冶金,2013,23(7):33-36([10] QIN Deng-ping. Analysis of Resulfurization About Deep Desulphurization by Magnesium Injection[J]. China Metallurgy, 2013,23(7):33-36) [11] 李偉東.降低鐵水預處理扒渣鐵損的生產實踐[J].鞍鋼技術,2013,1:47-49([10] Li Wei-dong. Operating Practice On Reducing Iron Loss in Slag Skimming During Hot Metal Pretreatment[J]. ANGANG TECHNOLOGY, 2013, 1: 47-49) |

磁選篩下物 | |||||||||||||||||||

- 上一篇:河鋼宣鋼高爐煉鐵技術進步 下一篇:淺談如何提高冶金原料表觀質量驗收

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁