北營(yíng)400m2燒結(jié)節(jié)能環(huán)保生產(chǎn)實(shí)踐

來(lái)源:2018年第六屆煉鐵對(duì)標(biāo)、節(jié)能降本及新技術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

北營(yíng)400m2燒結(jié)節(jié)能環(huán)保生產(chǎn)實(shí)踐劉緒明(本鋼集團(tuán)北營(yíng)煉鐵廠 遼寧 本溪 117017) 摘 要:北營(yíng)煉鐵廠400m2 燒結(jié)是響應(yīng)國(guó)家實(shí)施節(jié)能減排淘汰落后產(chǎn)能的號(hào)召,由中冶長(zhǎng)天總包,于2015年初投…

北營(yíng)400m2燒結(jié)節(jié)能環(huán)保生產(chǎn)實(shí)踐

劉緒明

(本鋼集團(tuán)北營(yíng)煉鐵廠 遼寧 本溪 117017)

摘 要:北營(yíng)煉鐵廠400m2 燒結(jié)是響應(yīng)國(guó)家實(shí)施節(jié)能減排淘汰落后產(chǎn)能的號(hào)召,由中冶長(zhǎng)天總包,于2015年初投產(chǎn)的大燒結(jié),采用余熱利用和除塵脫硫等新工藝,設(shè)計(jì)年產(chǎn)500萬(wàn)噸優(yōu)質(zhì)燒結(jié)礦直供3200m3高爐,年回收余熱8000萬(wàn)kwh,并煙氣除塵脫硫。為進(jìn)一步挖潛降耗,從2017年末開始,依靠科技進(jìn)步,實(shí)施燒結(jié)全過(guò)程精準(zhǔn)操作,在保證燒結(jié)礦產(chǎn)質(zhì)量的前提下推行低溫?zé)Y(jié)法,燒結(jié)生產(chǎn)呈現(xiàn)出產(chǎn)質(zhì)量與工藝結(jié)構(gòu)、環(huán)保和經(jīng)濟(jì)效率相得益彰的良好局面。

關(guān)鍵詞:低溫?zé)Y(jié),熱量,供料,黏結(jié)相,余熱利用,除塵脫硫,環(huán)境保護(hù)

近年來(lái),隨著我國(guó)供給側(cè)改革的深化:去產(chǎn)能調(diào)結(jié)構(gòu),水電等能源介質(zhì)階梯價(jià)格,環(huán)保考核漸行漸嚴(yán),鋼鐵企業(yè)正面臨著生存發(fā)展的嚴(yán)冬。提升產(chǎn)質(zhì)量、挖潛降耗,推行綠色環(huán)保可持續(xù)生產(chǎn)模式已經(jīng)刻不容緩。北營(yíng)煉鐵廠400m2 燒結(jié)依靠科技進(jìn)步通過(guò)對(duì)原料處理等燒結(jié)全工藝過(guò)程進(jìn)行細(xì)控制:找到了保證燒結(jié)礦產(chǎn)質(zhì)量前提下的低溫?zé)Y(jié)方法,取得了低碳環(huán)保可持續(xù)發(fā)展的預(yù)期。本文擬實(shí)踐方面進(jìn)行粗淺總結(jié)。

1 低溫?zé)Y(jié)

1.1 低溫?zé)Y(jié)的基本原理

鐵礦粉固結(jié)的原動(dòng)力是熱量。礦粉和熔劑在熱量作用下發(fā)生固相反應(yīng)產(chǎn)生低熔點(diǎn)物質(zhì)。隨著溫度進(jìn)一步提高低熔點(diǎn)物質(zhì)軟化粘結(jié)產(chǎn)生黏結(jié)相,黏結(jié)相包裹未熔物,然后結(jié)晶冷卻、篩分整粒后得到成品燒結(jié)礦,燒結(jié)過(guò)程由上至下按物態(tài)變化分為5帶:燒結(jié)礦帶、燃燒帶、預(yù)熱帶、干燥帶和過(guò)濕帶。低溫?zé)Y(jié)就是要在保證黏結(jié)相量夠質(zhì)好的前提下,盡量降低燒結(jié)溫度水平,即:減少熱量支出,以降低燃耗。

固定碳燃燒產(chǎn)生熱量占總熱量的一半以上,是燒結(jié)廠挖潛降耗的重要著力點(diǎn)。非碳燃燒熱量收入主要有由料溫帶進(jìn)的熱量、氧化物的氧化放熱和料層的自動(dòng)蓄熱等。

1.2 低溫?zé)Y(jié)的過(guò)程控制

1.2.1 穩(wěn)定供料

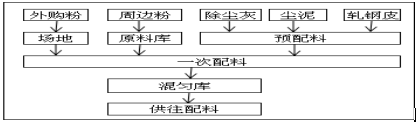

400m2 燒結(jié)的供料系統(tǒng)是15萬(wàn)噸級(jí)大循環(huán)混勻庫(kù)供料作業(yè)。主料是周邊粉和外購(gòu)粉,輔料是小品種料。供料工藝如圖1所示。

圖1 供料系統(tǒng)工藝流程

周邊粉是自產(chǎn)于鞍遼鐵礦區(qū)的精礦,含有7.6%左右的水分,冬天易凍結(jié)成塊,使用之前首先要進(jìn)原料庫(kù)房進(jìn)行解凍作業(yè)。

外購(gòu)粉如巴西粉和Pb粉等大宗物料是富礦,按理化性能分批次進(jìn)場(chǎng)地,分堆存放。

小品種料是除塵灰、煉鋼塵泥、回爐鐵篩選物和氧化鐵皮等我廠回收廢料,通過(guò)受料池、礦槽、圓盤和電子皮帶稱方式按一定的配比配合而成。

燃料是我廠碎焦。入廠原料條件見表1

表1 原燃料條件

項(xiàng)目 | TFe % | CaO % | SiO2 % | 粒度(0-3mm) % | 水分 % |

巴西粉 | 64.62 |

| 2.95 | 86 |

|

周邊粉 | 68.48 |

| 4.95 | 99 | 7.6 |

Pb粉 | 60.45 | 0.24 | 3.86 | 85 | 6.7 |

小品種 | 47.25 | 4.38 | 3.77 | 90 | 3.58 |

混合鐵料 | 62.06 |

| 4.35 | 77 | 3.6 |

生灰 |

| 78.12 | 3.24 | 97 |

|

灰石 |

| 49.54 | 3.59 | 80 |

|

焦粉 |

|

|

| 80 |

各種含鐵原料在經(jīng)過(guò)一次配料后送往混勻庫(kù),做進(jìn)一步混勻,再用膠帶機(jī)供往配料礦槽。

供料系統(tǒng)采用大型機(jī)械自動(dòng)化處理物料,工序節(jié)點(diǎn)上注重加強(qiáng)漏嘴-篦條功能管理,去除雜物。使配料時(shí)鐵原料成為一種含鐵“勻礦”,其成分波動(dòng)很小。混合料TFe振幅小于0.3%,水分振幅小于0.5%,粒度均勻[1]。

1.2.2 低水分操作

2018年初通過(guò)低水操作實(shí)驗(yàn),摸索到了合適的水分值。水分在燒結(jié)過(guò)程中的作用之一是潤(rùn)濕物料造球,以改善燒結(jié)料層的透氣性,需要根據(jù)原燃料條件等因素來(lái)定。現(xiàn)在與以前相比:原料條件已經(jīng)發(fā)生了很大的變化:細(xì)磨精礦粉由當(dāng)初的30%下降到了15%,取而代之的是外購(gòu)富礦粉占80%左右。外購(gòu)礦是紅礦,具有粒度粗、疏水性和燒損大的特點(diǎn),物料的初始粒度組成客觀上要求水分稍低一點(diǎn)。17#風(fēng)箱和大煙道的溫度和負(fù)壓在實(shí)驗(yàn)期間淋漓盡致的表現(xiàn)出透氣性變化來(lái)。如表2所示。

表2 不同水分實(shí)驗(yàn)數(shù)據(jù)統(tǒng)計(jì)

加水量 | 混合料水分 | 混合料溫度 | 混合料<1mm粒級(jí) | 15#風(fēng)箱溫度 | 17#風(fēng)箱負(fù)壓 | 大煙道溫度 | 大煙道負(fù)壓 |

t/h | % | ℃ | mm | ℃ | KPa | ℃ | KPa |

33 | 6.45 | 40 | 10.48 | 78.49 | 17.89 | 146 | 18.21 |

32.5 | 6.40 | 42 | 10.72 | 81.05 | 16.9 | 139 | 17.29 |

32 | 6.35 | 44 | 9.23 | 80.97 | 17.04 | 134 | 17.35 |

31.5 | 6.30 | 45 | 10.04 | 81.11 | 16.78 | 142 | 17.24 |

31 | 6.25 | 45 | 10.63 | 82.15 | 16.56 | 145 | 17.00 |

30.5 | 6.20 | 46 | 10.56 | 80.76 | 17.02 | 143 | 17.36 |

30 | 6.15 | 45 | 9.98 | 80.45 | 17.26 | 139 | 17.54 |

29 | 6.05 | 46 | 12.26 | 79.49 | 17.68 | 131 | 18.00 |

28 | 5.95 | 50 | 15.72 | 76.67 | 18.00 | 120 | 18.32 |

水分低于6.00%時(shí),混合料小粒級(jí)量明顯聚升,料層在抽風(fēng)作用下明顯變薄,出點(diǎn)火器就能看出來(lái)。透氣性不好,風(fēng)箱拐點(diǎn)溫度稍后移半個(gè)風(fēng)箱。

水分高于6.40%時(shí),須要加燃料配比,大煙道溫度升高。這是由于水分在自上而下遷移時(shí)傳導(dǎo)的熱量增多的緣故。

現(xiàn)階段合適的水分在6.05%~6.40%之間,既能滿足低溫?zé)Y(jié)對(duì)透氣性的要求又能兼顧余熱利用需求高溫廢氣而除塵脫硫需求低溫廢氣的要求。水資源在我國(guó)北方大部分地區(qū),尤其是在有一定海拔高度的400m2 燒結(jié)顯得特別珍貴,節(jié)約用水,就等于提升了企業(yè)的經(jīng)濟(jì)效率。

1.2.3 提高設(shè)備作業(yè)率

400m2 燒結(jié)的設(shè)備分類按大小可分為大型設(shè)備和一般設(shè)備,主抽風(fēng)機(jī)和燒結(jié)機(jī)柔性傳動(dòng)等是大型設(shè)備;按損壞速度可分為易損件和一般件,單輥破碎機(jī)和橢圓等厚篩等是易損件;按電壓可分為高壓設(shè)備和低壓設(shè)備,混三膠帶機(jī)和混合機(jī)等是高壓設(shè)備,400m2 燒結(jié)除了不斷完善值班室儀表監(jiān)控外還十分注重巡檢效果;設(shè)備出現(xiàn)事故要按順序追究當(dāng)事人責(zé)任,這樣分門別類的、有側(cè)重點(diǎn)的要求維檢和崗位對(duì)所屬設(shè)備運(yùn)行必須要心中有數(shù),精準(zhǔn)維護(hù)。

1.2.4 定機(jī)速低溫?zé)Y(jié)

機(jī)速定為2.1m/min,機(jī)速穩(wěn)定是燒結(jié)5帶穩(wěn)定的前提,出現(xiàn)波動(dòng)要分析原因,及時(shí)糾正。

研究表明:固相反應(yīng)生成的低熔點(diǎn)礦物鐵酸鈣在溫度為1250℃-1280℃之間時(shí)有30%-40%的生成量,成交織狀結(jié)構(gòu),以此黏結(jié)相固結(jié)的燒結(jié)礦具有強(qiáng)度高還原性好的特點(diǎn)。鐵酸鈣的生成和發(fā)育與溫度、礦物組成、粒度、高溫保持時(shí)間和料層氣氛有關(guān)。尤其以溫度為最,溫度稍高時(shí)鐵酸鈣下降、針狀變板狀,燒結(jié)礦強(qiáng)度升高,還原性下降。與傳統(tǒng)熔煉型燒結(jié)相比,燒結(jié)溫度下降30℃,節(jié)約燃料[2]。

大煙道溫度、負(fù)壓、機(jī)尾斷面和成品礦等現(xiàn)場(chǎng)狀況綜合判斷燒結(jié)過(guò)程進(jìn)行情況。

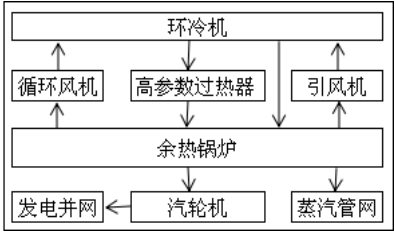

2 余熱利用

2.1 余熱項(xiàng)目運(yùn)行

400m2燒結(jié)的余熱是燒結(jié)機(jī)翻下的灼礦,采用鼓風(fēng)式環(huán)冷機(jī)進(jìn)行強(qiáng)制冷卻時(shí)產(chǎn)生的高溫?zé)犸L(fēng),其利用項(xiàng)目有倆個(gè)。一期高溫段工程與燒結(jié)本體工程由中冶建筑公司同時(shí)承建,主要設(shè)備為:1臺(tái)(43t/h+18t/h) 雙溫雙壓余熱鍋爐和1臺(tái)10MW發(fā)電機(jī) [3]。如圖2所示。

圖2 余熱利用工藝流程

環(huán)冷機(jī)上的高溫廢氣在循環(huán)風(fēng)機(jī)的作用下通過(guò)高參數(shù)過(guò)熱器(前置于環(huán)冷機(jī)風(fēng)罩上)時(shí)被分成能量不等熱氣流分別與不等壓力的蒸發(fā)器(鍋爐)進(jìn)行熱交換后變?yōu)榈蜏貜U氣,再返回環(huán)冷機(jī)冷卻燒結(jié)礦,這種周而復(fù)始不斷循環(huán)的吸熱放熱過(guò)程,就完成了燒結(jié)礦余熱利用的轉(zhuǎn)換。

二期低溫段工程由本溪北方工業(yè)裝備公司承建與2017年末投入運(yùn)行。環(huán)冷低溫段的廢風(fēng)流經(jīng)熱管換熱器,加熱流體介質(zhì),變成低溫氣體后,再排入大氣。

2.2 燒結(jié)操作微調(diào)

為提高余熱利用效率,燒結(jié)操作進(jìn)行微調(diào):燒結(jié)過(guò)程終點(diǎn)往后挪一個(gè)風(fēng)箱位置。原理:在固體燃耗不變的前提下,燒結(jié)煙氣帶走少部分熱量,更多的熱量滯留在燒結(jié)礦里,通過(guò)環(huán)冷機(jī)時(shí)產(chǎn)生高溫廢氣供余熱利用。即:燒結(jié)礦冷卻結(jié)晶過(guò)程搬家到環(huán)冷機(jī)高溫段。

有一個(gè)問(wèn)題是:燒結(jié)礦的強(qiáng)度會(huì)不會(huì)下降。經(jīng)統(tǒng)計(jì):終點(diǎn)后挪一個(gè)風(fēng)箱就等于是減少了燒結(jié)礦結(jié)晶時(shí)間2 min,大煙道溫度下降5℃;環(huán)冷一段溫度上升30℃,可多產(chǎn)生蒸汽20t/d;但成品燒結(jié)礦小于10mm粒級(jí)增加了2.3&;RDI增加了1.7%,高爐順行受到一定的影響。必須要采取果斷措施來(lái)保證燒結(jié)過(guò)程充分,比須要保證燒結(jié)礦產(chǎn)質(zhì)量。

環(huán)冷1#鼓風(fēng)機(jī)和2#鼓風(fēng)機(jī)之間有16個(gè)臺(tái)車35m長(zhǎng)的距離為環(huán)冷一段,溫度最高,既是燒結(jié)礦結(jié)晶過(guò)程控制的關(guān)鍵點(diǎn),又是余熱利用的重點(diǎn)部位。從12月中旬開始,下調(diào)環(huán)冷速比:0.7,上調(diào)料層厚度200mm,并調(diào)整鼓風(fēng)機(jī)進(jìn)風(fēng)參數(shù),實(shí)行慢機(jī)速厚料層操作。同時(shí)加強(qiáng)環(huán)冷罩子密封,減少漏風(fēng)。多方面營(yíng)造出類似燒結(jié)礦結(jié)晶過(guò)程的條件。如表3所示

表3環(huán)冷機(jī)操作對(duì)比統(tǒng)計(jì)

月份 | 環(huán)冷速比 | 環(huán)冷壓力 | 環(huán)冷料層 | 一段溫度 |

|

| /Pa | mm | /℃ |

17年10月 | 0.95 | 2500 | 1200 | 497 |

17年11月 | 0.95 | 2500 | 1200 | 487 |

17年12月 | 0.85 | 2500 | 1200 | 545 |

18年01月 | 0.85 | 2700 | 1400 | 512 |

18年02月 | 0.85 | 2700 | 1400 | 515 |

2017年12月中旬惡化的燒結(jié)礦質(zhì)量指標(biāo),迅速得到了有效糾正。如表4所示

表4 燒結(jié)礦質(zhì)量和余熱利用統(tǒng)計(jì)

月份 | <10mm粒級(jí) | RDI+3.15 | 轉(zhuǎn)鼓 | 余熱蒸汽量 | 余熱發(fā)電量 |

| /% | /% | /% | t/d | kwh/d |

17年10月 | 23.9 | 69.72 | 80.65 | 442 | 234810 |

17年11月 | 24.5 | 70.23 | 80.47 | 540 | 0 |

17年12月 | 27.4 | 68.04 | 80.11 | 596 | 0 |

18年01月 | 25.7 | 69.63 | 80.56 | 560 | 0 |

18年02月 | 25.3 | 70.56 | 80.76 | 570 | 0 |

注:燒結(jié)終點(diǎn)挪后方案是從12月9日開始的。‚11月余熱項(xiàng)目只產(chǎn)氣不發(fā)電。

2.3 余熱利用效率分析

余熱利用的熱風(fēng)來(lái)源于環(huán)冷機(jī),經(jīng)利用后又返回環(huán)冷機(jī),進(jìn)行了流體介質(zhì)能源的密閉式循環(huán)再利用,避免了能源浪費(fèi),在非采暖季生產(chǎn)電量并入東北國(guó)家電網(wǎng),采暖季生產(chǎn)蒸汽供廠區(qū)使用,沖抵了部分能源量,同時(shí)避免了二次揚(yáng)塵。還可以少轉(zhuǎn)一臺(tái)900KW的鼓風(fēng)機(jī)。取得了良好的循環(huán)經(jīng)濟(jì)效益。

3 除塵脫硫

3.1 除塵系統(tǒng)運(yùn)行

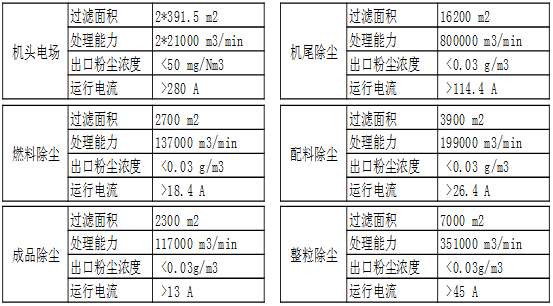

400m2 燒結(jié)全采用干式密閉性除塵措施來(lái)治理工廠揚(yáng)塵現(xiàn)象,分為機(jī)頭除塵和布袋電除塵。如表5所示。

表5 除塵運(yùn)行參數(shù)統(tǒng)計(jì)表

凡有揚(yáng)塵的地方都有收塵罩子。

連接在燒結(jié)機(jī)風(fēng)箱下面的大煙道是機(jī)頭電除塵的前置粗除塵設(shè)備。廢氣進(jìn)入大煙道后流速降低,流動(dòng)方向改變,在重力和慣性力的作用下把大顆粒粉塵分離出去后進(jìn)入高壓電場(chǎng)。煙氣在穿過(guò)正負(fù)兩極8kv高壓直流電場(chǎng)間發(fā)生電離現(xiàn)象,氣流中的粉塵荷電,在靜電、抽力和重力作用下,大部分帶負(fù)電的粒子飛向集電極。少量帶正點(diǎn)的粒子飛向放電極。這樣含塵氣體中的粉塵與氣體分離,氣體得到凈化后送往脫硫工藝做進(jìn)一步處理。當(dāng)帶電粒子到達(dá)兩極時(shí),粒子將其所帶電荷放出并沉積在電極上,經(jīng)過(guò)一定時(shí)間,由振打裝置將其去除,落入設(shè)在除塵器下邊的漏斗中。

布袋除塵與電除塵不同的是由收塵點(diǎn)匯集的含塵廢氣不經(jīng)電場(chǎng)而是穿過(guò)覆膜濾料布袋得到凈化后直接排入大氣中。粉塵則被阻留布袋外面、定期反吹并落入下面的灰斗中。

除塵灰定期通過(guò)雙重卸灰閥運(yùn)用氣力輸送管道送到配料倉(cāng),作為原料小料使用。

3.2 除塵系統(tǒng)效率

鐵礦粉造塊工廠不可避免會(huì)產(chǎn)生大量的含塵廢氣,必須要進(jìn)行有效的捕集和處理。否則,管路系統(tǒng)將會(huì)堵塞,風(fēng)機(jī)將被磨損,設(shè)備的使用壽命將會(huì)降低,而且造成資源浪費(fèi)。干式除塵器與濕式除塵設(shè)備相比有耗能少,除塵效率高的優(yōu)點(diǎn)。

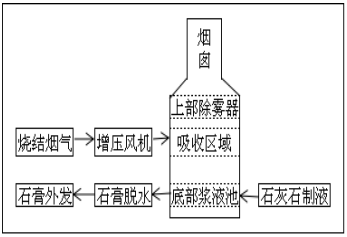

3.3 脫硫系統(tǒng)運(yùn)行

燒結(jié)廢氣廢氣中還含有SO2等有害成分,會(huì)造成大氣污染環(huán)境污染 [4]。

400m2 燒結(jié)脫硫系統(tǒng)(中節(jié)能六合天融環(huán)保科技有限公司總包的FGD裝置)緊隨燒結(jié)主體投產(chǎn)而投產(chǎn),采用濕式石灰石-石膏法脫硫工藝,主要包括脫硫塔本體、石膏脫水和煙氣除霧系統(tǒng)。設(shè)計(jì)95%以上的脫硫效益。脫硫副產(chǎn)品--石膏可直接外銷。如圖3所示。

圖3 脫硫工藝流程

在吸收塔中部區(qū)域,燒結(jié)煙氣與脫硫漿液做逆向接觸運(yùn)動(dòng)。煙氣里的硫氧化物等酸性物與漿液里的鹽類化合物發(fā)生氣體化學(xué)反應(yīng),而去除大氣污染物之一硫化物。主要反應(yīng)式有

吸收:SO3+H2O→H2SO4

吸收SO2后的漿液在重力作用下滴入下部循環(huán)氧化區(qū)(漿液池),亞硫酸鈣被鼓入的空氣氧化成硫酸鹽,硫酸鹽結(jié)晶水后成石膏,主要反應(yīng)式有:

中和:CaCO3+H2SO4→CaSO4+CO2+H2O

氧化:2CaSO3+O2→2CaSO4

結(jié)晶:CaSO4+2H2O→CaSO4·2H2O

吸收區(qū)上部安裝有三級(jí)除霧器,當(dāng)帶有一定液滴的煙氣以一定的速度通過(guò)除霧器通道是,由于煙道本身彎曲的特殊結(jié)構(gòu),迫使煙氣在運(yùn)動(dòng)中連續(xù)的改變方向,并在慣性力和摩擦力的作用下實(shí)現(xiàn)氣液分離。出口煙氣環(huán)保達(dá)標(biāo)后直接外排大氣。

3.4 環(huán)境意義

燒結(jié)煙氣通過(guò)煙氣脫硫系統(tǒng)作用后由濁變清,滿足了國(guó)家環(huán)保部門對(duì)工業(yè)企業(yè)大氣污染排放標(biāo)準(zhǔn)的要求[5],見表6脫硫設(shè)施運(yùn)行報(bào)表統(tǒng)計(jì)。

表6脫硫設(shè)施運(yùn)行報(bào)表統(tǒng)計(jì)

| 吸收塔流量 | 吸收塔SO2 | 吸收塔粉塵 | 吸收塔NOx |

| 萬(wàn)Nm3/h | mg/Nm3 | mg/Nm3 | mg/Nm3 |

入口 | 1094.23 | 789.14 | 70.13 | 312 |

出口 | 1728.25 | 60.79 | 28.15 | 287 |

脫硫效率達(dá)到了97.5%。每年按350天,作業(yè)率100%計(jì),可大約算出減少排放量SO2:6400t,粉塵:265t和NOx:1300t,消除了酸雨等大氣污染現(xiàn)象。

4 實(shí)踐效果

北營(yíng)煉鐵廠400m2燒結(jié)重視原料條件、工藝銜接和設(shè)備運(yùn)行的基礎(chǔ)性作用,在保證燒結(jié)礦產(chǎn)質(zhì)量的前提下,堅(jiān)持低溫?zé)Y(jié),靈活調(diào)整操作,取得了不俗的效果。

固體碳燃耗維持在50.50 kg/t左右,同比降低了1.2%。算成經(jīng)濟(jì)效率:市場(chǎng)價(jià)格每年175萬(wàn)元。

回收粉塵和余熱,取得了較好循環(huán)經(jīng)濟(jì)效率。

工業(yè)危廢有效可控排放,實(shí)現(xiàn)了碧水藍(lán)天。

5 結(jié)束語(yǔ)

鐵礦粉燒結(jié)工藝作為鋼鐵系統(tǒng)的一部分,擔(dān)當(dāng)了推行低碳環(huán)保可持續(xù)生產(chǎn)的重要角色。北營(yíng)煉鐵廠400m2燒結(jié)團(tuán)隊(duì)認(rèn)識(shí)到自身使命和價(jià)值、依靠科技進(jìn)步進(jìn)行精準(zhǔn)工藝操作,從而減少了燒結(jié)系統(tǒng)熱量支出,增加了非碳燃燒熱量收入,開展了熱量循環(huán)利用和廢氣無(wú)污染處理,達(dá)到降低固定碳消耗、提高效能的目的,構(gòu)建出了清潔低碳、安全高效、可持續(xù)的優(yōu)質(zhì)生產(chǎn)、能源循環(huán)和環(huán)保體系。挖潛降耗實(shí)施低成本戰(zhàn)略是企業(yè)永恒的課題,不能停息。如何提高蒸汽加熱料溫的效率等問(wèn)題,有待于大家進(jìn)一步研究。

參考文獻(xiàn)

[1] 薛俊虎.燒結(jié)生產(chǎn)技能知識(shí)問(wèn)答[M].北京:冶金工業(yè)出版社,2003.2-3

[2] 周轉(zhuǎn)典.高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M].北京:冶金工業(yè)出版社.36-37,276-277

[3] 郭森魁等.余熱利用.[M].云南,云南科技出版社1998

[4] 郝素菊等.減少燒結(jié)生產(chǎn)中SO2污染的方法.[J].河北理工學(xué)院報(bào),2006.28(2)13-15

[5] GB 28662-2012.鋼鐵燒結(jié)、球團(tuán)工業(yè)大氣污染物排放標(biāo)準(zhǔn)[S].中國(guó)環(huán)境科學(xué)出版社,2012

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)