GCr15軸承鋼渣溝缺陷的成因及解決措施

來源:2018全國連鑄保護渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

GCr15軸承鋼渣溝缺陷的成因及解決措施陳守杰1,2 王勇源2 朱先獅 2 閆衛(wèi)兵3 賈建平3 高金星1(1鄭州大學(xué)材料科學(xué)與工程學(xué)院,河南鄭州 450001,2河南通宇冶材集團有限公司,河南西峽 …

GCr15軸承鋼渣溝缺陷的成因及解決措施

陳守杰1,2 王勇源2 朱先獅 2 閆衛(wèi)兵3 賈建平3 高金星1

(1鄭州大學(xué)材料科學(xué)與工程學(xué)院,河南鄭州 450001,2河南通宇冶材集團有限公司,河南西峽 474550,3河北鋼鐵集團宣鋼公司,河北宣化 075100 )

摘 要:針對國內(nèi)某鋼廠在連鑄生產(chǎn)GCr15軸承鋼的過程中連鑄坯表面屢次出現(xiàn)渣溝缺陷的問題,通過現(xiàn)場調(diào)研,優(yōu)化了現(xiàn)用的連鑄保護渣的理化指標,調(diào)整了現(xiàn)用的連鑄操作工藝參數(shù),最終解決了GCr15軸承鋼連鑄坯的表面渣溝缺陷問題。

關(guān)鍵詞:軸承鋼,渣溝缺陷,連鑄保護渣

1引言

軸承是很多機械設(shè)備的基礎(chǔ)構(gòu)件,在大多數(shù)機械產(chǎn)品和工程結(jié)構(gòu)中應(yīng)用十分廣泛[1-2]。其在很大程度上決定了裝備的精密度、使用壽命與可靠性,故在國民經(jīng)濟中占有極其重要的地位。軸承鋼是制作軸承所需要的重要特鋼品種,鋼種的性能是影響其使用性能的重要因素。故一個國家軸承和軸承鋼的生產(chǎn)技術(shù)水平也是一個國家工業(yè)水平的重要標志之一[2-3]。GCr15鋼具有高強度、高耐磨性和良好的抗疲勞性能,是國內(nèi)最主要的軸承鋼品種[3-4]。針對國內(nèi)某鋼廠在連鑄生產(chǎn)GCr15軸承鋼的過程中屢次出現(xiàn)渣溝的問題,本文探究了連鑄保護渣對GCr15軸承鋼渣溝的形成原因,并通過保護渣優(yōu)化有效解決了渣溝問題。

2 GCr15軸承鋼的鋼種特點及其對保護渣性能的需求

該鋼廠生產(chǎn)的GCr15軸承鋼的化學(xué)成分控制如表1所示,鋼水的液相線溫度為1465℃,澆鋼溫度控制在1480-1490℃之間。所使用的連鑄機由中冶連鑄生產(chǎn),鑄機半徑10m,斷面165×165mm2,拉速控制在1.1-1.4m/min,結(jié)晶器銅管錐度1.5%,長度900mm,直通水口,水口插入深度110±20mm。

表1 GCr15軸承鋼的化學(xué)成分(%)

| C | Si | Mn | Cr | S | P |

目標 | 0.95-1.05 | 0.15-0.35 | 0.20-0.40 | 1.30-1.65 | ≤0.020 | ≤0.020 |

由于GCr15軸承鋼屬于高碳鋼,連鑄過程要注意結(jié)晶器內(nèi)潤滑問題,避免產(chǎn)生粘結(jié)漏鋼。故優(yōu)化之前的連鑄保護渣有較低的堿度和較高的粘度,其理化指標見表2所示。然而,現(xiàn)用的連鑄保護渣在使用之后,表面出現(xiàn)大量的渣溝缺陷(見圖1A),嚴重的還會導(dǎo)致連鑄渣溝漏鋼問題(見圖1B)。因此,優(yōu)化現(xiàn)有的生產(chǎn)工藝和連鑄保護渣來解決渣溝缺陷問題是該鋼廠的重中之重。

表2 GCr15軸承鋼連鑄保護渣的化學(xué)成分(wt%)和理化指標

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

優(yōu)化前 | 33.66 | 24.01 | 2.83 | 0.71 | 1.24 | 9.17 | 5.40 | 16.80 | 1069 | 0.275 | 0.71 |

3 GCr15軸承鋼的渣溝產(chǎn)生原因及解決措施

通過對該鋼廠生產(chǎn)GCr15軸承鋼過程的現(xiàn)場調(diào)研發(fā)現(xiàn),導(dǎo)致渣溝形成的原因是由于GCr15軸承鋼屬于高碳鋼,坯殼初始凝固相為奧氏體相,坯殼塑性較好,當(dāng)在結(jié)晶器壁間隙和新生坯殼之間的渣膜中由大塊狀顆粒存在時,在結(jié)晶器振動作用下,新生坯殼與結(jié)晶器壁發(fā)生相對移動,則會在新生坯殼表面劃出較深的縱向劃痕,從而導(dǎo)致渣溝缺陷的形成。因此,解決渣溝缺陷問題的關(guān)鍵在于使得鋼液面上的熔渣熔化均勻后,均勻流入結(jié)晶器壁和新生坯殼的間隙。為了解決這一問題,本文分別從連鑄保護渣的性能優(yōu)化和連鑄操作工藝的調(diào)整兩方面來解決這一問題。

3.1 連鑄保護渣的性能優(yōu)化

由于GCr15軸承鋼為高碳鋼,液相線溫度僅為1465℃,鋼水溫度相對較低,不利于鋼液面上連鑄保護渣的均勻熔化,故在優(yōu)化方案中均采取降低保護渣的熔化溫度的策略,使其更易于均勻熔化,也有利于保證鋼液面上足夠的液渣層厚度來提供充足的液渣,滿足連鑄潤滑的需求。同時為了利于熔渣均勻流入結(jié)晶器壁和新生坯殼的間隙,在后續(xù)優(yōu)化方案中也采取了降低熔渣粘度的措施,這有利于避免渣圈過大,局部過大的渣條在新生坯殼表面形成較深的劃痕而成為渣溝缺陷。基于這兩方面考慮,后續(xù)的優(yōu)化配方在原方案上進行了相應(yīng)的調(diào)整,優(yōu)化方案一和優(yōu)化方案二的成分和理化指標詳見表3。從表中可以看出優(yōu)化之后連鑄保護渣的熔化溫度和粘度均低于優(yōu)化之前,這表明優(yōu)化之后的兩個連鑄保護渣在相同溫度條件下熔化更為均勻。

表3 優(yōu)化前后連鑄保護渣的成分(wt%)和物理性能

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

優(yōu)化前 | 33.66 | 24.01 | 2.83 | 0.71 | 1.24 | 9.17 | 5.40 | 16.80 | 1069 | 0.275 | 0.71 |

方案一 | 30.21 | 20.51 | 3.23 | 0.85 | 2.89 | 10.84 | 5.40 | 16.64 | 1049 | 0.230 | 0.68 |

方案二 | 29.60 | 22.35 | 0.77 | 0.74 | 3.04 | 11.49 | 6.99 | 17.22 | 1010 | 0.180 | 0.76 |

3.2 連鑄操作工藝的調(diào)整

為了實現(xiàn)保護渣在鋼液面上的均勻熔化,在連鑄工藝方面也做了適當(dāng)調(diào)整:1適當(dāng)提高拉速(由原來的1.1-1.3m/min提至1.2-1.4m/min),較高的拉速增加了通鋼量,加快了結(jié)晶器表面鋼水的更新速度,提高了鋼液面上和彎月面附近的鋼水溫度,更有利于結(jié)晶器內(nèi)保護渣的吸熱熔化;2在正常過熱度范圍內(nèi),采用中上線溫度澆鑄,適當(dāng)提高鋼水的過熱度有利于提供充足的熱量熔化保護渣;3控制合理的水口插入深度,避免因水口插入深度過深,導(dǎo)致鋼液面附近的上循環(huán)流較弱,不能提供充足的熱量來熔化連鑄保護渣;4采用錐度小或者舊結(jié)晶器銅管,避免因錐度過大導(dǎo)致的摩擦阻力過大的問題。

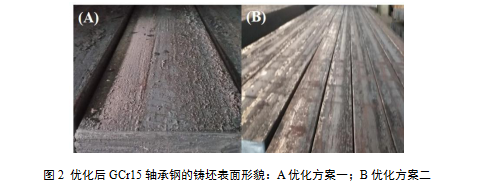

3.3 優(yōu)化后的澆鑄試驗

通過連鑄保護渣的優(yōu)化以及連鑄工藝條件的調(diào)整,方案一和方案二保護渣所澆鑄鑄坯的表面質(zhì)量如圖2所示,優(yōu)化后的保護渣所澆鑄的連鑄坯表面平整光潔,方案一只在局部存在少而短的渣溝(見圖2A),而方案二則表面光潔無任何渣溝出現(xiàn)(見圖2B),這是由于相比方案一,方案二熔點更低,保護渣熔化均勻性更好,粘度也更低,更有利于潤滑作用。此外,方案二還進一步提高了連鑄保護渣的堿度,較高的堿度有利于連鑄保護渣熔渣吸收和熔解結(jié)晶器內(nèi)鋼水中上浮的高熔點固相夾雜物(Al2O3等酸性夾雜物更容易溶解于堿度相對較高的熔渣之中),避免了這些高熔點固相夾雜物團聚之后形成較大的顆粒被渣圈捕捉形成局部大的渣條,或者流入結(jié)晶器壁和新生坯殼間隙,二者均可能在坯殼表面形成劃痕而導(dǎo)致渣溝產(chǎn)生。故最終選擇優(yōu)化方案二做為該鋼廠的GCr15軸承鋼的連鑄保護渣。

4 結(jié)論

針對GCr15軸承鋼在連鑄過程表面出現(xiàn)渣溝缺陷的問題,經(jīng)現(xiàn)場調(diào)研分析發(fā)現(xiàn)這是由于原有的連鑄保護渣熔化不良,液渣中的一些高熔點固相存在導(dǎo)致渣圈局部粗大,這些高熔點質(zhì)點還可能進入結(jié)晶器壁和新生坯殼間隙,由于新生的坯殼為塑性較好的奧氏體相,這些高熔點的硬性質(zhì)點會在其表面形成劃痕,導(dǎo)致鑄坯表面渣溝缺陷。通過對保護渣熔化性能的優(yōu)化,再配合連鑄工藝條件的調(diào)整,最終優(yōu)化出合適的保護渣,解決了該鋼廠GCr15軸承鋼在連鑄過程表面出現(xiàn)的渣溝缺陷問題,獲得了表面質(zhì)量優(yōu)良的連鑄坯。

參考文獻

[1] 劉瀏.軸承鋼產(chǎn)品質(zhì)量與生產(chǎn)工藝研究.河南冶金.2003,11(3):11-15.

[2] 徐迎鐵,陳兆平,楊寶權(quán).軸承鋼Ds類大顆粒夾雜物研究.煉鋼.2016,32(4):49-53.

[3] 繆新德,徐國慶,陳情華,等.GCr15鋼中大顆粒夾雜( DS類)的生成原因分析.煉鋼,2007,23( 2) : 21-24.

[4] 張俊鋒,耿建林. GCr15軸承鋼鑄坯表面渣溝缺陷成因分析. 2013年低成本煉鋼技術(shù)交流論壇論文集.144-147.

[5] 陳良勇,張海寧. GCr15軸承鋼鑄坯表面渣溝缺陷的改進措施.河北冶金.2011,5,42-43.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁