連鑄坯表層夾雜軋制過程演變行為的研究

來源:2018全國連鑄保護渣及鑄坯質量控制學術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

連鑄坯表層夾雜軋制過程演變行為的研究王博1,2 吳曉燕1,2 朱立光1,2 孫立根1,2 劉增勛1,2 周景一1,2(1. 華北理工大學 冶金與能源學院,河北 唐山 063210;2. 河北省高品質鋼工程技…

連鑄坯表層夾雜軋制過程演變行為的研究

王博1,2 吳曉燕1,2 朱立光1,2 孫立根1,2 劉增勛1,2 周景一1,2

(1. 華北理工大學 冶金與能源學院,河北 唐山 063210;2. 河北省高品質鋼工程技術研究中心,河北 唐山 063210)

摘 要:對板坯表層線缺陷進行分析發現,缺陷距表層距離幾十微米,寬度約為200μm,對其內物質進行能譜分析,發現有Na、K元素,說明該缺陷可能是由于結晶器流場不合理等原因造成保護渣卷渣。通過建立連鑄板坯表層夾雜物軋制過程演變模型,對連鑄坯頭部、尾部不同位置夾雜物軋制過程中的演變行為進行了分析。研究結果表明:隨著軋制道次的進行,夾雜物周邊出現裂紋,并且隨著軋制過程的進行,夾雜物周邊的裂紋越大。軋件頭部、尾部夾雜物逐漸向軋件表面移動,距離表層越近的夾雜物越容易遷移到軋件表面,而深度相同,水平位置不同的夾雜物,距軋件邊緣距離越遠,在軋制過程中越容易遷移到軋件表面。

關鍵詞:卷渣;板坯;熱軋;演變行為

中圖分類號:TF777.1 文獻標識碼:

Study on evolution behavior of slab surface inclusion during the rolling process

WANG Bo1,2, WU Xiao-yan1,2, ZHU Li-guang1,2, SUN Li-gen1,2, LIU Zeng-xun1,2, ZHOU Jing-yi1,2

(1. College of Metallurgy and Energy, North China University of Science and Technology, Tangshan 063210, China; 2. Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, Tangshan 063000, Hebei, China)

Abstract: By analysis of the line defect on the surface of slab, it was found that the defect is about 10μm from the surface and the width is about 200μm. The protective slag characteristic elements of Na and K can be detected in the defect, it may cause by slag entrapment the reason of irrationality flow field of mold. The evolution behavior of head and trial slab inclusion was investigated by finite-element simulation. Results showed that there was cracks around inclusion and these cracks growth with rolling pass increased. Head and trail slab inclusion migrated to the surface of slab, the closer inclusion to the surface, the easier to migrate to the slab surface. With the same depth and different horizontal position, the farther away from the slab edge, the easier to migrate to the slab surface.

Key words: slag entrapment; slab; hot rolling; evolution behavior

隨著鋼鐵冶金技術的迅猛發展,緊湊、高效、高質量、低能耗以成為鋼鐵行業生產的主流趨勢。因此,鋼鐵企業為了擴大市場占有率都會盡可能的提升拉速來提高自己的產量。而高的拉速會造成液面波動加劇,極有可能導致彎月面處初生的坯殼對保護渣捕捉從而形成皮下夾雜[1],同時水口浸入深度,出口角度及保護渣性能等都會對卷渣現象[2-4]。若大型固渣、液渣團被初生坯殼捕捉還會產生表面和皮下夾渣缺陷,甚至漏鋼事故[5-6]。這類大塊、形狀不規則、不連續的夾雜多靠近鑄坯表面,一般出現在連鑄坯表層或皮下2-10mm處。

在后續熱軋和冷軋過程中,夾雜物與鋼基體之間由于本身物理性質的差異會在變形過程中在夾雜物與基體間產生微小的裂紋。同時,隨著軋件厚度的減薄,夾雜物本身也會出現“遷移”現象,逐漸向鑄坯表層移動,甚至會暴露在軋件表面,對產品質量造成嚴重的危害,如黑線、起皮、鼓包等缺陷[7-9]。針對表層夾雜物現場多采用“扒皮”的方法,這樣既增加了生產工序,有提高了生產成本。因此,有必要對軋制過程中鑄坯表層、近表層夾雜物在軋制過程中的演變規律開展研究。

本文采用現場取樣分析與數值模擬的方法,針對連鑄板坯表層、近表層夾雜物在粗軋過程中的演變規律進行研究,通過數值模擬的方法分析不同軋制道次下表層、近表層夾雜物形貌的變化特征及軋制過程中的遷移規律,為提升軋材產品質量,優化生產工藝提供理論依據。

1鋼板表層線狀缺陷特征及分析

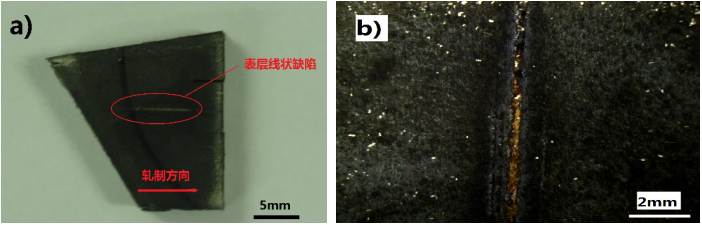

對國內某鋼廠板坯表層線缺陷進行取樣分析。圖1為鋼板表層線缺陷,其中圖1a)鋼板表層缺陷宏觀形貌,圖1b)為線缺陷局部放大形貌。從圖中可以看出鋼板表層線缺陷寬度約為200μm,長度約2cm,顏色為黃褐色,處于軋件邊緣,與鋼基體呈現明顯的顏色差異。

圖 1 鋼板表層線缺陷

圖 1 鋼板表層線缺陷

Fig.1 Line defect on slab surface

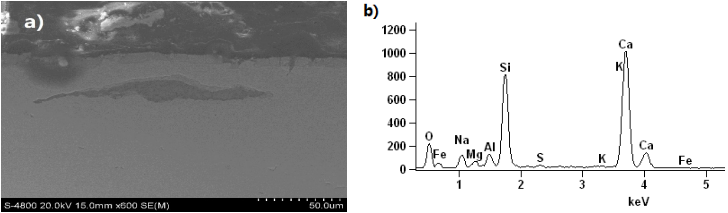

為進一步分析鋼板表層線缺陷成因,沿線缺陷垂直方向進行切割、取樣,同時利用掃描電鏡對其形貌進行觀察。圖2為線缺陷斷面及能譜分析,其中圖2a)為線缺陷橫斷面形貌,圖2b)為能譜分析。利用掃描電鏡對其形貌進行觀察發現,該處深度約距離表面幾十微米,寬度約為200um,無明顯的向下延伸的趨勢,對其內物質進行能譜分析,發現主要含有O、Fe、Na、Mg、Al、Si、K、Ca、Mn元素,其中的Na、K為保護渣特征元素,這說明該缺陷可能是由于結晶器流場不合理等原因造成保護渣。這種夾雜物屬于塑性較差的硅酸鹽、硅鋁酸鹽夾雜物,在軋制過程中,夾雜物與基體的變形不一樣,塑性差的復合類夾雜在軋制過程中幾乎不變形,呈顆粒狀擠壓基體,該地方成為裂紋生產的源地,并在后續的軋制過程中,隨著軋件厚度的不斷減薄,卷入保護渣周邊的裂紋也會逐漸擴展,造成產品質量問題。

圖 2 線缺陷橫斷面

Fig.2 Cross section of line defect

2鑄坯表層夾雜物軋制過程演變行為研究

通過對軋件卷渣夾雜物檢測可以發現,軋件中夾雜物距表層2-10mm左右,在軋制過程中沿軋制方向延長,鑄坯近表層夾雜物在軋制過程中會隨著軋件的變形出現翻轉、上移的現象。一些大顆粒、難變形夾雜物遷移至軋件表面會影響軋件的表面質量。這些夾雜物周邊產生的裂紋會對產品質量造成很大的影響,因此有必要對連鑄坯表層卷渣夾雜物在軋制過程中演變行為開展研究。

2.1表層夾雜物軋制模型的建立

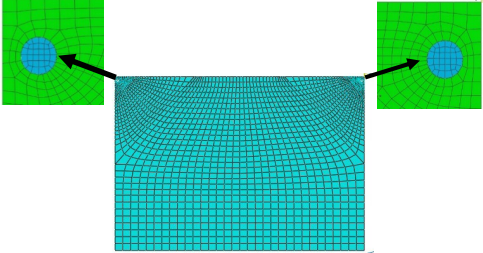

以Q345B典型板坯用鋼為研究對象建立二維軋制有限元模型,圖3為表層夾雜物網格劃分情況。采用往復軋制分別對鑄坯頭、尾設置直徑4mm難變形夾雜物,鑄坯厚度260mm,進行9道次軋制,表1為軋制工藝參數,軋輥直徑1000mm,軋制速度±3.2m/s,由于板坯粗軋過程多采用單機架或雙機架的可逆軋制,因此速度有正負之分。軋制入口溫度為1020℃,軋輥與軋制坯之間摩擦系數設置為0.3。軋輥采用剛體建立模型,軋輥溫度為30℃,忽略其在軋制過程中的變形,軋制過程通過軋輥與軋件之間的摩擦將軋件咬入軋輥來實現。夾雜物邊緣距軋制方向鑄坯邊緣距離為X,距厚度方向鑄坯表層距離為Y,分別在鑄坯頭、尾不同位置設置夾雜物,夾雜物邊緣距鑄坯表面位置見表2。

表 1 Q345B板坯軋制工藝參數

Table 1 Rolling process parameters of Q345B slab

軋制道次 | 0道次 | 1道次 | 2道次 | 3道次 | 4道次 | 5道次 | 6道次 | 7道次 | 8道次 | 9道次 |

壓下量(mm) | 0 | 30.16 | 35.4 | 33.05 | 28.77 | 26.45 | 18.00 | 14.70 | 9.81 | 7.57 |

軋件厚度(mm) | 260 | 229.84 | 194.44 | 164.39 | 135.62 | 109.17 | 91.17 | 76.47 | 66.66 | 59.09 |

壓下率(%) | 0 | 11.6 | 15.4 | 17.0 | 17.5 | 19.5 | 16.5 | 16.1 | 12.83 | 11.36 |

壓縮比 | 0 | 1.1 | 1.3 | 1.6 | 1.9 | 2.4 | 2.9 | 3.4 | 3.9 | 4.4 |

圖 3 表層夾雜物網格劃分情況

Fig.3 Meshing of surface inclusion

表 2 夾雜物位置

Table 2 Position of inclusion

編號 | X(mm) | Y(mm) |

1 | 2 | 2 |

2 | 2 | 4 |

3 | 2 | 8 |

4 | 4 | 2 |

5 | 8 | 2 |

在軋制過程中,夾雜物會與基體產生不同的變形,本質原因是相關的物性參數不同引起的。主要的物性參數有密度、楊氏模量、泊松比及變形抗力。這些物性參數的不同導致材料塑性變形時產生不同的變形情況。表3為基體、難變形夾雜物物性參數[10]。

表 3 軋件基體及夾雜物物性參數

Table 3 Material parameters for inclusion and matrix

物性參數 | 軋件基體 | 夾雜物 |

密度/kg/m3 | 7580 | 3500 |

彈性模量/GPa | 210 | 380 |

泊松比 | 0.3 | 0.2 |

變形抗力,MPa | 200 | 380 |

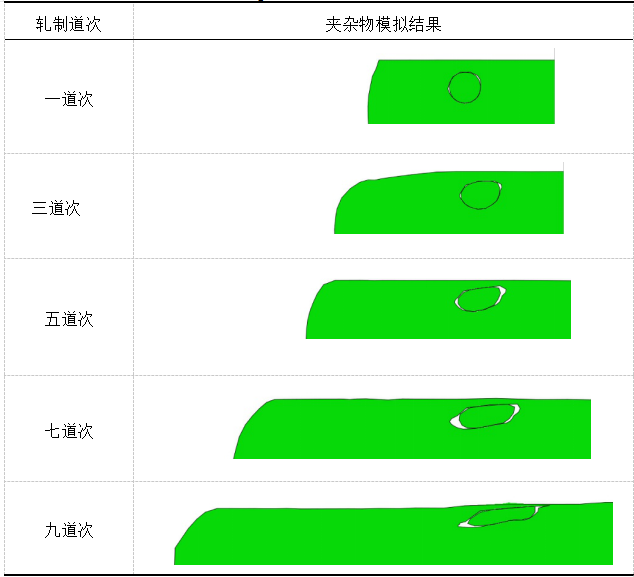

表4為軋件頭部夾雜物(X=8mm,Y=2mm)不同軋制道次下夾雜物位置變化模擬結果。從圖中可以看出,隨著軋制道次的進行,夾雜物周邊出現裂紋,并且隨著軋制過程的進行,夾雜物周邊的裂紋越大。軋件頭部夾雜物逐漸向軋件表面移動,在軋制的第七道次夾雜物幾乎遷移到了軋件表面,并且隨著軋制過程的進行夾雜物距軋件邊緣的距離越來越遠。

表 4 軋件頭部夾雜物位置變化情況(X=8mm,Y=2mm)

Table 4 Position change of tail inclusion (X=8mm, Y=2mm)

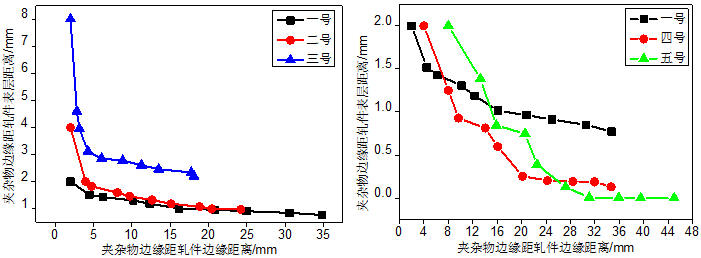

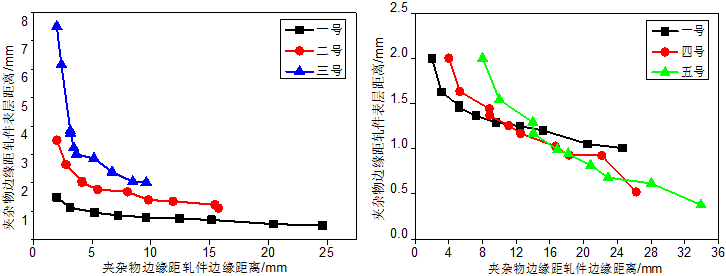

圖4為軋件頭部不同位置夾雜物軋制過程中位置的變化情況。軋制初期夾雜物向軋件表層移動較明顯。夾雜物水平位置相同(2mm),距表層2mm深夾雜物,水平方向移動距離越大,軋制結束后夾雜物距軋件邊緣35mm左右,距表層8mm深夾雜物,水平方向移動距離越小,軋制結束后夾雜物距軋件邊緣18mm左右,可以看出,距離表層越近的夾雜物越容易遷移到軋件表面,對于距軋件表層深度相同(2mm),水平位置不同的夾雜物,距軋件邊緣距離越遠,在軋制過程中越容易遷移到軋件表面。

圖4為軋件頭部不同位置夾雜物軋制過程中位置的變化情況。軋制初期夾雜物向軋件表層移動較明顯。夾雜物水平位置相同(2mm),距表層2mm深夾雜物,水平方向移動距離越大,軋制結束后夾雜物距軋件邊緣35mm左右,距表層8mm深夾雜物,水平方向移動距離越小,軋制結束后夾雜物距軋件邊緣18mm左右,可以看出,距離表層越近的夾雜物越容易遷移到軋件表面,對于距軋件表層深度相同(2mm),水平位置不同的夾雜物,距軋件邊緣距離越遠,在軋制過程中越容易遷移到軋件表面。

圖 4 軋件頭部夾雜物位置變化

Fig.4 Position change of different head inclusion

表5為軋件尾部夾雜物(X=8mm,Y=2mm)不同軋制道次下夾雜物位置變化模擬結果。與軋件頭部位置夾雜的變形情況相似,隨著軋制過程的進行,夾雜物周邊的裂紋也逐漸增大。軋件尾部夾雜物也逐漸向軋件表面移動,但與頭部位置夾雜物相比,夾雜物向表面遷移速度較慢,在軋制第九道次遷移到軋件表面,同時夾雜物沿水平方向移動。

表 5 軋件尾部夾雜物位置變化情況(X=8mm,Y=2mm)

Table 5 Position change of tail inclusion (X=8mm, Y=2mm)

圖5為軋件尾部不同位置夾雜物軋制過程中位置的變化情況。可以看出,軋制初期夾雜物向軋件表層移動較明顯,軋制后期夾雜物向軋件表面遷移較緩慢。夾雜物水平位置相同(2mm),距表層2mm深夾雜物,水平方向移動距離越大,軋制結束后夾雜物距軋件邊緣25mm左右,距表層8mm深夾雜物,水平方向移動距離越小,軋制結束后夾雜物距軋件邊緣10mm左右;對于距軋件表層深度相同(2mm),水平位置不同的夾雜物,距軋件邊緣距離越遠,在軋制過程中越容易遷移到軋件表面。軋件頭部位置夾雜物移動情況比較可以發現,尾部夾雜物在水平及厚度方向移動的距離都比頭部的要小,這說明軋制的首道次對表層夾雜物移動情況影響較大。

圖 5 軋件尾部夾雜物位置變化

Fig.5 Position change of trail inclusion

3 結論

對軋件表層線狀缺陷成因及來源進行分析,同時建立連鑄板坯表層夾雜物軋制過程演變模型,對連鑄坯頭部、尾部不同位置夾雜物軋制過程中的演變行為進行了分析,得到以下結論:

1)對軋件表層線狀缺陷進行分析可知,夾雜物中含有Na、K保護渣特征元素,這說明該缺陷是由于結晶器流場不合理等原因造成的保護渣卷渣。

2)隨著軋制道次的進行,夾雜物周邊出現裂紋,并且隨著軋制過程的進行,夾雜物周邊的裂紋越大,軋件頭部、尾部夾雜物逐漸向軋件表面移動,在軋制的第七道次夾雜物幾乎遷移到了軋件表面。

3)通過對不同位置夾雜物對比發現,距離表層越近的夾雜物越容易遷移到軋件表面,深度相同,水平位置不同的夾雜物,距軋件邊緣距離越遠,在軋制過程中越容易遷移到軋件表面。

4)通過對軋件頭部、尾部位置夾雜物移動情況比較可以發現,尾部夾雜物在水平及厚度方向移動的距離都比頭部的要小,這說明軋制的首道次對表層夾雜物移動情況影響較大。

參考文獻

[1]曾建華, 李桂軍, 楊素波, 等. 低堿度高結晶率連鑄保護渣的研究與應用[J]. 2004, 39(6): 17–20.

[2]Fady M. Numerical Study of Steady Turbulent Flow Through Bifurcated Nozzles in Continuous Casting [J]. Metallurgical and Materials Transactions B , 1995 , 26(1):749-765.

[3]Toshio T. Influence of Casting Conditions on Molten Steel Flow in Continuous Casting Mold at High Speed Casting of Slabs[J]. Iron and Steel, 1993, 79 (5):576-582.

[4]萬曉光. 連鑄板坯結晶器浸入式水口試驗研究[J]. 鋼鐵, 2000, 35(9):20-23.

[5]陸巧彤, 楊榮光, 王新華, 等. 板坯連鑄結晶器保護渣卷渣及其影響因素的研究[J]. 鋼鐵, 2006, 41(7): 29–32.

[6]張寧, 雷洪, 劉承軍, 等. 連鑄結晶器內液面波動及卷渣行為的物理模型研究[J]. 連鑄, 2010, (9): 30–37.

[7]袁方明, 王新華, 劉秀梅, 等. 鋼連鑄板坯表面夾渣缺陷的研[J]. 連鑄, 2004(6):32-34.

[8]吳曉燕,朱立光,梅國宏,等. 鋼板表面翹皮缺陷的特征與成因分析[J]. 熱加工工藝, 2017, 46(11): 238-241.

[9]單慶林, 賈劉兵, 彭國仲, 等. 超低碳鋼熱軋板卷渣缺陷研究[J]. 連鑄, 2016, 41(4): 54-59.

[10]張家斌, 張麗坤. 鋼鐵材料手冊[M]. 北京: 中國標準出版社, 2007.

- 上一篇:榆鋼鎂質熔劑燒結杯試驗 下一篇:宣鋼高碳鉻軸承鋼 GCr15 開發生產

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁