唐鋼2號高爐操作爐型控制實踐

來源:第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

唐鋼2號高爐操作爐型控制實踐馮忠良 (唐鋼煉鐵部高爐車間)摘 要:唐鋼2號2000m3高爐通過對數次爐墻粘結的分析,總結出有效消除粘結,合理控制操作爐型的方法,從而達到穩定、順行、低耗。…

唐鋼2號高爐操作爐型控制實踐

馮忠良

(唐鋼煉鐵部高爐車間)

摘 要:唐鋼2號2000m3高爐通過對數次爐墻粘結的分析,總結出有效消除粘結,合理控制操作爐型的方法,從而達到穩定、順行、低耗。

關鍵字:高爐;操作爐型;爐墻粘結

1 簡介

唐鋼2號高爐第一代爐齡是1260m3,2002年擴容到2000m3,2013年10月大修并于2014年1月6日開爐送風。2號高爐的冷卻壁1—4段為爐缸、5段爐腹、6段下部爐腹、6段上部爐腰,7—13段為爐身(其中6段、7段為銅冷卻壁)、14段爐喉。更換的部位主要是爐缸爐底碳磚、陶瓷杯、6、7、8段冷卻壁,以及爐缸1—3段和爐身9段—13段部分冷卻壁,重新噴涂。高徑比2.243,屬于矮胖型高爐,共26個風口。

二爐從開爐至今經歷過多次嚴重的爐墻粘結,操作爐型頻繁變化,從開始的不可控到現在的可控,從開始的經濟損失大周期長到現在的經濟損失很小周期短,經歷了一年多的時間,也從中獲得很多寶貴的經驗。

2 控制操作爐型過程

從開爐伊始,二爐頻繁出現粘結,根本原因在于大修全部更換6段、7段、8段(鑲磚冷卻壁)冷卻壁,由于9段大部分未更換且鑲磚掉光,所以8段與9段交接的地方有170mm錯臺,盡管噴涂能彌補一二,但是不能消除。其余爐身9段—13段有部分冷卻壁更換,局部也有同樣的問題。爐墻的不規整成為操作爐型不合理且不可控的先天性因素。粘結時間分別如下:第一次是2014年2月下旬,主要表現壓量關系緊,透氣性指數低,燃料比上升,全爐溫差下降到2℃以下,對出鐵依賴性強。第二次。2014年6月16日。第三次2014年10月11日,由于燒結限產,高爐配吃落地燒結礦,落地燒結礦粉末較多,爐墻出現粘結。第四次2014年12月5日,最突出的表現是關系緊,尺差大,懸料1次。第五次2015年1月4日,懸料2次。第六次2015年3月6日。第七次2015年4月16日。

2.1 不合理的操作爐型形成原因

二爐對操作爐型的控制總的來說符合哲學上的否定之否定規律,對操作爐型的控制具有前進性和曲折性。首先先從原因上分析,有以下幾個方面。

(1)原燃料粉末高

2014年10月9日由于燒結機限產配吃落地燒結礦6 t/ch,11日增至11 t/ch,落地燒結礦小粒度多且存放在一個燒結礦倉,篩分效果不好。12日白班全爐水溫差下降趨勢,爐溫下行,最低0.26%,物理熱1481℃。中班燃料比上控15kg,爐溫做上來,全爐溫差下降至3℃,壁體溫度打橫,粘結形成。

(2)爐溫波動大

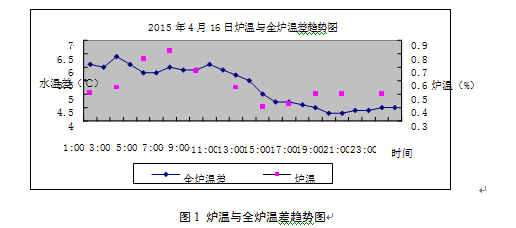

2015年4月16日由于燒結礦換堆燃料比大幅下行,爐溫從0.55%快速上升至0.82%,又迅速回落到0.42%。形成粘結。見圖1。

(3)造渣制度波動大

2015年3月6日礦石結構為:燒結礦73.5%、中硅球8%、紐混15.5%、塞拉利昂3%,理論二元堿度1.281。3月7日由于燒結礦堿度下降(1.95→1.83),鐵中硫急劇升高,燒結礦配比從73.5%上調至76.5%,中班回調至75.5%。三區(西南方向)水溫差由6.4℃降至3.7℃,形成西南局部粘結。鐵水成分和爐渣堿度見表1。

表1 3月7日鐵水成分和爐渣堿度

| 第1次鐵 | 第2次鐵 | 第3次鐵 | 第4次鐵 | 第5次鐵 |

[Si] | 0.50 | 0.60 | 0.49 | 0.64 | 0.40 |

[S] | 0.026 | 0.029 | 0.038 | 0.033 | 0.022 |

R2 | 1.20 | 1.17 | 1.16 | 1.16 | 1.21 |

(4)布料制度不合理

2014年2月下旬、6月中旬出現粘結后采取的措施均是退角、邊緣減礦圈、中心增加焦量的措施,爐況均持續變差,直至失常,熱洗休風后粘結物掉落。2014年10月中旬的粘結改變思路采取抑制邊緣,加角邊緣加礦圈,爐況沒有變差,粘結沒有增厚,只是維持當前狀況,但南北場差距明顯,尺差變大,竄氣頻繁。當出現粘結時,頻繁調整裝料制度是粘結增厚的原因。

(5)送風制度不合理

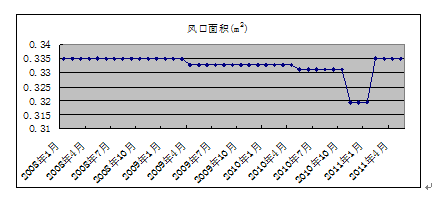

開爐后采取的送風面積為0.3253m2,風口面積的選取根據上一代爐齡選取指標較好的一段時期確定的,見圖2。

然而上一代爐齡的統計數據是爐役的中后期,爐墻爐缸均有侵蝕,實際爐容要大于2000 m3,比當前的爐容要大。對比國內部分高爐,這樣的風口面積相對來說也屬于偏大的水平,見表2。

表2 國內部分高爐送風參數統計

單位 | 爐容(m3) | 風口面積(m2) | 標準風速(m/s) |

唐鋼2# | 2000 | 0.3253 | 210 |

武鋼1# | 2200 | 0.2773 | 236 |

邯鋼5# | 2000 | 0.3168 | 192 |

邯鋼7# | 2000 | 0.3112 | 196 |

承鋼3# | 2500 | 0.3471 | 233 |

南鋼1# | 2000 | 0.2839 | 255 |

南鋼3# | 2000 | 0.2848 | 247 |

天鋼1# | 2000 | 0.3165 | 210 |

于是,下部采取加長、縮小風口,風口從φ120×470=6 φ120×500=4 φ130×470=16風口面積0.3253 m2逐步調整為φ120×500=19 φ130×500=3 φ120×520=4 風口面積0.2998 m2。風口面積的縮小到0.2998 m2的時間節點為2014年10月28日。調整之前有三次大的爐況波動,均采取熱洗(分別插焦27ch、22ch、20ch)、全焦冶煉、休風堵風口等經濟損失大的手段來恢復爐況;調整之后有四次爐墻粘結,程度逐漸減輕,未進行熱洗,經濟損失小。

2.2 非正常操作爐型的特點

非正常操作爐型對于2爐來說就是發生粘結以后的爐型。發生爐墻粘結以后爐況有如下特點。

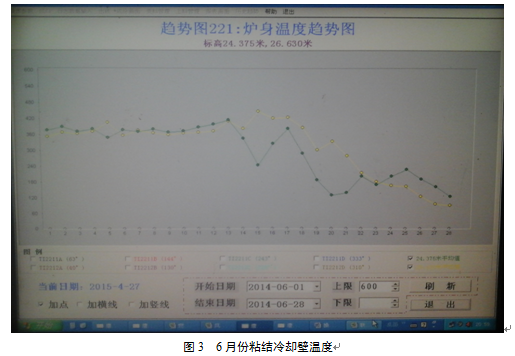

(1)冷卻壁溫度降低

冷卻壁溫度最直觀的反應出爐墻結厚的狀態,通過溫度曲線可以看出。

(2)全爐水溫差降低

這里僅以2015年4月16日為例。

(3)十字測溫

發生粘結后,從爐頂成像上看,下完中心焦以后較長時間中心沒有氣柱,中心非常弱。從十字測溫看邊緣溫度升高。中心呈現波幅較大的狀況,實際上是料面中心鼓包,距離十字測溫近的緣故,呈現“虛高”的狀態。邊緣氣流盛導致中心氣流弱,中心氣流弱引起中心部位料面下降速度慢,引起中心大鼓包,中心焦量大碳素熔損時間,到達爐缸后體積和強度會縮小,影響爐缸活躍程度。第一次氣流的分布不易于吹透中心,形成惡性循環,這是原因和結果的相互作用。

(4)壓量關系

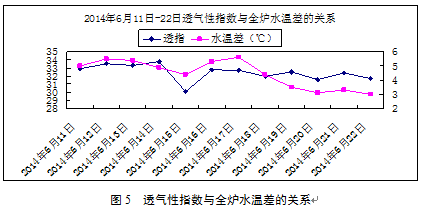

以2014年6月中旬為例,透氣性指數與全爐水溫差的關系是:水溫差降低,透氣性指數降低,壓量關系變緊。如圖5所示。

透過現象看本質,當發生粘結時,邊緣氣流自動增強,中心氣流減弱,邊緣料面下降快,中心部位料面下降慢,整個料面呈小山狀。幾次休風看料面情況都是如此。從壓量關系上反應出來突出的特點為以下幾點。

1)可以接受高風壓

爐料正常下降的先決條件是料柱的有效重量大于上升煤氣對爐料的阻力,高風壓意味著煤氣對爐料的阻力增大,而爐料行走正常,這說明料柱的有效重量在爐墻粘結時增加了。從另一個方面講,最基本的力學公式F=P×S,其中F可以看成高爐內爐料的重量,P看成是風壓,S是參與作用的爐身截面的有效面積。當風壓高時,料尺仍行走正常,說明S是減少的,也就是說高爐內中心部位發死,爐料下降慢,中心氣流弱,中心成為死區。從爐頂成像上直觀的看出下完中心焦量以后要隔長時間看不到中心氣柱。下面兩幅對比圖能說明這個問題。

左邊這幅圖是2015年1月1日有粘結時,風壓342KPa是料尺行走正常,右邊這幅圖是2015年4月12日沒有粘結,風壓332KPa,料尺行走差,被迫減風適應。

2)下完礦和換完爐漲風壓

正常操作爐型時,下完礦和換完爐風壓沒有變化,當出現粘結時,下完礦和換完爐漲風壓,說明了高爐是靠邊緣維持順行,中心氣流作用不大。

2.3 正常操作爐型的控制

二爐有四個時期爐墻是沒有粘結物或者粘結物少,是爐況的穩定期。

第一段時期1月10日——2月10日:

從中可以看出,無論邊輕還是邊重,角度大還是角度小均有可能粘結。發生粘結后靠裝料制度調整不能消除粘結。根據第一、四時期的指標較好,認為偏重的邊緣負荷適用于二爐,且發生粘結后不輕易進行調整,因為出現粘結以后,如果退角、放邊,粘結加劇(第一、二次粘結),如果加角、壓邊,就會把僅剩的邊緣氣流抑制住,發生懸料(第四、五次粘結)。

2.4 非正常爐型向正常爐型的轉化

出現粘結以后,指標影響很大,如何使爐墻粘結脫落成為控制操作爐型的關鍵。

(1)最初的手段

熱洗酸洗、全焦冶煉、休風堵風口、降低爐身冷卻強度、改汽化冷卻等在前三次粘結使用,可以消除粘結物。

(2)當前手段

1)裝料制度

對于高爐操作來說,下部制度是基礎,上部制度是核心,而核心的核心是料面形狀。

① 什么是合理的料面形狀

合理的料面形狀:平臺+漏斗。

平臺的意義:爐料的層狀結構在下降的過程中不被破壞,混料減少,透氣性良好,氣流穩定。

漏斗的意義:高爐中心區域由于沒有礦石,不存在軟熔帶,它只發生碳素溶損反應,這部分的阻力取決于兩個方面:焦炭粒度和行程長短。粒度的大小取決于更新速度和氣流強弱,更新速度取決于爐缸工作狀況和下部制度,漏斗的意義在于縮短中心氣流行走的長度。

② 為什么要判斷料面形狀

首先料面形狀高爐煤氣流分布有著重要影響,不同的料面形狀會形成爐喉半徑方向不同的礦石、焦炭分布,這對煤氣流影響很大,進而影響指標。其次還可以判斷設備問題造成的布料紊亂(例如溜槽磨漏頂溫先降后升,十字測溫沒有中心)。

③ 如何判斷料面形狀

<1> 料尺

料尺是最傳統的判斷料面形狀的工具,可以快速判斷偏尺、懸料、滑尺等,缺點是:它捕捉的只是兩個點的情況,無法看到整個料面的的情況。

<2> 爐頂成像

爐頂成像可以判斷粗略直觀的判斷氣流的強弱、正與不正、有無管道,見圖7。邊緣一圈亮光即粘結物。由于粘結物厚度達0.7米,以爐身15m粗略計算體積為150m3,體積如此龐大,而且短時間形成,再加上2號高爐堿負荷和鋅負荷不高見表3,休風時在其他部位,諸如溜槽、拆下的十字測溫架子的地方未見粘結物,所以粘結物成分不是是堿金屬的氧化物和鋅,是熔融的渣鐵混合爐料粉末。

圖7 2014年10月16日粘結時爐頂成像圖

表3 化學成分(%)

取樣時間 | 品種 | K2O(%) | Na2O(%) | Zn(%) |

2014年9月5日 | 燒結礦 | 0.13 | 0.041 | 0.00094 |

2014年9月5日 | 球團礦 | 0.14 | 0.079 | 0.019 |

2014年9月5日 | 巴西塊礦 | 0.096 | 0.012 | 0.0001 |

2014年9月5日 | 紐曼塊礦 | 0.032 | 0.018 | 0.0011 |

2014年9月5日 | 山西美錦焦 | 0.063 | 0.057 | 0.0011 |

2014年9月5日 | 唐山美錦焦 | 0.055 | 0.089 | 0.0016 |

2014年9月5日 | 自產焦 | 0.084 | 0.054 | 0.0022 |

2014年9月5日 | 一噴煤粉 | 0.083 | 0.073 | 0.0021 |

2014年9月5日 | 三噴煤粉 | 0.076 | 0.071 | 0.0011 |

2014年9月5日 | 二爐重力灰 | 1.56 | 0.16 | 0.35 |

2014年9月5日 | 二爐布袋灰 | 14.48 | 4.82 | 1.56 |

2014年9月5日 | 二爐爐渣 | 0.46 | 0.12 | 0.0008 |

<3> 布料方式

料面形狀的判斷是一個綜合問題,其中最主要的影響因素是布料方式。

具體方式是:通過檔位角度用劉云彩布料方程算出等環面積落料點距離中心點的位置,通過回歸可以得到一個公式:y = -0.0024x2 + 0.2767x - 3.7427。其中x是布料角度,y是距離中心點的距離。再通過布料量除以底面積的,算出布料高度,即料層厚度。這樣做出來只是一個靜態的形狀,高爐內前一個料面的形狀對后一個布料形狀影響很大,另外氣流對靜態形狀也有一定影響。這樣對靜態厚度乘以一個系數可以得到動態形狀。

<4> 十字測溫

同樣的料制會有不同的料面形狀,這里最主要的是受氣流的影響。十字測溫是監控氣流的主要手段。

十字測溫中心的數據有瞬時數據和平均數據,瞬時數據能看出溫度在爐喉截面的溫度分布,不能完全代表氣流,因為十字測溫的溫度測點是在爐喉的同一個水平面上分布的若干個溫度測點,而料面形狀是高低不平的,如果料面的中心是一個大鼓包,料面中心距離十字測溫的中心點特別近,十字測溫中心點溫度很高,但不一定中心開。而觀察波幅的大小可以輔助判斷氣流的強弱,一般來說波幅小氣流發展,波幅大氣流抑制。對于平均數據的觀察,需要考慮料面與十字測溫測點的距離,此因素對十字測溫影響比較大。

兩幅圖對比,左邊圖中心沒有鼓包,右邊的圖中心有鼓包。

對于十字測溫的邊緣因為料線是固定的,十字測溫邊緣溫度高,即代表邊緣發展。

其他數據

頂溫極差判斷料面正不正,頂溫判斷整體料面的形狀。如果是平臺+漏斗的形式頂溫在100-140℃,如果中心大鼓包頂溫在150℃以上。以當前2爐為例,中心600℃,邊緣125℃,頂溫160℃,邊緣/頂溫=0.781,中心/頂溫=3.75。邊緣氣流指數為:(600-160)/(600-125)=0.926。可以判斷出當前2爐中心料面偏高。中心氣流較弱,中心焦更新速度較慢,爐缸中氣流啃食中心的能力較差,爐缸活躍程度差。

中心焦量

以總圈數16圈,中心焦4圈,焦批10t為例,增加0.2圈中心焦后,原來中心焦量:10*0.25=2.5t增加后,10*(4.2/16.2)=2.6t,全天156批料,全天中心多出焦量15.6t。如果中心氣流沒有因為增加的中心焦量而增強,那么中心位置在一天之內將會增加28.36m3的焦炭,如果中心部位料面的下降速度是25%的中心焦量的話,這部分焦炭將會增加4批料的碳素熔損時間,到達爐缸后體積和強度會縮小,影響爐缸活躍程度。好在高爐有自我調節能力,增加中心焦總會短時間內上部的中心氣流旺盛,壓量關系會臨時改善,也消耗一部分焦炭,但不足以達到15.6t的量,等加焦圈以后的強度差粒度小的焦炭進入爐缸后,爐缸變差。減中心焦則相反。

當出現粘結時,不進行調整,微調中心焦量,保持一個中心的不惡化,用時間(跑爐型)換空間(粘結物掉落后爐容增大)。

2)送風制度

經過一段時間的實踐,送風制度基本到位。

3)造渣制度

高爐內軟熔帶以下滴落的渣鐵由于受到煤氣流穿過焦炭夾層時的徑向運動產生偏流,倒V形或者W形軟熔帶使渣鐵液體強烈流向爐墻,進入溫度較低區域與爐料的粉末混合、凝結,形成結厚。產生液泛主要有兩個方面:焦炭粒度和爐渣粘度。煉鐵專家沙永志說: MgO/ Al2O3千萬不能低于0.6,0.5以下必須精料。而二爐的MgO/ Al2O3全部低于0.6,7月份甚至<0.5,已經低至極限了。由于爐渣的粘度是鐵水粘度的100倍以上,MgO/ Al2O3低,堿度高意味著爐渣黏稠,影響爐缸的工作狀態,爐缸的工作狀態可以比喻成杯子里的全是冰塊并充滿液體用吸管吸,吸的快慢主要與液體的粘度有關系,如果是酸奶則吸得慢,如果是水吸得快,應用到爐缸里,渣鐵黏稠則來不及堵住鐵口泥包就會發生鐵口噴濺現象,這也是一直困擾2爐的問題,在唐鋼煉鐵廠北區其余高爐由于吃同樣的料也存在同樣的問題。冰塊的大小決定了儲存液體的多少,應用到爐缸是出鐵時間的問題。所以造渣制度直接決定了鐵口噴濺情況和中心吹不透。

在上下部制度基本不變的情況下,把造渣制度作為重點,采取提高爐溫到0.45—0.6%,堿度下限控制。即俗語講的“熱乎乎,稀溜溜”,好渣才能有好爐子,這成為后兩次處理爐墻粘結的關鍵所在,抑或是數次粘結的癥結所在。

(3)操作爐型可控階段

2015年3月7日,西南方向壁體22米、24米F、G、H點溫度低且打橫的現象,局部粘結形成,采取提高爐溫0.1%,降低堿度0.03%。3月11日中心焦圈3.6減至3.3,3月12日入爐焦比379kg提至385kg,3月13日壁體溫度升高,粘結消除。

表4 2015年3月5日—14日主要指標

日期 | 燃料比kg/t | 風量m3/min | 透指 | 理論鐵量t |

3月5日 | 522 | 4192 | 33.5 | 4737 |

3月6日 | 525 | 4197 | 34.1 | 4758 |

3月7日 | 524 | 4187 | 33.1 | 4717 |

3月8日 | 526 | 4195 | 32.6 | 4750 |

3月9日 | 526 | 4141 | 32 | 4676 |

3月10日 | 526 | 4137 | 31.5 | 4707 |

3月11日 | 536 | 4169 | 32.2 | 4730 |

3月12日 | 539 | 4197 | 31.8 | 4685 |

3月13日 | 530 | 4189 | 31.4 | 4800 |

3月14日 | 529 | 4189 | 32.6 | 4828 |

3 結語

二爐對操作爐型的摸索經歷了從不可控到可控的階段,其中經驗如下:

(1)二爐操作爐型的控制受初始爐型不合理影響,控制難度大,是一個綜合問題,涉及到上部制度、下部制度、造渣制度、熱制度、冷卻制度,不是單方面就能解決。

(2)二爐適合采取大角度,偏重的邊緣負荷,中心焦量不能太大。粘結的主要原因不是裝料制度,無論邊輕還是邊重,角度大還是角度小均有可能粘結。出現粘結時,裝料制度不進行大幅度調整有利于恢復爐況。

(3)加長風口縮小風口面積有利于活躍爐缸,對控制操作爐型有積極意義

(4)造渣制度和熱制度對預防和處理爐墻粘結意義重大。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁