低硫鋼種的低硅精煉技術(shù)

來(lái)源:2018′第四屆鋼錠與鍛件生產(chǎn)新工藝、新技術(shù)峰會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

低硫鋼種的低硅精煉技術(shù)陳玉鑫 陳峰 郜劍英 李文平(凱諾斯(中國(guó))鋁酸鹽技術(shù)有限公司 北京 100028) 摘 要:本文討論了冶煉低硅低硫鋼種(w[S]≤0.003%和w[Si]≤0.05%)的難點(diǎn),著重…

低硫鋼種的低硅精煉技術(shù)

陳玉鑫 陳峰 郜劍英 李文平

(凱諾斯(中國(guó))鋁酸鹽技術(shù)有限公司 北京 100028)

摘 要:本文討論了冶煉低硅低硫鋼種(w[S]≤0.003%和w[Si]≤0.05%)的難點(diǎn),著重從熱力學(xué)角度分析了在脫硫的同時(shí)防止增硅的方法,闡述了防止增硅的具體應(yīng)對(duì)措施。文章利用Factsage軟件計(jì)算熔渣組成的活度和熔化特性,利用最大平衡鋁含量的概念指出最佳的精煉熔渣組分控制為:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%。文章還指出,若鋼-渣間反應(yīng)達(dá)到平衡,硅含量極為容易超標(biāo),因此控制鋼-渣之間反應(yīng)不平衡是控制增硅的關(guān)鍵,鋼-渣間增硅反應(yīng)不平衡度應(yīng)控制在-6.0到-4.0之間。措施實(shí)施后,LF爐精煉結(jié)束硅含量均值由0.0345%降低至0.0222%,統(tǒng)計(jì)不合格率由10.3%降至零,過(guò)程能力指數(shù)Cpk值1.35,達(dá)到受控狀態(tài),預(yù)測(cè)長(zhǎng)期不合格率僅為0.2%。極大提升了低硫低硅產(chǎn)品生產(chǎn)的穩(wěn)定性,取得了良好的效益。

關(guān)鍵詞:精煉渣;不平衡度;回硅;低硫低硅鋼種;脫硫;硫分配比

Low Silicon Control for Steel Grades with Low Sulphur Content

CHEN Yu-Xin, CHEN Feng, GAO Jianying, LI Wenping

(1. KERNEOS(CHINA) Aluminates Technologies Co. Ltd., Beijing 100028)

Abstract: This paper introduces how to control the silicon content when w[S]≤0.003% and w[Si]≤0.05%. Factsage was used to calculate the activities and other melting characteristics of melted slags, following with maxium aluminium content in metal, which showed the optimized slag composition are, w(MgO)=5~8%, w(CaO+MgO)=62~66%, w(SiO2) =4~6%, w(Al2O3) =29~33%. It was revealed that the silicon content will exceed the upper limit when slag-metal reactions go balanced. So the imbalance degree of slag-metal reactions plays the biggest role in controlling silicon pickup, which should range between -2.5 and -4.5. Some actions were signed and applied, consequence in average silicon content decreasing from 0.0345% to 0.0222%, unqualified rate decreasing from 10.3% to zero, process capability index 1.35, and the predicted unqualified ratio 0.2%. This dramatically improved the stability of the production process of low silicon & sulphur grades.

Key Words: refining flux; imbalance degree; silicon pickup; low silicon and suphur steel; desulphurization; sulphur partition ratio

1 前言

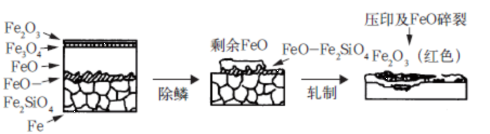

高強(qiáng)度合金結(jié)構(gòu)鋁鎮(zhèn)靜鋼鋼水深脫硫是許多學(xué)者和工程人員長(zhǎng)期研究的課題,也取得了大量的成果[1-14]。當(dāng)前部分鋼鐵企業(yè)的鋼材硫含量已經(jīng)可以控制在0.0030%以下。同時(shí),研究者也為我們提供了比較理想的脫硫渣系,例如,CaO~60%、Al2O3~30%、SiO2~10%。部分熱連軋高強(qiáng)度合金結(jié)構(gòu)鋁鎮(zhèn)靜鋼由于表面質(zhì)量要求較高,要求較低的硅含量。這是因?yàn)椋^低的硅含量可以減少鋼坯加熱過(guò)程粘性的鐵橄欖石(Fe2SiO4)的生成,從而提高除鱗效率,減少殘留氧化鐵皮,改善鋼卷的表面質(zhì)量[15-19],如圖1。為了減少硅對(duì)表面質(zhì)量的影響,很多國(guó)內(nèi)企業(yè)開發(fā)熱軋鋼卷產(chǎn)品時(shí)要求鋼坯硅含量w[Si]≤0.10%[5]或w[Si]≤0.05%[20]。

圖1 “紅銹”(含硅鋼紅色氧化鐵皮)生成機(jī)理示意圖

Fig. 1 Demo for Birth Process of the Red Rust

獲得較低的硅含量鋼對(duì)鋼水冶煉過(guò)程也提出了挑戰(zhàn),尤其是冶煉w[Si]≤0.05%的鋼種[21-35]。如果同時(shí)要求硫含量w[S]≤0.003%,則不可能通過(guò)原料控制硫含量,必須要在鋼包爐進(jìn)行脫硫,脫硫過(guò)程極易造成回硅。本文著重討論冶煉w[S]≤0.003%和w[Si]≤0.05%的鋼種的冶煉,鋼水主要成分如表1。這一類鋼種一般要求在轉(zhuǎn)爐或電爐冶煉前通過(guò)鐵水預(yù)處理和控制原料入爐硫含量控制較低的硫含量(可達(dá)w[S]≤0.008%)[13-14],在LF爐要完成進(jìn)一步脫硫和防止回硅的任務(wù)。

表1 高強(qiáng)度合金結(jié)構(gòu)鋁鎮(zhèn)靜鋼成分

Table 1 Composition of High Strength Low-alloyed Structural Steel

成分 | C | Si | Mn | P | S |

% | 0.10 | ≤0.05 | 1.6 | 0.015 | ≤0.0030 |

2 生產(chǎn)工藝概況

高強(qiáng)度合金結(jié)構(gòu)鋁鎮(zhèn)靜鋼的生產(chǎn)工藝流程為:KR鐵水脫硫→BOF→出鋼渣洗→LF→RH→連鑄。

KR鐵水脫硫終點(diǎn)w[S]≤0.003%,通過(guò)控制轉(zhuǎn)爐原料的硫含量,轉(zhuǎn)爐終點(diǎn)w[S]≤0.008%。

轉(zhuǎn)爐終渣成分:CaO~40%,SiO2~12%,MgO~12%,Al2O3~3%。擋渣出鋼,下渣量約為4~6Kg/t。

出鋼渣洗過(guò)程加入石灰(CaO>85%, SiO2≤3%)、純鋁(金屬Al>99%)和高堿度精煉渣(CaO~54%,Al2O3~38%,SiO2≤3%),LF爐過(guò)程可以加入石灰和高堿度精煉渣。RH爐處理過(guò)程可以脫氣和合金化操作,不允許吹氧升溫。RH爐真空結(jié)束后進(jìn)行喂鈣線操作。

3 鋼-渣平衡計(jì)算

解決脫硫同時(shí)低硅冶煉問(wèn)題的關(guān)鍵是防止從鋼包渣中往鋼水中回硅。因此首先考慮采取低SiO2活度的渣系同時(shí)滿足脫硫所需的高硫容量渣系。

3.1 鋼-渣間硅平衡計(jì)算

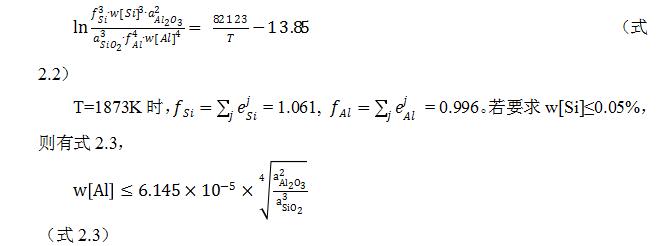

根據(jù)文獻(xiàn)[36,37]數(shù)據(jù),存在反應(yīng)式2.1和2.2,

4[Al] + 3SiO2(l) = 2Al2O3(s) + 3[Si] ΔGθ= -682770 + 115.14T (式2.1)

由式2.3可知,渣中較高的TiO2和Al2O3活度、較低的SiO2活度有利防止回硅。

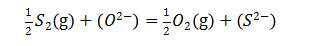

3.2 鋼-渣間脫硫反應(yīng)計(jì)算

鋼-渣間脫硫反應(yīng)如式2.4:

(式2.4)

(式2.4)

文獻(xiàn)[38~40]給出了硫容量Cs的計(jì)算公式2.5和2.6。

lgCs =-13 .913 +42 .84∧ -23 .82∧2 -11710/T -0 .02223w(%SiO2) -0.02275w(%Al2O3) (式2.5)

lg LS =-935/T +1.375 +lgCS +lg f [S] -lg a[O] (式2.6)

其中∧表示光學(xué)堿度。

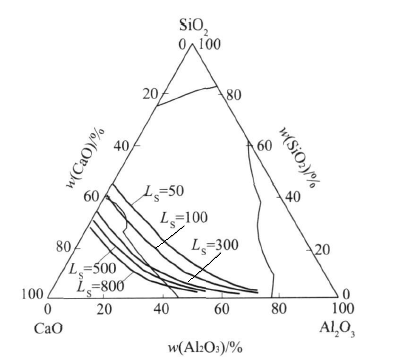

郝寧等[41]根據(jù)式2.5和2.6計(jì)算并分析MgO (5~10%)-CaO-Al2O3-SiO2渣系的硫容量, 并計(jì)算1600℃時(shí)熔渣的固液分界線,鋼中溶解鋁質(zhì)量分?jǐn)?shù)在0.03 %時(shí)的渣鋼間硫平衡分配比入圖2。

圖2 w(MgO)=8%時(shí)CaO-Al2O3-SiO2-MgO 四元渣系的等硫平衡分配比線

Fig. 2 Iso-LS line in Diagram for CaO-Al2O3-SiO2-MgO slags with w(MgO)=8%

從脫硫角度看,熔渣100%液相并且CaO活度為1對(duì)脫硫和吸附夾雜是最有利的。但實(shí)際上要保持CaO活度為1,必須保證熔渣中含有少量的固相自由CaO。也就是說(shuō),熔渣中的CaO是處于過(guò)飽和狀態(tài)的。此外,少量的固相CaO也可以兼顧保溫和埋弧效果。為了便于生產(chǎn)現(xiàn)場(chǎng)控制,通常允許1600℃時(shí)CaO過(guò)飽和量在5~10%之間。

基于大量實(shí)際數(shù)據(jù),一般LF終渣中硫含量在0.2~1.0%附近。為了保證鋼中w[S]≤0.0030%,要求LS = w(S)/ w[S] > 300。因此取LS ≥ 500的熔渣進(jìn)行研究較為符合實(shí)際。如圖2中方框區(qū)域,對(duì)于鋁鎮(zhèn)靜鋼而言,一般渣中Al2O3≥15%,要想使渣鋼間硫平衡分配比達(dá)到500以上,同時(shí)保證熔渣中液相比例較高,須大致控制渣中w(MgO)≤8%,w(CaO)≥50%, w (Al2O3) 15~40%,w(SiO2)≤20%。同時(shí)可知,在方框內(nèi)右下角區(qū)域,渣中Al2O3含量越高,SiO2越低,熔渣的液相比例越高,且渣-鋼間硫的分配比越高,脫硫熱力學(xué)條件越好。

3.3 熔渣組分活度計(jì)算

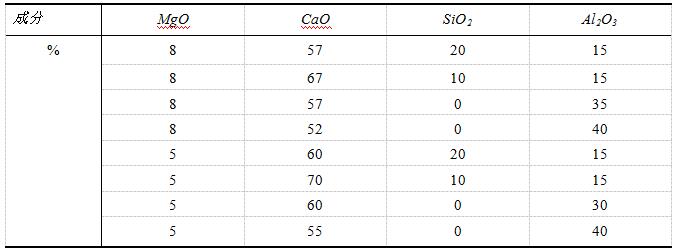

利用Factsage軟件對(duì)圖2方框所示區(qū)域附近的熔渣組分活度進(jìn)行了計(jì)算。分MgO=5%和8%兩組進(jìn)行計(jì)算,方框4個(gè)頂點(diǎn)的成分如表2。

表2 熔渣計(jì)算組分區(qū)域

Table 2 Vertex of the chosen content area of the slag

計(jì)算設(shè)定反應(yīng)溫度為1600℃,結(jié)果如圖3~7。

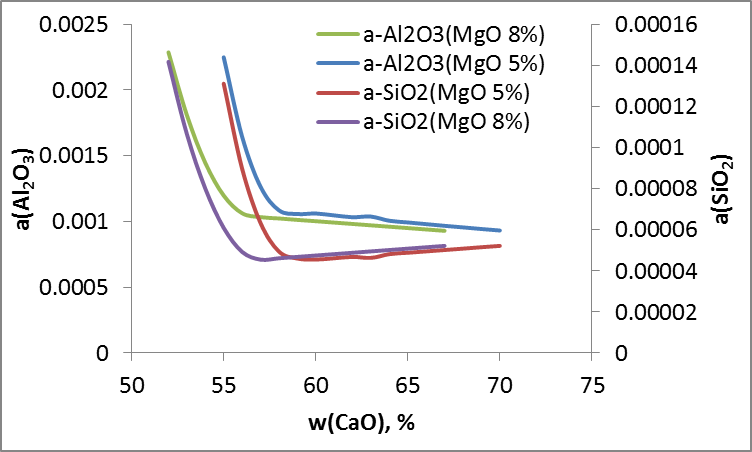

如圖3,熔渣MgO含量在5~8%,渣中CaO含量較低時(shí),隨著CaO含量的上升,SiO2和Al2O3的活度均迅速下降;CaO含量高于60%以后,SiO2活度略有上升,Al2O3的活度繼續(xù)略有下降。結(jié)合式2.3可見,為有效控制回硅,CaO含量不宜高于60%。

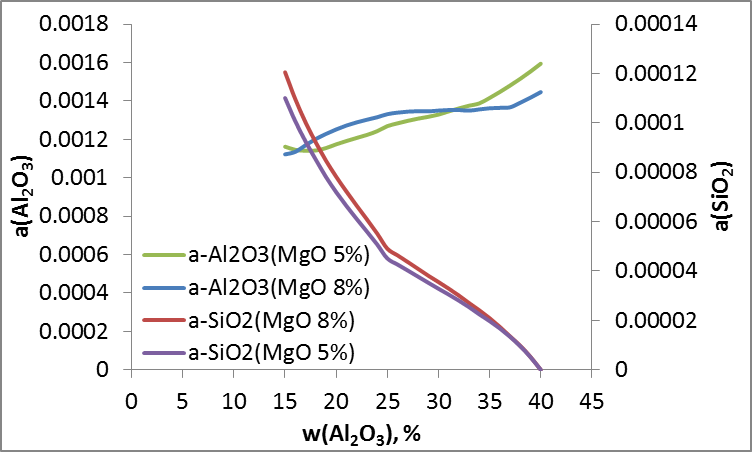

如圖4和圖5,熔渣MgO含量在5~8%,渣中SiO2和Al2O3的變化對(duì)Al2O3的活度影響總體不大,但對(duì)SiO2的活度影響很大。SiO2越低,Al2O3含量越高,SiO2活度越低,對(duì)控制回硅越有利。

圖3 1600℃時(shí)渣中SiO2和Al2O3的活度隨CaO含量變化趨勢(shì)

Fig. 3 Trend Curve of SiO2 & Al2O3 activity with CaO content in slag

圖4 1600℃時(shí)渣中SiO2和Al2O3的活度隨Al2O3含量變化趨勢(shì)

Fig. 4 Trend Curve of SiO2 & Al2O3 activity with Al2O3 content in slag

圖5 1600℃時(shí)渣中SiO2和Al2O3的活度隨SiO2含量變化趨勢(shì)

Fig. 5 Trend Curve of SiO2 & Al2O3 activity with SiO2 content in slag

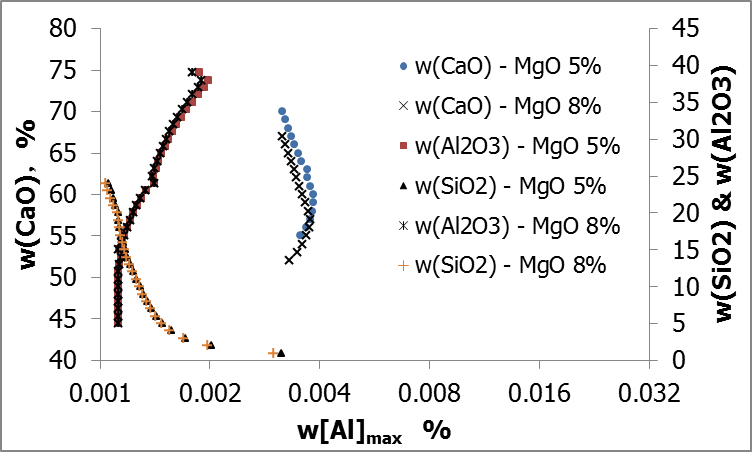

如圖6,將所得的活度結(jié)合式2.3計(jì)算出鋼中鋁含量的允許最大值。當(dāng)w(MgO)=5%時(shí),CaO大約在56~60%鋼中鋁含量允許值最大;當(dāng)w(MgO)=8%時(shí),CaO大約在54~58%鋼中鋁含量允許值最大。無(wú)論w(MgO)=5%或8%,熔渣中Al2O3含量在30~40%,w(SiO2)<1%時(shí),鋼中鋁含量允許值最大。鋼中鋁含量允許值w[Al]max最大為0.013%。

圖6 1600℃時(shí)鋼中允許最大鋁含量與熔渣組分的關(guān)系

Fig. 6 Relationship between Calculated Maxium Al content in molten steel and slag composition

3.4 熔渣增硅量測(cè)算

渣中SiO2的來(lái)源有:①合金;②輔料(石灰和精煉渣);③轉(zhuǎn)爐下渣。

經(jīng)過(guò)現(xiàn)場(chǎng)測(cè)算,合金增硅量大約0.01~0.02%之間。

一般冶金石灰和預(yù)熔精煉渣通常SiO2≤4.0%,轉(zhuǎn)爐下渣中SiO2含量大約11~14%(中值13%)。假設(shè)石灰和預(yù)熔精煉渣投入量7~15Kg/t不等,則渣中初始SiO2控制在6.5%以下。如果全部還原進(jìn)入鋼水中,按最大渣量(15+5)=20Kg/t測(cè)算,增硅量可以達(dá)到0.065%,加上合金增硅部分,超出表1列出的產(chǎn)品控制標(biāo)準(zhǔn)。如果要控制最終硅含量,要求LF爐終渣SiO2含量不能過(guò)低,應(yīng)該控制在4~6%之間。

3.5 LF爐精煉終渣熔化特性與成分控制區(qū)間選擇

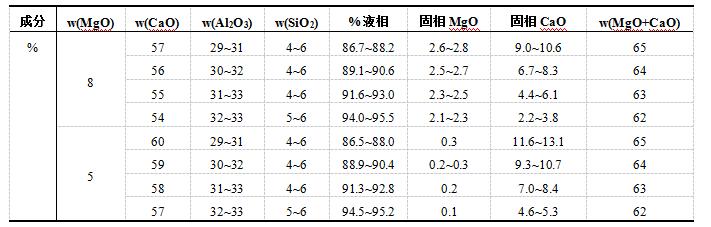

將w(MgO)=5~8%、w(CaO)=54~60%、w(SiO2) =4~6%、w(Al2O3) =30~40%區(qū)間內(nèi)的所有渣成分進(jìn)行計(jì)算,得到他們?cè)?/span>1600℃時(shí)的液相比例,固相自由CaO和固相自由MgO含量。按照液相比例85~95%進(jìn)行選擇列入表3。

表3列舉的是最佳的熔渣組分:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%。

表3 熔渣計(jì)算組分區(qū)域

Table 2 Vertex of the chosen content area of the slag

4 鋼-渣反應(yīng)不平衡度與控制增硅

如圖6,在鋁鎮(zhèn)靜鋼脫硫過(guò)程中,鋼中鋁含量一般在0.03~0.05%,遠(yuǎn)高于計(jì)算所得的w[Al]max。如果達(dá)到完全平衡,則渣中SiO2可以被接近100%還原到鋼水中,造成增硅,即一般所謂“回硅”現(xiàn)象。可見,要使得鋼中不發(fā)生嚴(yán)重的回硅,鋼渣之間反應(yīng)不能達(dá)到完全平衡。

4.1 鋼-渣間增硅反應(yīng)不平衡度

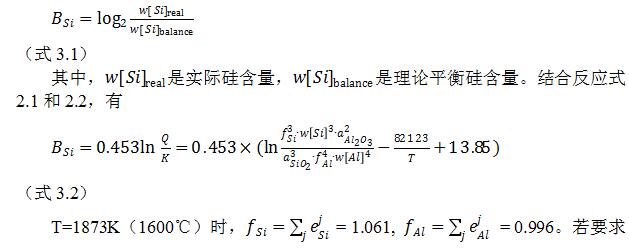

根據(jù)文獻(xiàn)[36],定義增硅反應(yīng)不平衡度為:

圖7 不平衡度與增硅控制

Fig. 7 Relationship between imbalance degree and control of Silicon pickup

4.2 鋼-渣擴(kuò)散脫硫與增硅控制

LF爐精煉過(guò)程脫硫通過(guò)鋼水與熔渣之間擴(kuò)散反應(yīng)進(jìn)行,脫硫反應(yīng)發(fā)生在鋼-渣界面上。與此同時(shí),增硅反應(yīng)也發(fā)生在鋼-渣界面上。因此,理論上脫硫越徹底,則增硅量越大。如圖8,以鋼-渣間硫的分配比LS衡量脫硫狀況,LS與增硅量有明顯正向關(guān)系。

圖8 鋼-渣間硫的分配比LS(實(shí)測(cè))與增硅控制

Fig. 8 Relationship between LS and control of Silicon pickup

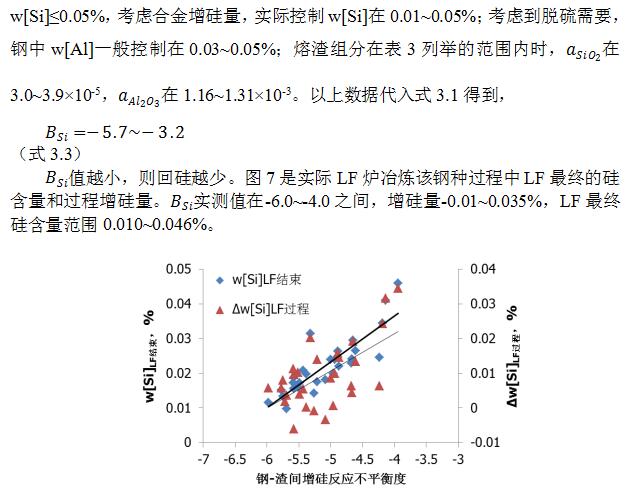

4.3 渣中氧化性與增硅控制

如圖9,渣中氧化性越強(qiáng),增硅越少。控制TFe+MnO>1.0%可以較好的防止增硅造成的成分超標(biāo)。由于脫硫需要較低的氧化性控制,因此脫硫爐次建議控制在1.0~1.5%之間。

圖9 渣中氧化性與增硅控制

Fig. 9 Relationship between slag oxidizability and silicon pickup

4.4 出鋼下渣量與增硅控制

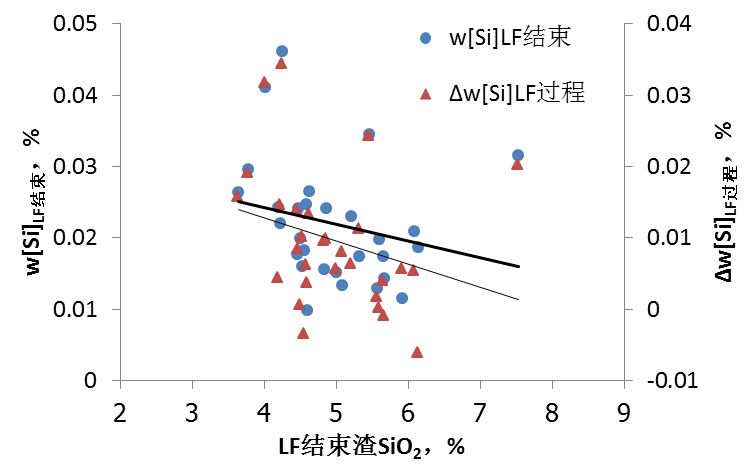

轉(zhuǎn)爐渣中SiO2含量11~14%最高,因此,渣中SiO2越高,下渣越多。如圖10,渣中SiO2越高,增硅越少。說(shuō)明當(dāng)下渣量控制在目前的4~6Kg/t的水平時(shí),控制增硅與下渣量控制關(guān)系不明顯。

圖10 渣中SiO2含量與增硅控制

Fig. 10 Relationship between SiO2 in slag and silicon pickup

需要注意的是,如果下渣量大幅度增加,還是會(huì)對(duì)增硅造成較大影響,因此當(dāng)前較低的下渣量應(yīng)當(dāng)維持。此外,采用更加低硅的原料,例如高堿度精煉渣,對(duì)更低的硅含量控制也是有利的。

5 工業(yè)應(yīng)用效果5.1 措施小結(jié)

根據(jù)以上分析,控制LF爐精煉過(guò)程增硅,防止硅含量超標(biāo),可以采取以下措施:

l 控制最佳的熔渣組分:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%;

l 控制轉(zhuǎn)爐下渣量4~6Kg/t;

l 控制鋼-渣之間反應(yīng)不平衡是控制增硅的關(guān)鍵,鋼-渣間增硅反應(yīng)不平衡度應(yīng)控制在-6.0到-4.0之間;

l 渣中氧化性不宜過(guò)低,建議TFe+MnO>1.0%(脫硫爐次建議控制在1.0~1.5%之間)。

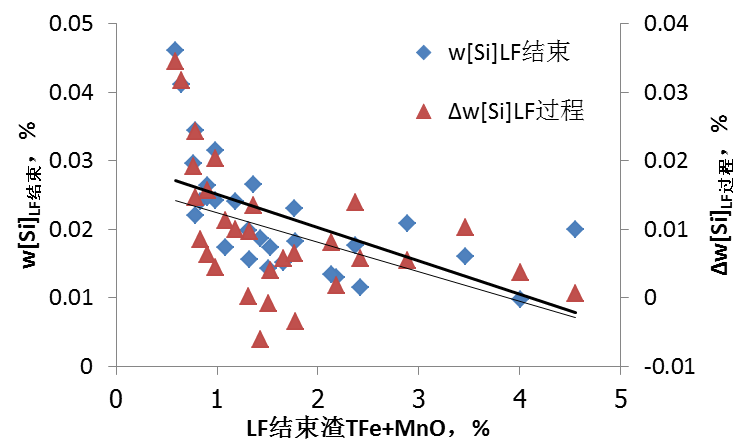

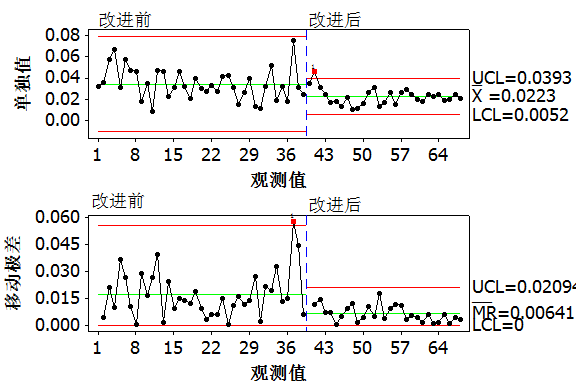

5.2 措施應(yīng)用后硅含量統(tǒng)計(jì)比較

如圖11,采取措施前,LF爐精煉結(jié)束硅含量采樣39爐,均值0.0345%,最大值0.075%,出格爐數(shù)4爐,統(tǒng)計(jì)不合格率10.3%,過(guò)程能力指數(shù)Cpk值[42]0.34,預(yù)測(cè)長(zhǎng)期不合格率16.2%;采取措施后,LF爐精煉結(jié)束硅含量采樣29爐,均值0.0222%,最大值0.046%,全部合格,過(guò)程能力指數(shù)Cpk值1.35,達(dá)到受控狀態(tài)的要求1.33,預(yù)測(cè)長(zhǎng)期不合格率0.2%。

圖11 LF爐精煉結(jié)束w[Si] 的 I-MR 控制圖

Fig. 11 Control Chart for Silicon content in LF end molten steel

6 結(jié)論

本文對(duì)冶煉低硅低硫鋼種(w[S]≤0.003%和w[Si]≤0.05%)進(jìn)行了討論,著重分析了在脫硫的同時(shí)防止增硅的方法,并提出了具體的應(yīng)對(duì)措施。主要結(jié)論如下:

1)通過(guò)Factsage計(jì)算熔渣組成的活度和熔化特性,得出最佳的精煉終渣組分控制為:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%;

2)當(dāng)前的轉(zhuǎn)爐下渣量4~6Kg/t應(yīng)對(duì)予以保持不能擴(kuò)大;

3)控制鋼-渣之間反應(yīng)不平衡是控制增硅的關(guān)鍵,鋼-渣間增硅反應(yīng)不平衡度應(yīng)控制在-6.0到-4.0之間;

4)渣中氧化性不宜過(guò)低,建議TFe+MnO>1.0%(脫硫爐次建議控制在1.0~1.5%之間)。

以上措施實(shí)施后,LF爐精煉結(jié)束硅含量均值由0.0345%降低至0.0222%,統(tǒng)計(jì)不合格率由10.3%降至零,過(guò)程能力指數(shù)Cpk值1.35,達(dá)到受控狀態(tài),預(yù)測(cè)長(zhǎng)期不合格率僅為0.2%。極大提升了低硅產(chǎn)品生產(chǎn)的穩(wěn)定性,取得了良好的效益。

參考文獻(xiàn):

[1] 倪培亮,王玉春,時(shí)振明.萊鋼低硫鋼冶煉過(guò)程硫含量控制實(shí)踐[J]. 鋼鐵, 2010(03)

[2] 余健,李晶. 超低硫管線鋼的生產(chǎn)及脫硫參數(shù)分析[J]. 煉鋼,2009(03)

[3] 孫中強(qiáng),姜茂發(fā),梁連科,車蔭昌. LF精煉過(guò)程中頂渣硫容量、分配比和脫硫率的確定[J]. 鋼鐵研究學(xué)報(bào),2004(03)

[4] 方忠強(qiáng),孫彥輝. 高堿度精煉渣脫硫分析及硫分配比預(yù)測(cè)模型[J]. 煉鋼, 2014(01)

[5] 呂慶,趙麗樹,張淑會(huì),黃建明,李福民.溫度和氣氛分壓對(duì)CaO-SiO2-Al2O3-MgO-FetO渣系硫容量的影響[J]. 鋼鐵,2008(03)

[6] 王郢,王新華,周紅霞,郭佳,王萬(wàn)軍.超低氧彈簧鋼硫容量計(jì)算及硫脫除分析[J]. 北京科技大學(xué)學(xué)報(bào),2008(09)

[7] 陳斌,姜敏,王新華. 12CaO·7Al2O3爐渣與合金鋼液的反應(yīng)[J]. 鋼鐵研究學(xué)報(bào),2008(10)

[8] 蔣國(guó)昌編著.純凈鋼及二次精煉[M]. 上海科學(xué)技術(shù)出版社, 1996

[9] 崔鵬輝,蔣武鋒,郝素菊,張玉柱,郝華強(qiáng).鋼渣中FeO活度對(duì)硫分配比的影響[J].中國(guó)冶金,2016(06)

[10] 陳躍峰,王雨. 精煉渣組成對(duì)鋼-渣硫分配比的影響[J]. 特殊鋼,2007(04)

[11] (日)〓岡博幸著, 李宏譯. 爐外精煉[M]. 冶金工業(yè)出版社, 2002

[12] 張新法,錢潤(rùn)鋒,李亞厚.鋁鎮(zhèn)靜鋼深脫硫工藝研究[A]. 第十屆中國(guó)鋼鐵年會(huì)暨第六屆寶鋼學(xué)術(shù)年會(huì)論文集III[C]. 2015

[13] 吉立鵬. 首鋼京唐公司煉鋼硫含量控制生產(chǎn)實(shí)踐[C]. 第十七屆全國(guó)煉鋼學(xué)術(shù)會(huì)議文集, 2013, 1258-1261.

[14] 宋滿堂,王會(huì)忠,王新華.極低硫X70鋼的LF精煉工藝研究[J]. 鋼鐵, 2008(12): 38-41.

[15] 張博睿,管傳華,王曉飛等. Q345B 鋼帶表面氧化鐵皮精細(xì)控制技術(shù)[J]. 山東冶金,2017, 39(4):22-24.

[16] 畢國(guó)喜.熱軋板卷紅色氧化鐵皮的成因及對(duì)策[J]. 金屬世界,2012, 4: 8-13.

[17] 李鑄鐵. 510L免酸洗黑皮鋼的研究與開發(fā)[D].河北理工大學(xué),2016.

[18] 徐蓉.熱軋氧化鐵皮表面狀態(tài)研究和控制工藝開發(fā)[D]. 東北大學(xué),2012

[19] 韋弦, 劉社牛, 張振申. 汽車大梁用熱軋黑皮表面鋼的生產(chǎn)工藝探討[J]. 河南冶金,2011,19(6): 20-22.

[20] 馬海濤. SS400 鋼板紅銹成因分析[J]. 遼寧師專學(xué)報(bào),2005,7(3): 75-76.

[21] 曾加慶.馬鋼CSP流程對(duì)鋼水硅含量的控制[C] .中國(guó)金屬學(xué)會(huì): 2005中國(guó)鋼鐵年會(huì)論文集, 2005, 98

[22] 曾加慶,張建平,范鼎東,賀慶,焦興利. 馬鋼CSP流程對(duì)鋼水硅含量的控制[J]. 鋼鐵, 2005(10)

[23] 洪天亮,吳偉勤. 低硅低硫鋁鎮(zhèn)靜鋼試制開發(fā)[J]. 南鋼科技與管理,2012(01)

[24] 呂銘. 低碳低硅鋁鎮(zhèn)靜鋼增硅問(wèn)題研究與控制[J]. 萊鋼科技,2005(03).

[25] 徐濤,孫彥輝,許中波,蔡開科. SPHC鋼LF精煉過(guò)程鋼水增硅分析[J]. 鋼鐵,2009(06)

[26] Hiroki Ohta,Hideaki Suito. Activities in CaO-SiO2 -Al2O3 slags and deoxidation equilibria of Si and Al[J]. Metallurgical and Materials Transactions B .1996 (6)

[27] Kang,Y J,Sichen D,Morita K.Activities of SiO2in someCaO-Al2O3-SiO2 (-MgO)melts with Low SiO2contents at1 873 K. ISIJ International . 1994

[28] 段光豪,王光進(jìn),錢高偉.低硅鋁鎮(zhèn)靜鋼增硅問(wèn)題的研究與控制[J]. 武鋼技術(shù),2012(06)

[29] 余國(guó)松,葉健松,吳小良,王文桂.低碳低硅鋁鎮(zhèn)靜鋼試制開發(fā)[J]. 浙江冶金,2005(02)

[30] 朱萬(wàn)軍,區(qū)鐵,李光強(qiáng),王春鋒,沈繼勝.低碳低硅鋁鎮(zhèn)靜鋼精煉過(guò)程硅含量控制分析[J]. 煉鋼,2012(02)

[31] 孫維,王海川,汪開忠,王建軍,吳堅(jiān),趙斌.低碳低硅高鋁鋼熔煉過(guò)程成分變化研究[J]. 煉鋼,2011(04)

[32] 王曉晶.冷鐓鋼冶煉過(guò)程鋼水增硅機(jī)理研究[J]. 天津冶金,2017(04)

[33] 李文英,吳志敏.含鈦低碳鋼LF精煉渣的優(yōu)化[J]. 特殊鋼,2013(05)

[34] 毛春麗,宋慧強(qiáng).低硅含鈦鋼低成本精煉工藝研究[J]. 北方釩鈦,2015(02).

[35] 吳東明,王志強(qiáng),王奇,李長(zhǎng)征.淺析低合金低硅鋼Si的控制[A]. 2009全國(guó)爐外精煉生產(chǎn)技術(shù)交流研討會(huì)文集[C]. 2009

[36] 李文超主編. 冶金與材料物理化學(xué)[M]. 冶金工業(yè)出版社, 2001

[37] 黃希祜編.鋼鐵冶金原理[M]. 冶金工業(yè)出版社, 2002

[38] Turkdogan E T .Slags and f luxes f or f errous ladle metallurgy. Ironmaking steelmaking , 1985 , 12(2):64

[39] Mitsutaka HINO., SusumuKITAGAWA1and Shiro BAN-YA. Sulphide Capacities of CaO-Al2O3-MgO and CaO-Al2O3-SiO2 Slags. ISIJ International, Vol, 33 (1993): 36-42

[40] 翁宇, 王忠東. 利用光學(xué)堿度計(jì)算含CaF2 脫硫劑脫硫能力的研究[J]. 煉鋼,1999, 15(1): 25-27.

[41] 郝寧, 王新華, 劉金剛等. MgO 含量對(duì)CaO-Al2O3-SiO2-MgO精煉渣脫硫能力的影響[J]. 煉鋼,2009, 25(4): 16-19.

[42] 何楨主編. 六西格瑪管理(第三版)[M]. 中國(guó)人民大學(xué)出版社,2014

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)