鋼渣輥壓破碎余熱有壓熱悶處理及發(fā)電新技術(shù)

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鋼渣輥壓破碎余熱有壓熱悶處理及發(fā)電新技術(shù)郝以黨 吳 龍 (中冶建筑研究總院有限公司,北京 100088中冶節(jié)能環(huán)保有限責(zé)任公司,北京 100088) 摘要:我國鋼渣產(chǎn)生量大,環(huán)保要求日益嚴(yán)格…

鋼渣輥壓破碎余熱有壓熱悶處理及發(fā)電新技術(shù)

郝以黨 吳 龍

(中冶建筑研究總院有限公司,北京 100088

中冶節(jié)能環(huán)保有限責(zé)任公司,北京 100088)

摘要:我國鋼渣產(chǎn)生量大,環(huán)保要求日益嚴(yán)格,鋼渣的資源化利用日益迫切。本文介紹了鋼渣輥壓破碎余熱有壓熱悶技術(shù)的工藝路線和配套專用裝備,分析了影響鋼渣熱悶效果的因素,并通過試驗確定了合理的工藝參數(shù)。介紹了滄州生產(chǎn)線的生產(chǎn)使用情況,對比了生產(chǎn)技術(shù)指標(biāo)的優(yōu)勢,并進(jìn)行了有壓熱悶蒸汽余熱發(fā)電中試試驗,對鋼渣余熱利用進(jìn)行了工藝探索,實現(xiàn)了鋼渣余熱回收的突破。鋼渣輥壓破碎余熱有壓熱悶技術(shù)裝備自動化水平高,鋼渣處理效果好,鋼渣余熱可回收,更加環(huán)保、節(jié)能,應(yīng)大力推廣應(yīng)用,淘汰落后的處理工藝。

關(guān)鍵詞:鋼渣;輥壓破碎;有壓熱悶;余熱發(fā)電

我國是鋼鐵生產(chǎn)大國,2016年我國粗鋼產(chǎn)量為8.1億噸,約為全球鋼鐵產(chǎn)量的50%。鋼渣是煉鋼過程產(chǎn)生的固體廢棄物,冶煉一噸鋼約產(chǎn)生鋼渣120~150kg[1],2016年我國鋼渣總產(chǎn)生量在1億噸以上,全球鋼渣產(chǎn)生量約2億噸。大量的鋼渣若不加以利用,將產(chǎn)生巨大的資源浪費(fèi),同時鋼渣堆棄占用大量的土地資源,造成環(huán)境污染。

鋼渣處理方法主要有熱悶法、熱潑法、滾筒法等方法。但目前國內(nèi)50%以上的鋼渣處理仍采用落后的熱潑處理方式,生產(chǎn)現(xiàn)場環(huán)境惡劣,存在鐵回收率低,鋼渣安定性不合格,排放超標(biāo)等問題[2]。當(dāng)前國內(nèi)外對資源和環(huán)保問題日益關(guān)注,采用更加環(huán)保方法實現(xiàn)鋼渣鋼渣的破碎和金屬回收。因此,各企業(yè)進(jìn)行鋼渣處理新工藝的開發(fā)和推廣。

中冶建筑研究總院一直致力于鋼渣熱悶工藝的開發(fā)和完善,近年來在鋼渣池式熱悶的基礎(chǔ)上進(jìn)行了熔融鋼渣輥壓破碎余熱有壓熱悶新工藝的裝備和技術(shù)開發(fā),并進(jìn)行鋼渣余熱發(fā)電利用的中試探索試驗,實現(xiàn)鋼渣熱悶工藝的裝備化、自動化以及余熱的回收,本文將對該工藝處理鋼渣新技術(shù)進(jìn)行介紹。

1 鋼渣熱悶原理和技術(shù)發(fā)展

1.1 鋼渣熱悶原理

煉鋼過程添加大量石灰,由于造渣時間較短,過量的CaO、MgO還未能完全熔化,以游離態(tài)在鋼渣中包裹。鋼渣熱悶處理是在密閉容器內(nèi)利用鋼渣余熱,對熱態(tài)鋼渣進(jìn)行打水產(chǎn)生過飽和水蒸氣,促進(jìn)鋼渣中f-CaO和水蒸氣快速反應(yīng)消解[3][4]。熱悶過程中發(fā)生復(fù)雜的物理和化學(xué)作用,具體特點(diǎn)如下。

(1)鋼渣急冷破裂。高溫鋼渣遇到大量水產(chǎn)生急劇溫降,熔渣快速冷卻過程中各礦物發(fā)生劇烈的相變,產(chǎn)生應(yīng)力使鋼渣破裂。

(2)汽蒸作用。高溫渣和熱悶打水反應(yīng)產(chǎn)生大量溫度在105℃以上、且具有一定壓力的過飽和水蒸汽。這種環(huán)境促進(jìn)了水蒸汽向破裂的鋼渣縫隙內(nèi)擴(kuò)散、滲透,有利于f-CaO消解反應(yīng)的進(jìn)行。

(3)硅酸二鈣(C2S)晶型轉(zhuǎn)變。在鋼渣從750℃冷卻到650℃過程中,硅酸二鈣(C2S)由β- C2S轉(zhuǎn)變?yōu)棣? C2S,體積膨脹10%,鋼渣繼續(xù)碎裂。

(4)鋼渣和過飽和水蒸氣封閉條件下f-CaO與水反應(yīng)生成Ca(OH)2,體積膨脹98%,f-MgO與水反應(yīng)生成Mg(OH)2,體積膨脹98%。

鋼渣熱悶即基于上述的物理化學(xué)作用破碎、粉化,消除了鋼渣不穩(wěn)定性,促進(jìn)了渣鐵分離。

鋼渣熱悶過程發(fā)生的主要反應(yīng)為游離氧化鈣和游離氧化鎂的反應(yīng)。鋼渣中f-CaO因過燒而結(jié)晶致密,活性差,常溫下水化反應(yīng)慢,自然條件下往往需要數(shù)年的時間才能全部消解。水蒸氣濃度含量越大,壓力越高越有利于f-CaO的消解反應(yīng),且在反應(yīng)能夠進(jìn)行的條件下溫度越高反應(yīng)速率也較快。

1.2 鋼渣熱悶技術(shù)的發(fā)展

為解決鋼渣快速破碎和安定性問題,中冶建筑研究總院與有關(guān)單位于1992年研究成功第一代鋼渣熱悶處理技術(shù),是將鋼渣熱潑,落地冷卻到400℃左右再鏟運(yùn)傾倒在熱悶裝置內(nèi),蓋上蓋密封噴水產(chǎn)生蒸汽,和鋼渣發(fā)生物理力學(xué)和化學(xué)反應(yīng)而開裂粉化。但存在鋼渣熱潑落地環(huán)境污染、占地面積大、處理時間長等缺點(diǎn)。

2004年成功開發(fā)第二代鋼渣熱悶處理技術(shù)。為了縮短鋼渣處理周期,將液態(tài)鋼渣熱潑落地,冷卻到800℃時用鏟車或抓斗機(jī)將鋼渣運(yùn)往熱悶裝置傾翻,然后蓋上蓋密封噴水熱悶。第一代熱悶裝置內(nèi)襯鋼板在800℃易變形,第二代工藝采用耐熱鑄鐵板作內(nèi)襯。存在的問題是沒有徹底解決鋼渣熱潑落地環(huán)境污染、占地大的問題,并存在800℃鋼渣損壞抓運(yùn)設(shè)備的問題。

2008年成功第三代熔融鋼渣熱悶處理技術(shù),是將1650℃左右的鋼渣直接傾翻在熱悶裝置內(nèi),噴水使其表面固化,然后蓋上裝置蓋間斷噴水,直到鋼渣溫度降到65℃左右時熱悶結(jié)束。該技術(shù)基本解決了以往的占地和環(huán)保排放問題,但仍存在裝備自動化水平不夠高、熱悶周期仍較長的問題。

2012年成功研發(fā)第四代鋼渣熱悶處理技術(shù)即熔融鋼渣輥壓破碎—余熱有壓熱悶新技術(shù)。先后進(jìn)行實驗室模擬實驗和中試試驗后,并最終在河南省濟(jì)源鋼鐵(集團(tuán))有限公司建設(shè)了示范生產(chǎn)線,實現(xiàn)了工業(yè)化生產(chǎn),在熱悶技術(shù)裝備和自動化水平實現(xiàn)了巨大的進(jìn)步。

2015年在滄州中鐵裝備材料有限公司完成95萬噸生產(chǎn)線建設(shè),并進(jìn)行了鋼渣余熱發(fā)電的中試試驗, 實現(xiàn)了鋼渣余熱回收的突破。

2 鋼渣輥壓破碎-余熱有壓熱悶工藝流程

鋼渣輥壓破碎-余熱有壓熱悶技術(shù)是中冶建筑研究總院在其前三代鋼渣熱悶技術(shù)基礎(chǔ)上所開發(fā)的一種新型鋼渣穩(wěn)定化處理技術(shù)。通過國內(nèi)外鋼渣處理技術(shù)現(xiàn)狀的分析可以看出,無論是熱潑后自然陳化處理還是池式熱悶處理均是在常壓條件下完成鋼渣中游離氧化鈣等不穩(wěn)定物質(zhì)的消解;從游離氧化鈣與水反應(yīng)的動力學(xué)及熱力學(xué)原理分析得知,提高熱悶工作壓力,可促進(jìn)游離氧化鈣消解反應(yīng)的進(jìn)行,提高水蒸氣在鋼渣體系中的滲透速率,加快水蒸氣與鋼渣的充分接觸[5]。

因此,在常壓池式熱悶技術(shù)基礎(chǔ)上,開發(fā)余熱有壓熱悶工藝及成套專用裝備,可以實現(xiàn)鋼渣處理過程的裝備化、高效化、自動化和潔凈化。其熱悶工作壓力約0.2-0.4MPa,而常壓池式熱悶工藝的工作壓力僅為2KPa左右,在較高的壓力條件下,增大了水蒸氣的滲透壓,加快了水蒸氣與鋼渣中的游離氧化鈣的反應(yīng)速率,將熱悶時間由十幾個小時縮短至2小時左右[6][7]。同時,該技術(shù)在進(jìn)行鋼渣處理時,整個過程基本都是在密閉體系下進(jìn)行,因此,較現(xiàn)有鋼渣處理技術(shù)相比,潔凈化程度更高,更加環(huán)保。

1-渣罐傾翻車;2-密閉罩;3-輥壓破碎機(jī);4-轉(zhuǎn)運(yùn)臺車;5-渣槽;6-余熱有壓熱悶罐

從本工藝處理過程上講,主要可分為鋼渣輥壓破碎和鋼渣余熱有壓熱悶兩個階段,工藝形象流程圖見圖1。

輥壓破碎階段:盛有高溫液態(tài)熔融鋼渣的渣罐經(jīng)由天車吊運(yùn)至渣罐傾翻車上,渣罐傾翻車將盛渣渣罐運(yùn)至密閉工作區(qū)域內(nèi)進(jìn)行傾翻倒渣。傾翻完畢后,由輥壓破碎機(jī)對高溫鋼渣進(jìn)行冷卻破碎。輥壓破碎機(jī)的主體部分為一表面帶齒的圓柱型破碎輥,破碎輥可按一定的速度旋轉(zhuǎn),實現(xiàn)對高溫熔融鋼渣的攪拌、輥壓破碎。輥壓破碎機(jī)可沿軌道直線往復(fù)運(yùn)動,實現(xiàn)對鋼渣的多次攪拌輥壓破碎。另外,通過調(diào)整輥壓破碎機(jī)破碎輥的旋轉(zhuǎn)方向和速度,與行走機(jī)構(gòu)的行走速度達(dá)到匹配后,輥壓破碎機(jī)還可實現(xiàn)推渣落料的功能。該階段主要是完成熔融鋼渣的快速冷卻、破碎,每罐鋼渣在此階段的處理時間約30min,經(jīng)過此階段的處理,可將熔融鋼渣的溫度由1300℃以上冷卻至600℃至800℃左右,粒度破碎至300mm以下。

余熱有壓熱悶階段:余熱有壓熱悶階段主要是完成經(jīng)輥壓破碎后鋼渣的穩(wěn)定化處理,鋼渣有壓熱悶裝置為一端帶快開門式結(jié)構(gòu)的承壓設(shè)備,可承受工作壓力約0.7MPa的高溫高壓熱悶體系。鋼渣余熱有壓熱悶自解處理工藝的原理是將輥壓破碎后的鋼渣運(yùn)至余熱有壓自解處理裝置內(nèi),控制噴水產(chǎn)生蒸汽對鋼渣進(jìn)行消解處理,噴霧遇熱渣產(chǎn)生飽和蒸汽,消解鋼渣中游離氧化鈣f-CaO、游離氧化鎂f-MgO。

此階段的處理時間約2h左右,處理后鋼渣的穩(wěn)定性良好,游離氧化鈣含量小于3%,浸水膨脹率小于2%。

鋼渣輥壓破碎-余熱有壓熱悶技術(shù)與現(xiàn)有常壓池式熱悶技術(shù)相比,具有以下幾個獨(dú)特優(yōu)勢:

(1)熱悶周期短,約2h,處理效率高,與普通現(xiàn)有常壓池式熱悶工藝相比縮短7-10h;

(2)自動化水平高,工作定員人數(shù)少;

(3)處理過程潔凈化程度高,作業(yè)環(huán)境好,環(huán)保水平高;

(4)熱悶后的鋼渣粉化率高,粒度小于20mm的鋼渣含量大于70%,浸水膨脹率小于2%,穩(wěn)定性好。

(5)建設(shè)成本和運(yùn)營成本低,運(yùn)營成本可節(jié)約40%。

3 有壓熱悶工藝參數(shù)

3.1 噴水量

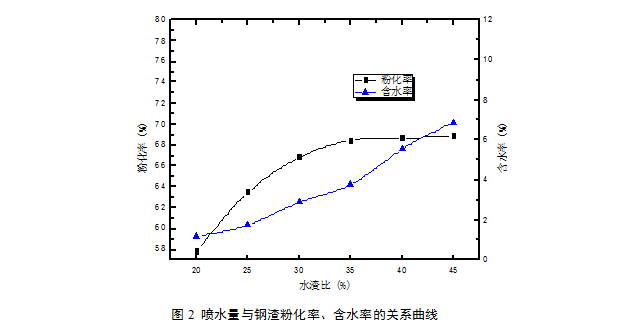

在鋼渣入罐溫度為600℃-800℃左右,入罐鋼渣中大于300mm的含量小于20%,飽和水蒸汽壓力控制在0.2-0.4MPa,熱悶約2h的條件下,進(jìn)行不同噴水量的多次鋼渣熱悶試驗研究,測定每次熱悶鋼渣產(chǎn)品的粉化率和含水率,其噴水量與鋼渣粉化率、含水率的關(guān)系曲線見圖2。

由圖2可以看出,隨著噴水量的增多,鋼渣的粉化率和含水率也都逐漸地提高,當(dāng)水渣比大于35%時,鋼渣的粉化率變化不大。綜合考慮,確定余熱有壓熱悶時最佳的噴水量控制在渣量35%左右。在此噴水量情況下,鋼渣的粉化率較好且鋼渣的含水率較低,是比較理想的狀態(tài)。

3.2 蒸汽壓力及噴水方式試驗

高溫固態(tài)鋼渣送入余熱有壓熱悶裝置中,關(guān)閉罐門,密封后向鋼渣上噴水產(chǎn)生蒸汽,蒸汽在封閉體系內(nèi)積聚形成一定壓力,高溫高壓下促進(jìn)鋼渣內(nèi)部的物化反應(yīng)。根據(jù)鋼渣余熱有壓熱悶的機(jī)理,在密閉體系內(nèi)生成的蒸汽最好為飽和水蒸氣,這樣在蒸汽中的含水率比較大,利于鋼渣的反應(yīng)。

在保證鋼渣入罐溫度為600-800℃左右,入罐鋼渣中大于300mm的含量不大于20%,熱悶時間約2h,進(jìn)行了噴水方式和飽和水蒸汽壓力控制對粉化率影響的試驗研究,其試驗結(jié)果見表1。

表1噴水方式及蒸汽壓力與粉化率的試驗研究結(jié)果

編號 | 最大蒸汽壓MPa | 粉化率% | 噴水方式 |

1# | 0.68 | 52.14 | 間斷 |

2# | 0.70 | 69.67 | 連續(xù) |

3# | 0.65 | 49.42 | 間斷 |

4# | 0.70 | 66.59 | 連續(xù) |

5# | 0.72 | 57.72 | 間斷 |

由表1可以看出,在噴水方式相同的情況下,蒸汽壓力越大,鋼渣的粉化效果越好;連續(xù)噴水時要比間斷噴水粉化效果好。間斷噴水時,5#雖然其蒸汽的最高壓力達(dá)到了0.72MPa,但其粉化率卻不是最高,出現(xiàn)這種情況的原因是因為由于采用間斷噴水,高溫蒸汽中的水分過少,不利于鋼渣中的游離氧化鈣等的快速消解。同時,通過多次對蒸汽壓力的控制摸索試驗得知,0.3-0.7MPa的壓力是鋼渣消解的有效消解壓力范圍,鋼渣能夠達(dá)到的飽和水蒸汽壓力越高,且在0.3-0.7MPa的壓力下保持的時間越長,粉化效果就越好。

4 工業(yè)生產(chǎn)線

鋼渣輥壓破碎余熱有壓熱悶處理工藝技術(shù)在經(jīng)過一系列系統(tǒng)化研究和工業(yè)優(yōu)化設(shè)計后,于2012年10月在河南濟(jì)源鋼廠完成了首套產(chǎn)業(yè)化示范推廣應(yīng)用工程。成功于河南濟(jì)源、珠海粵裕豐、滄州中鐵建設(shè)了鋼渣處理生產(chǎn)線,已投產(chǎn)運(yùn)行,鋼渣處理效果良好,處理后的鋼渣產(chǎn)品指標(biāo)滿足用于建材行業(yè)相關(guān)標(biāo)準(zhǔn)的要求。

2015年初,滄州中鐵有壓熱悶處理生產(chǎn)線已投入生產(chǎn)運(yùn)行,圖3為有壓熱悶生產(chǎn)實際照片。該處理線的主要技術(shù)指標(biāo)如下:

(1)熱悶工作壓力0.2-0.4MPa;熱悶時間2h。

(2)噸渣電耗7.25kW•h;噸渣新水耗量0.3-0.4t。與常壓池式熱悶工藝相比,運(yùn)營成本節(jié)約40%。

(3)熱悶后鋼渣產(chǎn)品指標(biāo):浸水膨脹率1.6%;游離氧化鈣(f-CaO)含量2.12%;粉化率(粒度小于20mm的鋼渣含量)≥72.5%。

5 余熱發(fā)電探索試驗

在科技部環(huán)保院所技術(shù)開發(fā)研究專項經(jīng)費(fèi)的支持下,自2012年針對鋼渣余熱回收技術(shù)進(jìn)行研究。有壓熱悶工藝為鋼渣余熱回收發(fā)電提供了連續(xù)、有壓、可控的高溫蒸汽,具備進(jìn)行發(fā)電回收鋼渣余熱的物質(zhì)條件基礎(chǔ)。

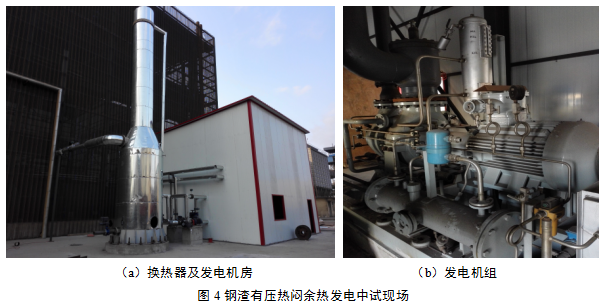

2015年起,項目研發(fā)團(tuán)隊在滄州中鐵進(jìn)行有壓熱悶發(fā)電中試試驗的準(zhǔn)備工作,于2016年初完成中試試驗線建設(shè)。本發(fā)電熱源來源于滄州中鐵鋼鐵公司鋼渣有壓熱悶車間熱燜反應(yīng)罐產(chǎn)生的熱悶蒸汽,汽管道共接有兩個熱悶罐,經(jīng)由蒸汽主管道送至汽水熱交換器進(jìn)行換熱。

鋼渣余熱有壓熱悶蒸汽溫度120℃,壓力0.2-0.4MPa,采用有壓熱悶蒸汽經(jīng)換熱器加熱其中的密閉循環(huán)水,加熱后的循環(huán)水進(jìn)而加熱發(fā)電工質(zhì),最終通過工質(zhì)驅(qū)動發(fā)電機(jī)發(fā)電。圖4為有壓熱悶余熱發(fā)電中試試驗現(xiàn)場。

2016年鋼渣有壓熱悶余熱發(fā)電中試熱試試驗結(jié)果表明,該試驗線運(yùn)行穩(wěn)定,可靠,通過整合有壓熱悶蒸汽可進(jìn)行發(fā)電;通過該方式進(jìn)行鋼渣余熱發(fā)電可望實現(xiàn)噸鋼渣發(fā)電量3~5kWh,未來可進(jìn)行更大規(guī)模的發(fā)電工業(yè)試驗,實現(xiàn)鋼渣余熱的回收利用。

6結(jié)論

熔融鋼渣輥壓破碎-余熱有壓熱悶新工藝,實現(xiàn)了鋼渣處理過程的高效化、裝備化和環(huán)境潔凈化,該技術(shù)屬國內(nèi)外首創(chuàng)。自主開發(fā)了“鋼渣輥壓破碎-余熱有壓熱悶”成套裝備及工藝包,其中鋼渣余熱有壓熱悶裝置、鋼渣輥壓破碎裝置、鋼渣渣罐傾翻車為多相態(tài)并存鋼渣有壓熱悶工藝奠定了基礎(chǔ),具備了工程推廣應(yīng)用的條件。鋼渣余熱有壓熱悶蒸汽溫度120℃,壓力0.2-0.4MPa,鋼渣有壓余熱發(fā)電中試試驗實現(xiàn)了鋼渣余熱回收的突破,整合有壓熱悶蒸汽可望實現(xiàn)噸鋼渣發(fā)電3~5kWh。

“轉(zhuǎn)爐渣輥壓破碎-自壓熱悶技術(shù)與裝備”已經(jīng)通過中國鋼鐵工業(yè)協(xié)會組織的科技成果鑒定,該工藝目前已在國內(nèi)三家企業(yè)實現(xiàn)了工業(yè)化運(yùn)行,在鋼渣處理領(lǐng)域做出了開拓性工作,具備較好的工業(yè)化推廣前景。目前國內(nèi)50%以上的鋼渣處理仍采用落后的熱潑生產(chǎn)工藝,當(dāng)前我國資源和環(huán)境壓力巨大,應(yīng)加快淘汰鋼渣露天熱潑等落后的處理方式,提高企業(yè)鋼渣處理環(huán)保和裝備水平,促進(jìn)鋼渣的資源化利用。

參考文獻(xiàn)

[1] 天津冶金編輯部.鋼鐵及有色行業(yè)2014年盤點(diǎn)[J].天津冶金,2015,(1):33~34

[2] 張玉柱,雷云波,李俊國等,鋼渣礦相組成及顯微形貌分析[J].冶金分析,2011,31(9):11~17

[3] 王純,錢雷,楊景玲等,熔融鋼渣池式熱悶在新余鋼鐵鋼渣處理中的應(yīng)用[J].環(huán)境工程,2008,30(4):90~92

[4] Zhu Gui-lin,Hao Yi-dang,Sun Shu-shan,etal.The technology and Promotion of Molten Steel Slag Self-Disintegrating Process[A].The 13th China-Japan Symposium on Science and Technology of Iron and Steel[C].Beijing:The Chinese Society for Metals The Iron and Steel Institute of Japan,2013:235~242

[5] 孫健,董春柳,郝以黨等.轉(zhuǎn)爐鋼渣輥壓破碎余熱有壓熱悶技術(shù)的研究與應(yīng)用[A].2014年全國冶金能源環(huán)保生產(chǎn)技術(shù)會文集[C].湖北武漢:中國金屬學(xué)會,2014:633~636

[6] 王延兵,宋善龍,范永平.一種鋼渣有壓熱悶處理新技術(shù)[J].環(huán)境工程,2014,(S1):664~667

[7] 錢雷,范永平,楊景玲等.一種熔融鋼渣余熱有壓熱悶處理方法[P].中國專利:ZL201110083643.3公告日:2011.11.02

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁