包鋼SWRH82B工藝優(yōu)化與質(zhì)量提升

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

包鋼SWRH82B工藝優(yōu)化與質(zhì)量提升王明元 鄺永海 王忠英(鋼鐵研究總院華東分院,江蘇 淮安223000)摘 要:SWRH82B通過控制轉(zhuǎn)爐出鋼終點碳、磷、溫度及下渣量,采取無鋁脫氧工藝,合金烘烤,…

包鋼SWRH82B工藝優(yōu)化與質(zhì)量提升

王明元 鄺永海 王忠英

(鋼鐵研究總院華東分院,江蘇 淮安223000)

摘 要:SWRH82B通過控制轉(zhuǎn)爐出鋼終點碳、磷、溫度及下渣量,采取無鋁脫氧工藝,合金烘烤,精煉爐分階段氬氣流量調(diào)整控制,重新優(yōu)化渣系,連鑄穩(wěn)定澆鑄過熱度、拉速 ,采用優(yōu)質(zhì)耐材水口、保證二冷室冷卻效果良好,軋鋼采用控軋控冷技術(shù),使SWRH82B鋼絞線質(zhì)量明顯改善。

關(guān)鍵詞:SWRH82B;無鋁脫氧;優(yōu)化渣系;鋼絞線質(zhì)量提升

1 前言

SWRH82B屬于預(yù)應(yīng)力鋼絞線用鋼,應(yīng)用范圍相當(dāng)廣泛,如公路、鐵路、橋梁、電力、建筑、水利、環(huán)保等國民經(jīng)濟領(lǐng)域。常規(guī)鋼絞線強度級別:1860MPa

SWRH82B作為預(yù)應(yīng)力鋼絞線的代表性鋼種,常見規(guī)格為Φ12.5和13mm。2014年,國內(nèi)生產(chǎn)的SWRH82B鋼鐵企業(yè)約30家,產(chǎn)量約450萬噸。隨著國民經(jīng)濟的持續(xù)發(fā)展,預(yù)應(yīng)力鋼材需求明顯增多,國內(nèi)預(yù)應(yīng)力鋼絞線市場需求在2015年預(yù)計達到400萬噸。2010年到2020年,國家將重點建設(shè)客運專線、城際軌道交通、煤運通道,初步形成高鐵、快速客運和煤炭運輸網(wǎng)絡(luò)。新疆有13條鐵路項目、8條鐵路煤運通道項目納入鐵道部《鐵路十二五發(fā)展規(guī)劃》,而這些將有利于刺激鋼絞線的市場需求。

參照J(rèn)IS G3506-1996和 GBT 24238-2009標(biāo)準(zhǔn)及用戶對SWRH82B的性能要求,該鋼應(yīng)具有足夠高的抗拉強度(不小于1150~1200 MPa) ,面縮率(不小于32% ),索氏體化率≥85%,無淬火組織,晶粒度≥7級。

2 現(xiàn)狀及原因分析

2.1 現(xiàn)狀

包鋼鋼絞線產(chǎn)品在寧夏和天津某客戶拉拔、絞線時斷絲情況嚴(yán)重,原料拉拔脆斷次數(shù)高達8-10次/百噸。SWRH82B鋼氣體和金相檢驗的硫含量、氮含量、夾雜物含量(主要是B類>2級多,粗系夾雜物超長超寬:長度約500um,寬度約22um)及索氏體含量70-80%,均差于沙鋼SWRH82B的指標(biāo)水平。

兩支典型斷口樣電鏡分析如圖1和圖2,主要是由外來大型夾雜物引起的斷裂。

2.2 原因分析

早有文獻[1]報道,鋼包、中間包、塞棒和耐材水口材料是大型夾雜物的重要來源。

1)夾雜物超標(biāo)的主要原因是劣質(zhì)的連鑄浸入式水口造成的外來夾雜物所致;(見圖5)

2)轉(zhuǎn)爐使用煙煤含氮量4000ppm左右,導(dǎo)致鋼液中氮含量升高,[N]高易形成脆性氮化物夾雜(TiN、AlN),且氮越高氮化物夾雜尺寸越大,進而降低鋼的塑韌性;

3)鐵水原料中硅、磷、硫、鈦(500-2000ppm)成分波動頻繁,尤其形成鈦化物夾雜物對鋼材質(zhì)量危害大;

4)精煉弱氬攪拌操作時間≥8min偏短,夾雜物上浮不充分;

5)渣系不合理;

6) 軋制工序控軋控冷做的不好。

3 措施

3.1 生產(chǎn)工藝流程優(yōu)化

原生產(chǎn)工藝流程:魚雷倒罐站→KR脫硫→80噸轉(zhuǎn)爐→LF→VD→6#150方鑄機→加熱爐→軋制→斯太爾摩冷卻。

優(yōu)化的工藝流程:魚雷倒罐站→KR脫硫→80噸轉(zhuǎn)爐→LF→6#150方鑄機→加熱爐→軋制→斯太爾摩冷卻。

3.2 SWRH82B化學(xué)成分

優(yōu)化前化學(xué)成分控制見表1

元素% | C | Si | Mn | Cr | P | S | V | Al | N |

上限 | 0.84 | 0.30 | 0.85 | 0.22 | 0.02 | 0.015 | 0.02 | 0.008 | 0.0065 |

下限 | 0.8 | 0.20 | 0.75 | 0.18 |

|

| 0.01 |

|

|

目標(biāo)值 | 0.82 | 0.25 | 0.80 | 0.20 |

|

| 0.015 |

|

|

優(yōu)化后化學(xué)成分控制見表2

元素% | C | Si | Mn | Cr | P | S | V | Al | N |

上限 | 0.84 | 0.25 | 0.80 | 0.22 | 0.018 | 0.01 | 0.02 | 0.008 | 0.007 |

下限 | 0.8 | 0.20 | 0.75 | 0.18 |

|

| 0.01 |

|

|

目標(biāo)值 | 0.82 | 0.22 | 0.78 | 0.20 |

|

| 0.015 | 0.006 | ≤0.005 |

3.3 轉(zhuǎn)爐

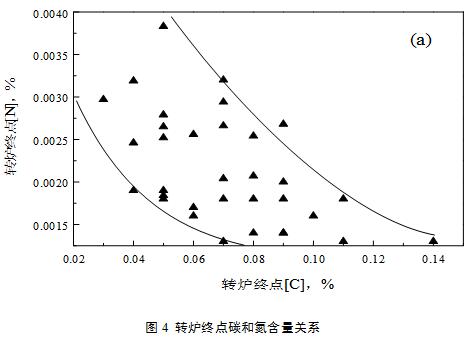

控制鐵水原料中鈦含量, 轉(zhuǎn)爐保證轉(zhuǎn)爐終點碳,減少過氧化,采用低氮增碳劑控制初始鋼水氮含量,充分運用頂渣技術(shù)脫氧、脫硫、去除夾雜物。轉(zhuǎn)爐終點碳和氮含量關(guān)系如圖4

優(yōu)化后工藝:

1)鐵水要求:Si :0.3~0.7%,S≤0.070%, P≤0.120% ,Ti≤0.050%, T≥1250℃。帶渣量不得超過0.5%。

2)合金:要求來源清楚,成份符合國標(biāo)要求;塊度10~50mm;并檢驗水分(≤0.5%)。其中:硅鐵合金和硅鈣鋇復(fù)合脫氧劑采用低鋁、低鈦的。

3)低氮增碳劑(N≤0.05%)等粉狀材料要求干燥,水分小于0.5%。

4) 終點控制:轉(zhuǎn)爐采用高拉碳工藝,出鋼終點成分C≥0.10%,P≤0.010%,T:1610~1630℃;

5)出鋼時大包脫氧劑及合金加入順序:電石→低氮增碳劑→低鋁合金→硅鈣鋇→石灰、螢石;

6)出鋼渣料配比:石灰400±50Kg、螢石100±20Kg。

3.4 精煉

CaO/SiO2比值在接近于 2 時渣的發(fā)泡指數(shù)達到最大值見圖5;主要原因是渣成分中存在高熔點化合物 2CaO·SiO2。熔渣發(fā)泡指數(shù)與 CaO/SiO2的關(guān)系見圖5。精煉采用電石、碳化硅等無鋁脫氧劑,嚴(yán)格控制渣中Al2O3含量,延長軟吹時間,讓夾雜物充分上浮[2]。

優(yōu)化后工藝:

1) 渣成分范圍:CaO:40-50%,SiO2:20-25%,MgO:

5-10%,MnO+FeO≤1.0% ,Al2O3≤6%;

2) 精煉初渣堿度目標(biāo)按2.5—3.0控制,便于脫氧、脫硫,最后加入石英砂進行調(diào)渣,終渣堿度控制目標(biāo)2.0左右;

3) 軟吹前,喂Ca-Si線進行夾雜物變性,弱氬攪拌操作≥15min。

3.5 連鑄

澆注溫度是連鑄工藝的基本參數(shù)之一。溫度偏低鋼液發(fā)粘,夾雜物不易上浮,不僅影響鑄坯質(zhì)量,甚至?xí)鹬虚g包水口凍結(jié),被迫中斷。澆注溫度過高,會加劇鋼液的二次氧化和耐火材料的沖刷侵蝕,增加鋼中夾雜物,還會助長鑄坯菱變、鼓肚、裂紋、中心偏析和疏松等多種缺陷的發(fā)生[3]。

結(jié)晶器電磁攪拌技術(shù)可清洗凝固殼表層區(qū)的氣泡和夾雜物,改善鑄坯表面質(zhì)量;有利于過熱度的降低,可適當(dāng)提高鋼水過熱度,有利于去除夾雜物,提高鑄坯清潔度;可把樹枝晶打碎,增加等軸晶核心,改善鑄坯內(nèi)部結(jié)構(gòu);結(jié)晶器鋼-渣界面經(jīng)常更新,有利于保護渣吸收上浮的夾雜物。末端電磁攪拌作用:可使液相穴末端區(qū)域(糊狀區(qū))富集溶質(zhì)的液體分散在周圍區(qū)域,降低中心偏析,中心疏松和縮孔,改善鑄坯質(zhì)量。

優(yōu)化后工藝:

1)目標(biāo)過熱度: 20~30℃;目標(biāo)拉速:1.9m/min,比水量0.7kg/t;

2)結(jié)晶器攪拌(M-EMS):電流:260A, 頻率:3.5 Hz。; 末端 攪拌 (F-EMS):電流:260A, 頻率:8 Hz;

3)使用優(yōu)質(zhì)耐材中包三大件。

功能設(shè)備控制:

1)結(jié)晶器過鋼量控制在4000t以內(nèi),內(nèi)壁無劃傷、無鍍層剝落;

2)結(jié)晶器與一段對弧要正、準(zhǔn),夾送輥輥表面無缺損、破壞,轉(zhuǎn)動靈活,噴嘴無堵塞,噴淋架必須對中;

3)杜絕設(shè)備冷卻水管漏水,水淋到鑄坯上。

3.6 高線軋制

針對包鋼原線材索氏體化率含量低于80% ,采取控制索氏體化率風(fēng)冷線,保證盡量長索氏體轉(zhuǎn)變的時間(保證600-650℃之間約20s以上)。

1)加熱段溫度:970-1020℃,均熱段溫度:1150-1200℃,開軋溫度:1030±20℃,精軋入口溫度:930±20℃,吐絲溫度:900±15℃;

2)坯料在爐時間不少于120min。

4 工藝優(yōu)化效果

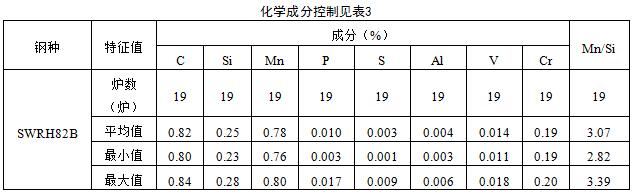

4.1 化學(xué)成分

4.2 低倍檢驗

共12支試樣進行低倍檢驗:中心疏松1級,縮孔<1.5級,中心裂紋、中間裂紋、皮下裂紋、角部裂紋、非金屬夾雜物無,低倍檢驗結(jié)果良好。

4.3 氣體含量

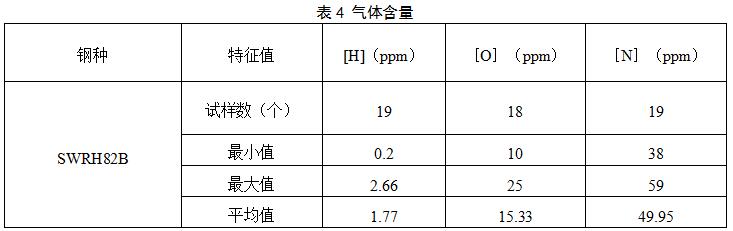

氣體樣共取19支,檢驗出18個[O](見表4),第三爐開澆燒氧引流,鋼水二次氧化嚴(yán)重,導(dǎo)致[O]25ppm偏高。三個批次的平均氧含量達15.33ppm,但總體來說鋼水潔凈度好。

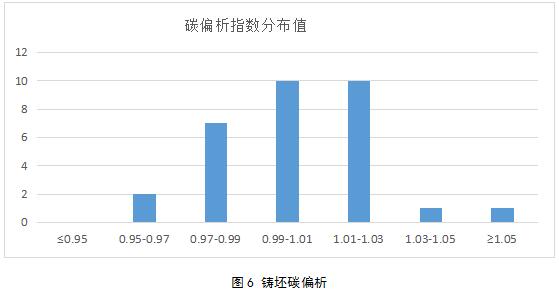

4.4鑄坯碳偏析指數(shù)

4.5 金相檢驗

試驗批次晶粒度均達到8.5級以上,試樣的索氏體含量在85%-90%之間,優(yōu)于原工藝。網(wǎng)狀碳化物、心部馬氏體均控制較好,脫碳層:0-0.057mm。

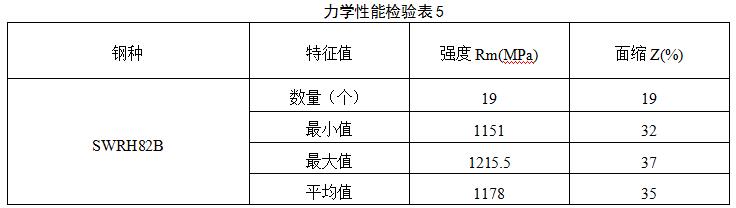

4.6機械性能

Ф12.5 mm線材力學(xué)性能檢驗結(jié)果見表5。平均抗拉強度(Rm):1178MPa,平均面縮率(Z):35%,均達到目標(biāo)值。

4.7 客戶使用情況

試生產(chǎn)兩批次,共9爐。軋制φ12.5mm盤條713t,各項技術(shù)指標(biāo)均達到了預(yù)期目標(biāo)值。經(jīng)寧夏某用戶投用645t,整體拉拔狀態(tài)很好,脆斷只出現(xiàn)3次,脆斷率為0.47次/百噸(用戶要求:原料拉拔脆斷次數(shù)≤3次/百噸。)

5 結(jié)束語

1)經(jīng)工藝優(yōu)化后的SWRH82B斷絲率下降顯著,符合客戶要求。

2)煉鋼成品化學(xué)成分、氣體及成品材性能均較好。化學(xué)成分達到中限,氣體含量符合要求,強度、面縮、索氏體化率達到要求,尤其網(wǎng)狀碳化物、心部馬氏體均控制較好。

3)從生產(chǎn)過程、化檢驗數(shù)據(jù)分析及用戶對熱軋盤條的使用情況得出:優(yōu)化的SWRH82B煉鋼和軋鋼試生產(chǎn)工藝是可行的。

4)根據(jù)以上檢測數(shù)據(jù),包鋼不走VD生產(chǎn)SWRH82B達到國內(nèi)中高檔水平,成本比走VD下降49.38元/t。

參考文獻

[1] 永山宏,耐火物,25,1973,No5,211.

[2] 張鑒 爐外精煉的理論與實踐[M]1 北京:冶金工業(yè)出版社 ,1993

[3] 田燕翔主編.《現(xiàn)代連鑄新工藝、新技術(shù)與鑄坯質(zhì)量控制》.當(dāng)代中國音像出版社

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁