軋材皮下夾雜的形成原因及其控制措施研究

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

軋材皮下夾雜的形成原因及其控制措施研究豆乃遠(中天鋼鐵集團有限公司技術中心,江蘇 常州 213000)摘 要:本文針對軋材探傷發現的皮下夾雜結果,借助于金相顯微鏡和掃描電鏡檢測等手段,…

軋材皮下夾雜的形成原因及其控制措施研究

豆乃遠

(中天鋼鐵集團有限公司技術中心,江蘇 常州 213000)

摘 要:本文針對軋材探傷發現的皮下夾雜結果,借助于金相顯微鏡和掃描電鏡檢測等手段,分析了皮下夾雜的表現形態及特點,結合中天鋼鐵的實際情況,提出了改善皮下夾雜的具體措施,結果表明,通過上述改進措施,我公司軋材幾乎無皮下夾雜缺陷出現。

關鍵詞:皮下夾雜;表現形態;控制措施

Study on the cause of formation and control measures of the inclusions in rolled material

Dou Nai-yuan

(The technology center of Zenith steel group co., LTD, Changzhou 21300, China)

Abstract: according to the results of subsurface inclusions in rolled inspection found, by means of metallographic microscope and scanning electron microscopy methods, analyzed the manifestation and characteristics of subsurface inclusions, combined with the actual situation of Zenith steel, put forward specific measures to improve, subsurface inclusions shows that through the above improvements, our company rolled almost no subsurface inclusion defects.

Key words: subsurface inclusion; morphology; control measures

1 前言

隨著我國汽車工業和機械工業的飛速發展,客戶對原材料質量的要求越來越苛刻,高質量、高壽命已經成為時代永恒的主題。對于軸承鋼和齒輪鋼而言,影響其質量因素有很多,但其中最主要的是鋼中非金屬夾雜的影響[1]。鋼中非金屬夾雜物級別高低將嚴重影響著軸承和齒輪的使用壽命,而皮下夾雜是造成其報廢的重要原因。

近一年來,中天鋼鐵不斷優化探傷設備,提高員工的探傷技能,對探傷過程中出現的內傷進一步細分,為分析皮下夾雜缺陷提供了有效的基礎資料。根據探傷結果,2015年下半年以來,皮下夾雜出現的幾率較高,由于其在皮下較深無法修磨清理,存在皮下夾雜的軋材只能判廢處理,嚴重影響著軋材的合格率[2]。為此,本文對皮下缺陷樣進行分析研究,根據其表現形態及特點,分析影響因素,并提出相應的改進措施,2016年7月工藝優化后,幾乎無皮下夾雜缺陷出現。

2 皮下夾雜的形成機理

根據液相穴夾雜物聚集機理,隨鋼流運動到結晶器內的夾雜物未能及時上浮,被凝固前沿捕獲,最終在連鑄坯淺表層形成皮下夾雜。北科大張立峰等[3]對板坯表層的夾雜物分布進行了研究,發現板坯表層下有兩個夾雜物聚集區,它們的成因是:鋼液從浸入式水口(SEN)注入結晶器時分成兩個流股,1)一方面,如果向上流股太強,使得液面波動過大,導致結晶器卷渣,形成皮下夾雜物;另一方面,若隨向上流股運動的夾雜未能及時上浮而不能被保護渣有效吸收,夾雜物就會被凝固坯殼捕獲,滯留在皮下;2)隨向下流股運到的夾雜物被初生的凝固坯殼捕獲所致。此外,對于弧形連鑄機,隨向下流股運動的夾雜物在內弧側面的彎曲區的固液界面更容易捕獲夾雜物,在內弧側1/4~1/5厚度會形成夾雜物聚集。

3 皮下夾雜的表現形態及特點分析

3.1 皮下夾雜的表現形態

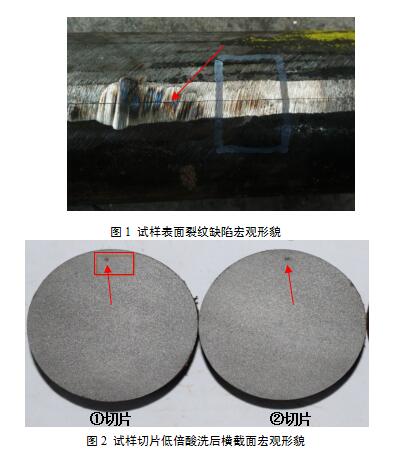

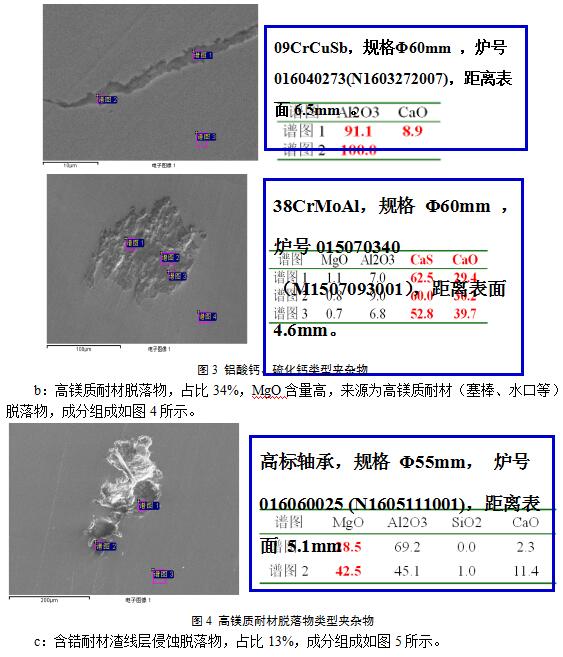

皮下夾雜缺陷的試樣分析結果,可歸納為兩種表現形態。一種是由于皮下夾雜存在的位置較淺(一般小于2mm),在軋制過程容易軋破,表現為軋材的表面裂紋缺陷(表傷),依據線壓縮比,此類夾雜一般距鑄坯表面距離小于10mm,如圖1所示;另一種皮下夾雜存在的位置較深,距皮下3~7mm,在軋制的過程中,不易被軋破,表現為內傷形式,如圖2所示。

圖1為探傷時發現的表傷,經人工修磨后發現裂紋較深,試樣表面裂紋沿軋制方向分布在打磨痕跡內,經金相顯微鏡檢測,表面缺陷深約1.61mm,裂紋內存在灰色氧化物,裂紋處存在輕微脫碳現象。圖2為探傷時發現的內傷,在缺陷位置處截取試樣2片,進行低倍酸洗檢驗,①和②切片酸洗后橫截面皮下3.1mm位置均存在黑色孔洞缺陷(箭頭所指為缺陷處)。

3.2 探傷情況統計分析

對探傷缺陷進行統計分析,主要表現為以下特點。

①頭坯出現的幾率較高,達2.0%,優化剪切到3米后明顯改善;

②同一鋼種,大規格的皮下缺陷、內傷較嚴重,幾率分別為0.59%、1.2%,明顯高于小規格(0.02%、0.13%);

③低碳含鋁含鈦鋼更易在開澆時形成皮下夾雜,同一鋼種或相近鋼種(如20CrMnTiH與20CrMnTi)在不同生產時間出現皮下夾雜的幾率差異較大。

3.3 皮下夾雜的特點分析

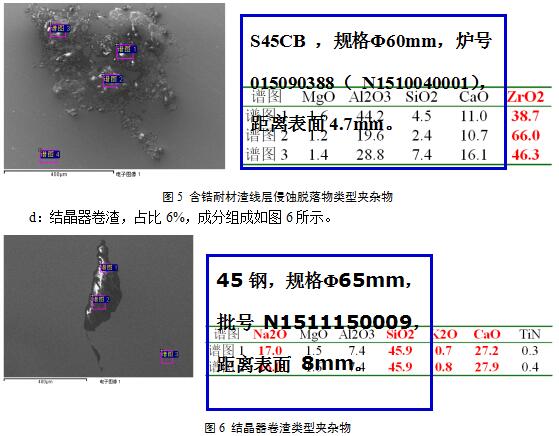

2015~2016.6,根據皮下夾雜的檢驗分析結果,按夾雜物成分大致可分為4種類型,分別為鋁酸鈣、硫化鈣類型、高鎂質耐材脫落物、含鋯耐材渣線層侵蝕脫落物、結晶器卷卷渣。

a:鋁酸鈣、硫化鈣,占比47%,來源為大塊水口結瘤物脫落或大包下渣卷入,成分組成如圖3所示。

4 皮下夾雜的影響因素

4.1鋼水潔凈度對皮下夾雜的影響

鋼水潔凈度直接影響著鋼水的可澆性,一般情況下,鋼水的潔凈度與出鋼條件、精煉渣組成、軟吹氬狀況和保護澆注密切相關,保持適當的出鋼碳以降低出鋼時鋼水的氧化性,減少了氧化物的生成量,同時減輕了精煉爐脫氧、去夾雜的壓力;并且脫氧產物盡可能早生成,確保充分的時間去除,可以提高鋼水的潔凈度。對于含鋁含鈦鋼種而言,皮下夾渣與A12O3等鋼水中的非金屬夾雜被坯殼捕捉有關,聚集在水口內的A12O3等夾雜周期性脫落而被帶入結晶器內,從而被彎月面捕獲,形成了共生的、復合型的大型氧化物夾雜。

4.2 水口結構及其插入深度的影響

浸入式水口的結構和其插入深度是改變結晶器內的鋼液流動狀態,降低鋼流沖擊深度,促使在結晶器內形成均勻坯殼與夾雜物上浮的重要手段,也直接影響著夾雜物被初生凝固坯殼被捕捉的概率。浸入式水口插入太淺容易造成結晶器內液面翻動,插入過深則容易造成彎月面處鋼液的湍動能太小,液面不活躍,不利于保護渣熔化。經多次試驗表明:水口插入深度要在合適的范圍內,才具有防止結晶器卷渣的最佳效果。

4.3 結晶器電磁攪拌參數的影響

結晶器中的鋼液在攪拌線圈產生的磁場作用下,會產生一定大小的感應電流。生成的感應電流與磁場作用就會產生電磁力,在液相的整個橫斷面上造成一個轉矩,從而驅動凝固坯殼內部的鋼液運動。當鋼液旋轉速度足夠高時產生離心力,比重小的夾雜物與氣體受到離心力的作用而脫離表面,并浮到液面上的渣窩中被保護渣所吸收,但由于液面波動而卷入彎月面的夾雜物,因直接被凝固殼捕獲,可能很難排出。為了保證電磁攪拌過程的效果,通過改變攪拌器的電流參數,還可以調節鋼液的旋轉速度,從而達到理想的攪拌效果。

4.4 耐材質量的影響

鋼包、中包和水口耐火材料脫落使鋼水及鋼材中產生非金屬夾雜,在煉鋼過程中,爐襯耐火磚受到侵蝕后,磚的脫碳層和反應層發生結構變化引起松弛。受熔融鋼水、爐渣、爐氣以及兌入鐵水和加入散料、廢鋼時的機械沖刷,使得耐火材料脫落并卷入鋼溶液中,形成非金屬夾雜。因此,要時刻關注耐材的質量,并根據鋼種的特性,確定鋼種的連澆爐數,同時避免水口穿裂后完全改變結晶器內鋼液的分布,造成結晶器鋼液嚴重翻動卷渣。

4.5 拉速波動的影響

煉鋼生產過程中,由于生產節奏的控制及鋼水溫度的變化要求連鑄拉速發生相應變化,但連鑄拉速的提、降速均會造成結晶器鋼水液面的波動,鋼水液面波動導致保護渣卷入鋼水中,一部分保護渣來不及上浮被凝固末端捕捉,形成皮下夾雜,為了有效控制連鑄拉速變化,執行恒拉速澆注。同時,確保中包鋼水容量、防止出現中包低液面澆注,避免鋼包渣進入結晶器而產生皮下夾雜。

5 皮下夾雜的質量改進措施

5.1 鋼水純凈度的控制

從統計結果上來看,生產含鋁鋼鋁損高時皮下夾雜幾率較大,且開澆第1爐塞棒上漲較為明顯,后續緩慢下去,可能與絮瘤物沖下去有關系。同時,對含鋁鋼澆注完的水口進行檢查,發現部分澆次下線的水口內部或頭部有絮瘤物,對絮瘤物進行取樣檢驗,其主要成分為Al2O3,與已出現的皮下缺陷電鏡分析結果一致,因此,要提高鋼水純凈度。生產時主要從合理控制精煉爐渣堿度(軸承鋼R=5~7)、調節氬氣流量,減少LF精煉爐40%以內和VD真空精煉爐鋁損50%以內,鋼水不喂鈣類線變性處理、做好保護澆注,避免開澆結瘤現象等途徑來提高鋼水的純凈度。

5.2 水口結構及插入深度的優化

為了研究連鑄水口插入深度對連鑄坯皮下夾雜的影響規律,做了降低水口插入深度試驗,試驗流次水口插入深度為70mm,其余流次插入深度為90~110mm,試驗結果表明,插入深度為70mm的試驗鑄坯出現皮下夾雜,水口插入深度為90-110mm無皮下夾雜;對不同水口結構試驗及皮下夾雜形成的位置分析,使用內徑為40mm維蘇威四孔水口對皮下夾雜有改善作用。

5.3 結晶器電磁攪拌參數的優化

之前采用的結晶器電磁攪拌參數為150A/2Hz,經試驗發現,150A攪拌動力太弱,后續試驗提高到200A,效果較為明顯,從后續探傷的結果來看,皮下夾雜出現的概率明顯降低。

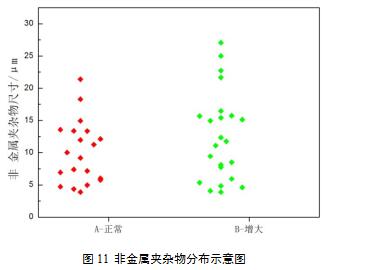

為了進一步對比分析電磁攪拌對結晶器卷渣的影響,分別做了200A/2HZ、250A/2HZ參數試驗。檢測夾雜物尺寸分布如圖11所示,從圖中可以看出,在正常結晶器電磁攪拌參數(200A/2HZ)的情況下夾雜物尺寸>15μm的比例約為9.53%,而增大至250A/2HZ后夾雜物尺寸>15μm的比例約為43.47%,比例增加較為明顯。同時在分析夾雜物成分時,在250A/2HZ情況下檢測的夾雜物中有兩個發現K、Na元素,尺寸分別為25μm與15.69μm。

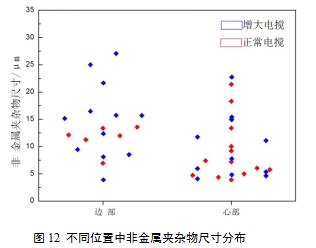

分析對比邊部和內部非金屬夾雜物尺寸,如圖12所示,可以看出位于邊部的非金屬夾雜物尺寸大于內部夾雜物尺寸。而在同一位置的情況下,在邊部位置是增大結晶器電磁攪拌后夾雜物尺寸有大于正常參數的趨勢,在內部位置時,兩者并無明顯差異。

正常運行,加強生產節奏控制,避免拉速波動大導致結晶器液面波動,確保液面波動在±3mm以內,異常坯及時挑出,有效縮短開澆、換包等非穩態澆注的時間,確保液面平穩。同時,加強對中包鋼水量的控制,控制開澆中包鋼水重量22~26t,轉包22t以上,大包留鋼。

6 結論

(1) 軋材皮下夾雜的表現形式為表面裂紋(裂紋內存在夾雜物)和皮下夾雜(內傷)兩種形式。

(2) 根據皮下夾雜的成分大致可以分為4種類型,分別為鋁酸鈣,硫化鈣、高鎂質耐材脫落物、含鋯耐材渣線層侵蝕脫落物、結晶器卷渣。

(3) 合理的水口插入深度,有利于控制結晶器卷渣;澆注過程中,盡量保持恒速澆注,可以有效減少結晶器內鋼水液面波動而造成的卷渣。

(4) 合理的電磁攪拌參數,可以有效減少皮下夾雜的幾率,目前,我公司結晶器電磁攪拌參數為200A/2Hz。

(5) 經過采取減少含鋁鋼水口結瘤、全程保護澆鑄、優化開澆工藝,防止中包低液位澆鑄、大包留鋼、使用四孔水口等措施進行工藝優化后,我公司幾乎無皮下夾雜缺陷出現。

參考文獻

[1] 代華云.車軸坯皮下夾雜的改善與控制[J].鋼鐵釩鈦,2002,23(2):51-54.

[2] 林國強,于小方.板坯皮下夾雜攻關實踐[J].鑄坯質量,1998.1:31-33.

[3] 張立峰等.立彎式連鑄機鑄坯表層夾雜物行為[J].化工冶金,1997,18(3):259-265.

- 上一篇:龍鋼煉鐵廠解決高爐供料瓶頸優化探索 下一篇:高爐爐墻結厚原因分析及處理

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁