設(shè)備點(diǎn)檢定修扁平化管理在煉鋼廠的應(yīng)用

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

設(shè)備點(diǎn)檢定修扁平化管理在煉鋼廠的應(yīng)用張益沛(1 青島特殊鋼鐵有限公司 煉鋼作業(yè)部,2 設(shè)備點(diǎn)檢定修扁平化管理在煉鋼廠的應(yīng)用)1 點(diǎn)檢定修的定義 點(diǎn)檢定修制就是以點(diǎn)檢為核心的設(shè)備維…

設(shè)備點(diǎn)檢定修扁平化管理在煉鋼廠的應(yīng)用

張益沛

(1 青島特殊鋼鐵有限公司 煉鋼作業(yè)部,2 設(shè)備點(diǎn)檢定修扁平化管理在煉鋼廠的應(yīng)用)

1 點(diǎn)檢定修的定義

點(diǎn)檢定修制就是以點(diǎn)檢為核心的設(shè)備維修管理體制,是以產(chǎn)品為中心的生產(chǎn)性服務(wù)管理體系。是由崗位操作者的自主保全(包括6S、設(shè)備保養(yǎng)、日常點(diǎn)檢),專職點(diǎn)檢員的定期點(diǎn)檢,專業(yè)技術(shù)人員的精密點(diǎn)檢,檢修工人的定期維修,三位一體對設(shè)備進(jìn)行的系統(tǒng)的維護(hù)診斷和修理制度。

點(diǎn)檢定修制是包括設(shè)備整個(gè)生命周期,從投入運(yùn)行到報(bào)廢全過程的管理,是對設(shè)備進(jìn)行全程跟蹤動態(tài)管理,通過改善設(shè)備運(yùn)行環(huán)境達(dá)到延長設(shè)備壽命的目的。點(diǎn)檢定修制是全員、全過程對設(shè)備進(jìn)行動態(tài)管理的一種設(shè)備管理方法,它是與狀態(tài)檢修、優(yōu)化檢修相適應(yīng)的一種設(shè)備管理方法。應(yīng)用這種方法,可有效地防止設(shè)備的過維修和欠維修,提高設(shè)備的可靠性和設(shè)備綜合效率(Overall Equipment Efficiency,簡稱OEE),降低維修費(fèi)用,因此被廣泛地應(yīng)用在許多工業(yè)生產(chǎn)領(lǐng)域,尤其適合于煉鋼廠等連續(xù)不間斷的生產(chǎn)系統(tǒng)。

2 點(diǎn)檢定修制的發(fā)展

自從工業(yè)革命以來,隨著工業(yè)化的發(fā)展普及,機(jī)械作業(yè)漸漸地代替手工作業(yè)。到21世紀(jì)全球經(jīng)濟(jì)邁入信息化時(shí)代,為了滿足生產(chǎn)工藝的需求,設(shè)備也在向著大型化、精密化發(fā)展,設(shè)備本身的質(zhì)量和精度直接影響著產(chǎn)品的質(zhì)量以及產(chǎn)量。因此,如何更好更合理的使用和維護(hù)設(shè)備,成為擺在企業(yè)面前的一個(gè)重要的問題。

設(shè)備管理是在設(shè)備維修工程學(xué)和綜合其他學(xué)科理論的基礎(chǔ)上逐步發(fā)展起來的。它不僅包括設(shè)備維修,還包括前期管理、現(xiàn)場管理、潤滑管理、故障管理、精度管理、備件管理、技術(shù)改造管理以及其他各種專業(yè)管理。國外設(shè)備管理的發(fā)展大致可以劃分為以下四個(gè)階段:

一、事后維修階段(Breakdown Maintenance,簡稱BM)(1950年前)

二、預(yù)防維修階段(Preventive Maintenance,簡稱PM)(1950年-1960年)

三、全員生產(chǎn)維修階段(Total Productive Maintenance,簡稱TPM)(1970年-至今)

四、預(yù)知維修階段(Total Normalized Productive Maintenance,簡稱TnPM)(未來發(fā)展趨勢)

3 點(diǎn)檢定修制與其他管理方法的聯(lián)系

點(diǎn)檢定修制有豐富的內(nèi)涵,它對我們行之有效的傳統(tǒng)管理中的有用部分可以很好兼容;對世界上新的管理方法和理念是一個(gè)開放的平臺;工作方法上則始終如一的追求持續(xù)改進(jìn)、不斷提高的原則。

3.1 點(diǎn)檢定修制是TPM的核心

TPM的實(shí)質(zhì)是以預(yù)防維修為主的計(jì)劃綜合維修,而預(yù)防維修又是以對設(shè)備日常點(diǎn)檢和定期點(diǎn)檢為基礎(chǔ),依據(jù)點(diǎn)檢結(jié)果編制維修計(jì)劃進(jìn)行設(shè)備維修。所以,點(diǎn)檢制是以預(yù)防維修為主、預(yù)知維修、事后維修和改進(jìn)維修為輔的TPM管理的核心。

3.2 點(diǎn)檢定修制的工具

6S:整理、整頓、清掃、清潔、安全、素養(yǎng)。

6H(六源):生產(chǎn)現(xiàn)場的“污染源、清掃困難源、故障源、浪費(fèi)源、缺陷源和危險(xiǎn)源”。

6T(六種工具):單點(diǎn)課程OPL體系、可視化管理、目標(biāo)管理、績效管理、團(tuán)隊(duì)合作、項(xiàng)目管理。

6Z(六個(gè)零追求):追求質(zhì)量零缺陷、追求材料零庫存、追求安全零事故、追求工作零差錯(cuò)、追求設(shè)備零故障、追求生產(chǎn)零浪費(fèi)。

6I(六個(gè)改善):改善影響制造、維護(hù)成本的地方,改善影響生產(chǎn)效率和設(shè)備效率的環(huán)節(jié),改善影響產(chǎn)品質(zhì)量和服務(wù)質(zhì)量的細(xì)微之處,改善造成員工超強(qiáng)勞動的狀況,改善造成災(zāi)害的不安全之處,改善工作和服務(wù)態(tài)度。

三大法寶:小組活動、自主管理、PDCA循環(huán)。

三位一體:崗位操作日常點(diǎn)檢、專業(yè)點(diǎn)檢員的定期點(diǎn)檢、專業(yè)技術(shù)人員的精密點(diǎn)檢。

五個(gè)全:全員參與、全過程跟蹤、全系統(tǒng)覆蓋、全設(shè)備生命周期、全標(biāo)準(zhǔn)規(guī)范。

八定: 定人、定點(diǎn)、定量、定期、定標(biāo)(標(biāo)準(zhǔn))、定計(jì)(計(jì)劃)、定記(記錄格式)、定程(程序)。

八大支柱:個(gè)別改善、自主維修、專業(yè)維修、初期管理、質(zhì)量改善、安全與衛(wèi)生環(huán)境改善、事務(wù)改善、教育培訓(xùn)。

3.3 點(diǎn)檢定修制與生產(chǎn)管理的關(guān)系

以點(diǎn)檢定修制為核心的TPM是從設(shè)備管理角度提高設(shè)備穩(wěn)定性,減少浪費(fèi),提高產(chǎn)品質(zhì)量,是精益生產(chǎn)的基礎(chǔ)和有益補(bǔ)充。

3.4 點(diǎn)檢定修制與質(zhì)量管理的關(guān)系

以點(diǎn)檢定修制為核心的TPM是TQC(全員質(zhì)量管理)體系的設(shè)備保障體系。

以點(diǎn)檢定修制為核心的TPM是ISO9001-2015體系的落實(shí)與踐行。

3.5 點(diǎn)檢定修制與安全、環(huán)境管理的關(guān)系

以點(diǎn)檢定修制為核心的TPM是GBT24001環(huán)境管理體系和GBT28001職業(yè)健康安全管理體系的設(shè)備保障體系。

3.6 點(diǎn)檢定修制與資產(chǎn)管理的關(guān)系

以點(diǎn)檢定修制為核心的TPM是企業(yè)資產(chǎn)管理(Enterprise Asset Management,EAM)和企業(yè)資源計(jì)劃(Enterprise Resource Planning,ERP) 的具體應(yīng)用體系。

4 青島特鋼煉鋼廠的應(yīng)用背景

青島鋼鐵環(huán)保搬遷項(xiàng)目自2012年12月31日獲得國家發(fā)改委核準(zhǔn)以來,歷經(jīng)2年多的不懈努力和艱苦奮斗,于2015年11月6日實(shí)現(xiàn)了全流程貫通試生產(chǎn)。新廠改名為青島特殊鋼鐵有限公司,在提高現(xiàn)有優(yōu)勢品種如鋼簾線、胎圈鋼絲、彈簧扁鋼、焊絲等的質(zhì)量檔次基礎(chǔ)上,開發(fā)齒輪鋼、軸承鋼、合金結(jié)構(gòu)鋼等行業(yè)高端特種用鋼,優(yōu)特鋼品種將占比90%以上。

青島特鋼煉鋼廠一期配備有三臺100噸頂?shù)讖?fù)吹轉(zhuǎn)爐,兩臺KR脫硫、一臺噴吹顆粒鎂脫硫,1臺RH真空爐、4臺LF精煉爐,一臺240*300矩形坯連鑄機(jī),兩臺180*240矩形坯連鑄機(jī)。采用鐵水“一罐制”技術(shù)、轉(zhuǎn)爐自動化“一鍵煉鋼”技術(shù)、連鑄動態(tài)輕壓下技術(shù)和新日鐵中間包等離子加熱技術(shù)等一系列先進(jìn)工藝設(shè)備技術(shù)。

新廠區(qū)的設(shè)備主要有以下特點(diǎn):

(1)設(shè)備新:全廠大部分設(shè)備還處于磨合期(早期故障期);

(2)自動化程度高:全廠的電氣主體設(shè)備全部實(shí)現(xiàn)PLC自動化控制;

(3)裝備水平先進(jìn):全廠設(shè)備達(dá)到世界先進(jìn)水平;

(4)設(shè)備國產(chǎn)化程度高:全廠大部分設(shè)備均為國內(nèi)廠家設(shè)計(jì)制造。

新廠區(qū)的人力資源主要有以下特點(diǎn):

(1)人員技能不匹配:青鋼老廠設(shè)備管理模式相對落后,鉗工電工只負(fù)責(zé)維修工作,未設(shè)置專職點(diǎn)檢員崗位。新廠區(qū)實(shí)行點(diǎn)檢定修制后,專職點(diǎn)檢員只能由原有鉗工電工和新招聘大中專畢業(yè)生擔(dān)當(dāng),缺少點(diǎn)檢專業(yè)技能培訓(xùn)。

(2)人員新老交替:青鋼搬遷后,大量高水平設(shè)備人員選擇重新安置就業(yè),人員流失嚴(yán)重;新招聘大中專畢業(yè)生缺乏現(xiàn)場實(shí)踐經(jīng)驗(yàn),對設(shè)備不熟悉;經(jīng)驗(yàn)豐富的老工人觀念轉(zhuǎn)變較慢,不適應(yīng)設(shè)備管理人員的身份轉(zhuǎn)換。

(3)工藝與設(shè)備人員存在隔閡:操作人員認(rèn)為跟設(shè)備有關(guān)的所有事都是設(shè)備人員負(fù)責(zé),自身只負(fù)責(zé)操作,責(zé)任心不強(qiáng);出了設(shè)備事故相互推諉,不想承擔(dān)責(zé)任。

(4)職能處室管理觀念需要更新:備件采購、后勤服務(wù)等部門不理解TPM的全員參與性,專職管理部門制定的相關(guān)技術(shù)標(biāo)準(zhǔn)不具備可操作性,行政性工作過于牽扯基層一線點(diǎn)檢員精力,人員薪酬未按專職點(diǎn)檢員標(biāo)準(zhǔn)執(zhí)行。

5 青島特鋼煉鋼廠點(diǎn)檢定修制的開展

青島特鋼煉鋼廠結(jié)合自身實(shí)際情況,在工程建設(shè)階段就開始全面推進(jìn)點(diǎn)檢定修制的落實(shí)實(shí)施,至今已形成了一套具有自身特色的設(shè)備管理體系。

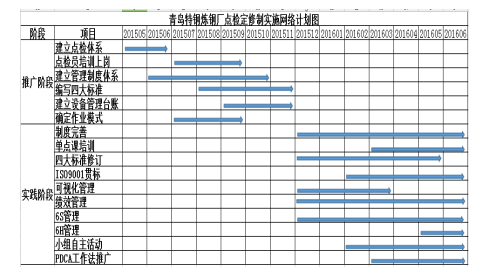

青島特鋼煉鋼廠的點(diǎn)檢定修制開展主要分為兩個(gè)階段內(nèi)容:

(1)推廣階段(2015.5立項(xiàng)-2015.11投產(chǎn))

主要開展管理體系建立、專職點(diǎn)檢員培訓(xùn)上崗、設(shè)備管理文件體系的編寫、作業(yè)模式的確定等工作。

(2)實(shí)踐階段(2015.11投產(chǎn)-至今)

主要開展專職點(diǎn)檢員單點(diǎn)課培訓(xùn)、設(shè)備管理文件更新修訂、質(zhì)量標(biāo)準(zhǔn)貫徹、可視化管理、績效管理、6S管理、6H管理、小組自主活動、PDCA工作法推進(jìn)等工作。

5.1 點(diǎn)檢定修制推廣階段

5.1.1 管理體系的建立

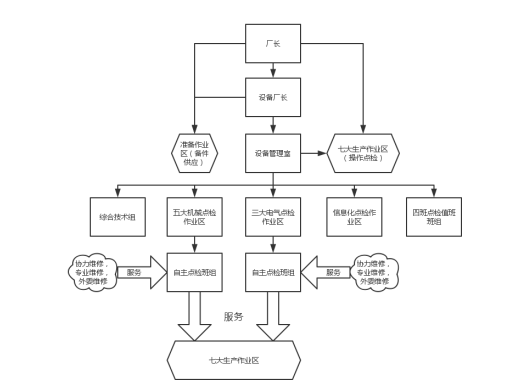

青島特鋼煉鋼廠建立了以“點(diǎn)檢為核心”全員參加的生產(chǎn)維修管理體系,在設(shè)備上設(shè)立了區(qū)域管理的點(diǎn)檢員,形成了點(diǎn)檢管理設(shè)備的制度。點(diǎn)檢定修制就是以點(diǎn)檢為核心的設(shè)備維修管理體制,是由崗位操作者的自主保全(包括6S、設(shè)備保養(yǎng)、日常點(diǎn)檢),專職點(diǎn)檢員的定期點(diǎn)檢,專業(yè)技術(shù)人員的精密點(diǎn)檢,檢修工人的定期維修,三位一體對設(shè)備進(jìn)行的系統(tǒng)的維護(hù)診斷和修理制度體系。

每個(gè)作業(yè)區(qū)設(shè)一名作業(yè)長,作業(yè)長擁有充分授權(quán),是作業(yè)區(qū)作業(yè)管理指揮者,生產(chǎn)經(jīng)營的最基層的管理者,是作業(yè)區(qū)最高管理者,主要是負(fù)責(zé)業(yè)務(wù)管理、隊(duì)伍管理、班組建設(shè)和基礎(chǔ)管理。工程師分設(shè)備室的專業(yè)工程師和作業(yè)區(qū)點(diǎn)檢工程師,專業(yè)工程師主要負(fù)責(zé)全廠各個(gè)專業(yè)日常工作監(jiān)督、重大故障事故分析和技術(shù)支持;作業(yè)區(qū)點(diǎn)檢工程師負(fù)責(zé)區(qū)域內(nèi)設(shè)備的精密點(diǎn)檢、員工培訓(xùn)、設(shè)備故障處理、相關(guān)標(biāo)準(zhǔn)制定和協(xié)助作業(yè)長作業(yè)區(qū)日常工作。

青島特鋼煉鋼廠點(diǎn)檢定修管理突出“扁平化”管理思路。點(diǎn)檢員既從事點(diǎn)檢作業(yè)又從事設(shè)備管理職能。操作、點(diǎn)檢、維修方,點(diǎn)檢是管理方,處于核心地位,是設(shè)備維修的責(zé)任者、組織者和管理者。

5.1.2 專職點(diǎn)檢員培訓(xùn)上崗

對管理人員的綜合素質(zhì)(主要課程包括管理藝術(shù)、團(tuán)隊(duì)建設(shè)等課程),對員工的崗前培訓(xùn)(主要課程包括安全教育、職業(yè)技能培訓(xùn)等),對全員TPM活動理念的培訓(xùn)。培訓(xùn)的目的主要有兩個(gè),對員工設(shè)備管理觀念的培訓(xùn),改變舊的觀念,接受新的全員參與的設(shè)備維護(hù)觀念,讓他們知道推行TPM的意義;另一個(gè)目的,讓員工掌握TPM實(shí)施方法,知道具體如何開展TPM活動,縮短他們自己摸索過程,統(tǒng)一實(shí)施的標(biāo)準(zhǔn)。除此之外,TPM活動需要營造一種適合于活動開展的氣氛,進(jìn)行一定的宣傳,通過員工耳聞目睹方式,讓TPM精神深入人心。

5.1.3 設(shè)備管理文件體系的編寫

(1)根據(jù)公司點(diǎn)檢定修制大框架,編寫了設(shè)備管理廠級管理框架制度,完善了相關(guān)專業(yè)性細(xì)分管理制度,初步建立了完整的設(shè)備管理制度體系。

(2)組織編寫修訂了設(shè)備四大標(biāo)準(zhǔn)(設(shè)備點(diǎn)檢標(biāo)準(zhǔn)、維修技術(shù)標(biāo)準(zhǔn)、維修作業(yè)標(biāo)準(zhǔn)、給油脂標(biāo)準(zhǔn))。

(3)建立了全廠統(tǒng)一的設(shè)備日常管理臺賬(日常潤滑、日常緊固、日常清掃)和設(shè)備定期保養(yǎng)臺賬(定期拆檢、定期更換)。

5.1.4 作業(yè)模式的確定

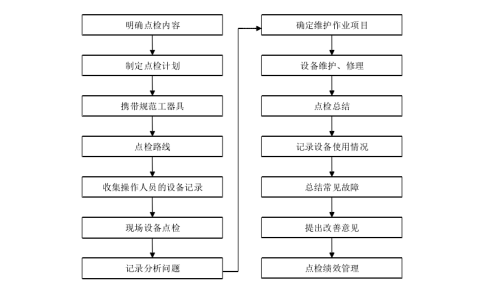

(1)點(diǎn)檢模式

青島特鋼煉鋼廠點(diǎn)檢模式可按點(diǎn)檢作業(yè)周期的不同分為日常點(diǎn)檢、定期點(diǎn)檢與精密點(diǎn)檢三大類。

日常點(diǎn)檢指在設(shè)備運(yùn)行中或運(yùn)行前后,由生產(chǎn)操作人員和設(shè)備專職點(diǎn)檢員,利用五感或借助簡單的工器具對設(shè)備進(jìn)行外觀的檢查,并采用日常維護(hù)保養(yǎng)和生產(chǎn)操作相結(jié)合的方法,對設(shè)備進(jìn)行清掃、緊固、調(diào)整、給油(脂)等基礎(chǔ)保養(yǎng)的工作。日常點(diǎn)檢可以及時(shí)發(fā)現(xiàn)設(shè)備隱患、缺陷,適時(shí)安排日修或及時(shí)處理。日常點(diǎn)檢的周期一般為每班或每日,可根據(jù)設(shè)備的運(yùn)行狀態(tài)予以設(shè)定,并可調(diào)整。

定期點(diǎn)檢是專職點(diǎn)檢員為判斷設(shè)備內(nèi)部的狀態(tài),依靠五感或簡單的工器具對設(shè)備的振動、精度、劣化程度等詳細(xì)地進(jìn)行外觀點(diǎn)檢或內(nèi)部檢查,掌握設(shè)備劣化趨勢,判斷設(shè)備維修的必要性。定期點(diǎn)檢的周期一般在一周及以上,可以根據(jù)設(shè)備狀態(tài)進(jìn)行動態(tài)調(diào)整。

精密點(diǎn)檢是指由專職點(diǎn)檢員委托公司設(shè)備動力部專業(yè)工程師實(shí)施,利用特殊儀器或方法對設(shè)備進(jìn)行測試、試驗(yàn),得到有關(guān)的定量數(shù)據(jù),如油樣成分分析、探傷、失效分析等,參考這些定量分析判斷設(shè)備修理和調(diào)整的必要性。精密點(diǎn)檢的周期一般為一月及以上,可以根據(jù)設(shè)備狀態(tài)進(jìn)行動態(tài)調(diào)整。

(2)定修模式

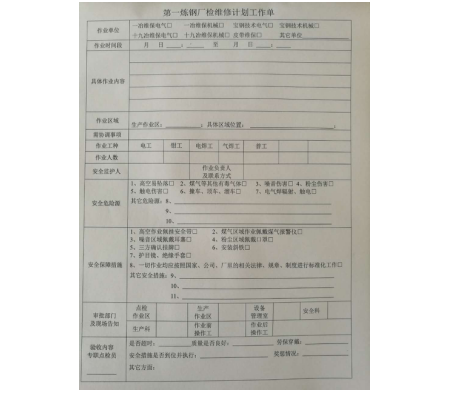

定修是根據(jù)點(diǎn)檢員對設(shè)備實(shí)施的點(diǎn)檢結(jié)果,對其狀態(tài)進(jìn)行分析評估,安排對設(shè)備進(jìn)行檢修的作業(yè)。點(diǎn)檢員要搜集設(shè)備狀態(tài)信息,根據(jù)點(diǎn)檢結(jié)果和點(diǎn)檢周期合理安排日、定、年檢修計(jì)劃,編制維修費(fèi)用預(yù)算計(jì)劃、備品備件釆購與領(lǐng)用計(jì)劃。并與生產(chǎn)方、檢修方做好設(shè)備檢修前的確認(rèn)、準(zhǔn)備工作。關(guān)注檢修過程的控制和管理,檢修結(jié)束后對檢修方的工作進(jìn)行檢查。

點(diǎn)檢員向維修人員派發(fā)檢修計(jì)劃工作單,維修人員根據(jù)工單要求按期、按質(zhì)完成指定的工作,由點(diǎn)檢員、操作工共同簽字驗(yàn)收。

(3)備件模式

青島特鋼煉鋼廠實(shí)行五類備件管理模式:重大事故備件、設(shè)備核心備件、零庫存?zhèn)浼⑵胀ㄓ?jì)劃配件、緊急催辦備件。

5.2 點(diǎn)檢定修制實(shí)踐階段

5.2.1 點(diǎn)檢定修規(guī)章制度完善

設(shè)備全員包機(jī)制度是自主保全的基礎(chǔ)制度,將設(shè)備維護(hù)的任務(wù)分解、明確工作內(nèi)容要求、責(zé)任明確到個(gè)人、確保設(shè)備正常穩(wěn)定運(yùn)行。明確責(zé)任,明確每個(gè)生產(chǎn)崗位工人、運(yùn)行崗位工人、點(diǎn)檢員到維修工人以及專業(yè)技術(shù)人員、基層管理人員直到廠處級管理人員的包機(jī)職責(zé);明確對各級人員的各項(xiàng)工作要求。

5.2.2 專職點(diǎn)檢員單點(diǎn)課培訓(xùn)

鼓勵(lì)各作業(yè)區(qū)的每個(gè)崗位人員,將自己的經(jīng)驗(yàn)和知識,匯編成教案的形式。利用上班前、班后、班中或者在設(shè)備計(jì)劃外停機(jī)時(shí)間,由編寫人對其他人員進(jìn)行介紹和培訓(xùn);教程內(nèi)容釆用圖文并貌的形式,生動的介紹設(shè)備操作、維護(hù)的技巧,小故障的處理,緊急情況的應(yīng)對,提高效率的小方法等等內(nèi)容。

目前通過前期階段每天一個(gè)設(shè)備事故案例、一個(gè)安全事故案例的學(xué)習(xí),已培養(yǎng)職工形成了良好的單點(diǎn)課自主培訓(xùn)學(xué)習(xí)習(xí)慣,為下一步推進(jìn)OPL單點(diǎn)課打下了基礎(chǔ)。

5.2.3 維修作業(yè)標(biāo)準(zhǔn)修訂

通過5M1E分析法(人、機(jī)、料、法、環(huán)、測)確定每項(xiàng)維修工作的作業(yè)標(biāo)準(zhǔn),并在今后的檢修工作中予以驗(yàn)證。

5.2.4 IOS9001-2015標(biāo)準(zhǔn)貫徹落實(shí)

點(diǎn)檢標(biāo)準(zhǔn)化作業(yè)就是要求點(diǎn)檢員能夠依據(jù)標(biāo)準(zhǔn)化、規(guī)范化的點(diǎn)檢工作程序?qū)嵤c(diǎn)檢作業(yè)與管理,把握設(shè)備的運(yùn)行狀態(tài),制訂切實(shí)可行的維修計(jì)劃,防止設(shè)備的欠維修或過維修,降低維修成本,提高檢修效率與經(jīng)濟(jì)效益。

5.2.5 可視化管理

可視化管理,打造“傻瓜現(xiàn)場”,目的是使現(xiàn)場設(shè)備狀態(tài)、工具物品擺放一目了然,是非判斷清晰立見,運(yùn)行操作一次做對,點(diǎn)檢定修有跡可循,所有作業(yè)都有標(biāo)準(zhǔn),緊急情況準(zhǔn)確處理。

如螺栓緊固位置標(biāo)識,液壓閥臺功能標(biāo)識,管道及閥門色環(huán)、掛牌標(biāo)識,配電箱接線標(biāo)識等。

5.2.6 績效管理

績效管理,對工作的具體業(yè)績和效果的全數(shù)量指標(biāo)化的考察,同時(shí),各級管理者為了實(shí)現(xiàn)定組織目標(biāo),與員工一起共同參與的績效計(jì)劃制定、輔導(dǎo)溝通、績效考核評價(jià)等過程的活動。將績效管理納入活動的內(nèi)容,使用績效管理確保取得預(yù)期的成果。

完善考核細(xì)則,將安全指標(biāo)、生產(chǎn)指標(biāo)、設(shè)備指標(biāo)和考核辦法細(xì)化和明確。制定員工績效協(xié)議書,將與活動納入業(yè)績指標(biāo)和員工能力發(fā)展計(jì)劃。

5.2.7 小組自主活動

TPM小組自主活動是組織系統(tǒng)中最基礎(chǔ)最重要的組成部分,在組織結(jié)構(gòu)中,小組是作業(yè)區(qū)屬下的基層單位。

小組活動的主要內(nèi)容:

(1)根據(jù)企業(yè)推進(jìn)計(jì)劃,制訂本小組的努力目標(biāo);

(2)認(rèn)真填寫設(shè)備狀況記錄,對反映的設(shè)備實(shí)際狀況進(jìn)行分析,相互切確研究;

(3)小組內(nèi)部成員的經(jīng)驗(yàn)交流和相互學(xué)習(xí);

(4)提出減少故障停機(jī)的建議和措施,提出個(gè)人完成目標(biāo);

(5)評價(jià)成果并制定新的目標(biāo);

(6)學(xué)習(xí)上級組織活動文件,對相關(guān)內(nèi)容進(jìn)行分工執(zhí)行;

(7)對組員進(jìn)行OPL培訓(xùn);

(8)個(gè)人提案:由個(gè)人動手實(shí)施或參與由點(diǎn)檢員支持實(shí)施;

(9)6S活動、六源查找活動、改善活動開展記錄,并行成臺帳,并上報(bào)推進(jìn)組。

5.2.8 PDCA工作法推廣

6 管理效果與指標(biāo)曲線

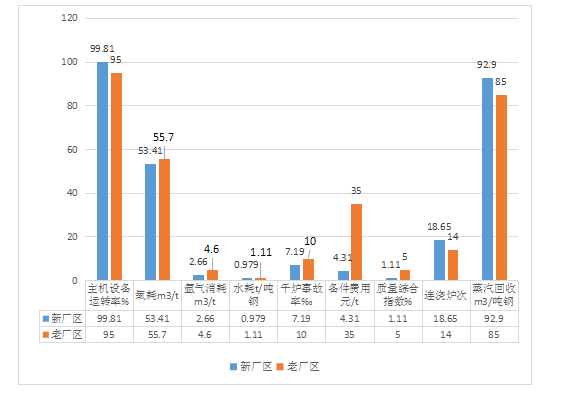

青島特鋼煉鋼廠通過推行設(shè)備點(diǎn)檢定修扁平化管理,目前已初見成效。各項(xiàng)管理指標(biāo)相比老廠區(qū)有了極大提高進(jìn)步。

以2016年11月份績效指標(biāo)為例,其中主機(jī)設(shè)備運(yùn)轉(zhuǎn)率全部達(dá)到設(shè)定目標(biāo)(99.81%),相比老廠區(qū)(95%)同比增長4.81%;氧耗(53.41m3/t),相比老廠區(qū)(55.7m3/t)同比降低2.29m3/t;氬氣消耗(2.66m3/t),相比老廠區(qū)(4.6m3/t)同比降低1.94m3/t;水耗979kg/t,相比老廠區(qū)(1110kg/t)同比降低131kg/t;千爐事故率(7.19‰),相比老廠區(qū)(10‰)同比降低2.81‰;備件費(fèi)用(4.31元/t),相比老廠區(qū)(35元/t)同比降低30.69元;質(zhì)量綜合指數(shù)(1.11%),相比老廠區(qū)(5%)同比降低3.89%;連澆爐次(18.65爐),相比老廠區(qū)(14爐)同比提高4.65爐;蒸汽回收(92.9m3/噸鋼),相比老廠區(qū)(85m3/噸鋼)同比增加7.9m3/噸鋼。

相比老廠區(qū)同期水平,直接或間接降低成本35.94元/噸鋼,投產(chǎn)至今直接或間接累計(jì)為公司節(jié)約成本29984998元。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁