燒結返礦替代污泥球對轉爐冶煉影響的研究

來源:2017年高效、低成本、智能化生產煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

燒結返礦替代污泥球對轉爐冶煉影響的研究張太生 賀瑞飛 楊 杰 張建奎(安陽鋼鐵集團有限責任公司) 摘 要:本文針對使用燒結返礦全部替代污泥球存在問題,進行研究分析,找出了影響轉爐…

燒結返礦替代污泥球對轉爐冶煉影響的研究

張太生 賀瑞飛 楊 杰 張建奎

(安陽鋼鐵集團有限責任公司)

摘 要:本文針對使用燒結返礦全部替代污泥球存在問題,進行研究分析,找出了影響轉爐操作穩定性、脫磷、爐襯侵蝕等的主要原因,根據轉爐不同冶煉階段的冶金特性,制定了合理的工藝方案,同時統計分析了最佳燒結返礦的使用量,取得較好效果。

關鍵詞:燒結返礦替代污泥球;轉爐冶煉;研究與實踐

1 引言

安鋼第二煉鋼廠(以下簡稱“安鋼二煉”)轉爐煉鋼過程污泥與粗顆粒產生量約為35kg/t,轉爐污泥產生量較大的主要原因在于污泥球等含鐵原料含有大量的細粉,在轉爐冶煉過程中這些細粉隨著轉爐爐氣進入除塵系統成為轉爐塵泥,大約50%的含鐵原料在轉爐冶煉過程中不斷循環,不僅造成含鐵原料利用率較低,而且增加了轉爐除塵系統的壓力和轉爐冶煉過程的熱負荷。為此開發了使用燒結返礦替代污泥球直接入轉爐的冶煉工藝,但在使用過程中普遍反映,大量使用燒結返礦造成轉爐冶煉過程噴濺,穩定性下降、脫磷率低及爐襯侵蝕加劇等問題,需要采取措施加以解決。

2 存在問題及解決方案

2.1 轉爐噴濺

1)問題描述與原因分析

調查中發現,轉爐冶煉過程中燒結返礦加入批次、批量和時機是影響燒結返礦使用量效果的關鍵因素,冶煉過程連續多次加入燒結返礦或者單批量燒結返礦加入量過大,都容易引起溢渣,甚至噴濺。

分析認為冶煉中后期熔池溫度較高,加入燒結返礦后由于燒結返礦中鐵主要以Fe2O3的形式存在,反應活性較高,還原速度較快,易產生爆發性還原反應。而冶煉中期鋼水當中的Si、Mn已經氧化完全,Fe2O3主要被鋼水中的C還原,爆發性還原反應產生大量的CO氣體,同時吹氧脫碳產生的大量CO,加上爐渣氧化性的升高(易泡沫化),是造成溢渣以及噴濺的原因。

2)研究方案與措施

根據鐵水溫度和成分,研究鐵水、廢鋼比例和第一批燒結返礦加入數量。根據熱平衡計算分析燒結返礦的冷卻效應,掌握燒結返礦的冷卻效應效果,對比鐵水溫度和成分對第一批燒結返礦加入數量的影響,合理控制前期化渣和升溫速度。依據現場工藝控制分析,總結第一批燒結返礦加入后,轉爐冶煉前期起渣時間、槍位控制和渣料加入數量與原來工藝的差別。總結冶煉過程燒結返礦加入批次、批量和時機,轉爐氧槍槍位和流量調整方向,與之相適應調整常規渣料的加入批次、批量和時機,保證冶煉過程平穩,不溢渣、不噴濺。

基于上述原因,分析認為冶煉前期吹氧、鋼渣反應以鋼水中Si、Mn為主,產生的氣體量少,熔池溫度較低,反應速率較低,是還原燒結返礦的最佳時機,因此應在冶煉前期盡可能的加大燒結返礦使用量。同時控制氧槍槍位,控制化渣速度與熔池溫度,避免過早的起渣引起噴濺。冶煉過程單批次燒結返礦加入量不宜超過5~10kg/t,批次間隔不宜少于1~2min。冶煉需要根據鐵水溫度、鐵水成分、鐵水比等條件,確定總的爐料結構控制目標,在冶煉初期盡可能多的使用燒結返礦,減少后期溫度調整的壓力。

2.2 轉爐脫磷

1)問題描述與原因分析

燒結返礦開始使用后生產實踐中發現,在高碳低磷鋼的冶煉時,使用燒結返礦脫磷效果不如污泥球。

分析認為,在操作模式不變的條件下燒結礦的大量加入,顯著增加了含鐵原料帶入的氧元素量,造成脫磷效果差的主要原因是前期爐渣中TFe含量過高,當爐渣、鋼水溫度處于最佳脫磷條件時,爐渣當中FeO含量高于了最佳脫磷率需要的FeO含量(FeO大于18%)時,脫磷能力急劇降低,而當FeO含量降低后熔池溫度已經高于了最佳的脫磷溫度。因此,必須重新研究“新爐料結構條件下”冶煉前期的操作模式。同時,強化冶煉中、后期轉爐脫磷能力應該是關鍵因素。

2)研究方案與措施

根據上述分析,提高前期的脫磷效果一是限制燒結返礦使用量,二是重新研究“新爐料結構條件下”冶煉前期的操作模式。前期大量燒結返礦的加入造成了爐渣氧化性過高,因此控制以適當降低前期爐渣氧化性,穩定爐渣堿度為目標。

冶煉前期適當控制槍位,在高槍位與低槍位之間不斷的變換,既保證鋼渣界面的反應活性,鋼渣的熔化速度,加強鋼渣反應,又要利用鋼水中的Si、Mn快速的還原燒結返礦帶入的鐵氧化物,實現穩定爐渣氧化性的目標。不僅可以促進前期脫磷,也可以避免爐渣氧化性過高引起的溢渣與噴濺。其次是結合鐵水條件,通過爐料結構調整與槍位控制,保證前期熔池溫度平穩上升,為脫磷創造良好的溫度條件。通過控制冶煉中后期的槍位,配合燒結返礦的分批次加入時機與加入量,在保證不引起噴濺的條件下,防止爐渣返干,強化冶煉中、后期固化脫磷能力。

2.3 終渣氧化性(TFe含量)

1)問題描述與原因分析

根據生產實踐爐渣分析,使用燒結返礦后轉爐終渣的TFe含量有所升高(12.78%升高到19.75%)。分析認為造成終渣TFe含量升高的原因有兩個,一是冶煉后期最后一批加入的燒結返礦過晚,來不及完成鋼渣平衡,造成爐渣氧化性強,TFe含量升高;二是使用燒結返礦后熔池溫度控制不穩定,脫磷效果差,后期高槍位吹氧脫磷。

2)研究方案與措施

經過實踐與分析總結認為,在燒結返礦使用初期,為提高燒結返礦使用量,冶煉過程不斷加入燒結返礦,尤其是最后一批燒結返礦的加入量與加入時機是影響終渣氧化性的主要因素。根據經驗,在冶煉結束前2~3min以內不再加入燒結返礦即可消除燒結返礦加入對爐渣氧化性(TFe含量)的影響。通過最后一批燒結返礦的加入時機與加入量控制,爐渣氧化性得到了較好的控制。

2.4 爐襯侵蝕

1)問題描述與原因分析

從轉爐爐襯侵蝕機理來看,造成爐襯侵蝕需要具備以下條件:首先是爐渣堿度低或者MgO含量低,但是根據輔料使用量、燒結返礦成分等來看該條件并不具備。其次是高溫,只有在該溫度下爐渣才呈現液態,才會產生快速的侵蝕反應加劇爐襯侵蝕,這個條件在冶煉中、后期才具備,也就是說鋼水過早的升溫,在高溫階段停留的時間延長了,即整個冶煉過程的平均溫度升高。第三是爐渣氧化性增強,燒結返礦的氧化性明顯強于污泥球,這也是造成侵蝕加劇的主要原因。

2)研究方案與措施

基于到上分析,為了解決爐襯侵蝕問題在使用燒結返礦的初期,輕燒白云石的使用量增加了4~6kg/t;在控制爐襯侵蝕的關鍵即冶煉中、后期,應控制爐渣氧化性,減少中后期燒結返礦使用量;另外是控制冶煉前期的爐渣堿度,在非留渣作業時,適當增加石灰用量3-5kg/t,經過對燒結返礦使用工藝的優化,爐襯侵蝕問題得到了較好的解決。

3 燒結返礦合理使用量的確立

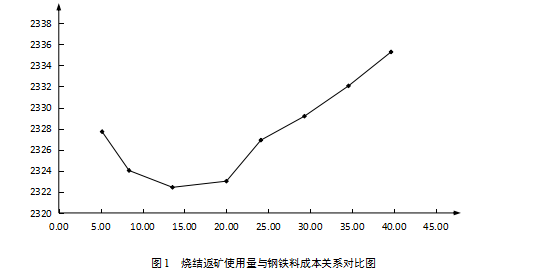

在轉爐冶煉過程中燒結返礦通過高位料倉加入,部分顆粒較小的燒結返礦來不及參與轉爐反應就隨著轉爐爐氣進入煙道,成為轉爐污泥,當使用量大時,部分燒結返礦未完成鋼渣平衡,進行停留在渣中,因此不同轉爐的燒結返礦使用量對鋼鐵料成本的貢獻率會隨著燒結返礦使用量的變化而變化,統計分析得出,燒結返礦的總體使用量應控制在20.00kg/t左右,如圖1所示。

4結語

4.1 通過使用燒結返礦全部替代污泥球存在問題的分析,找出了影響轉爐操作穩定性、脫磷、爐襯侵蝕等的原因,采取轉爐不同冶煉階段的冶金特性,制定了合理的工藝方案,合理控制燒結返礦加入量,較好的解決了問題。

4.2 通過對燒結返礦使用量對鋼鐵料成本影響的統計分析,確定了最佳燒結返礦使用量為20.00kg/t。

- 上一篇:大型熱風爐爐殼開裂原因探討分析 下一篇:鋼鐵渣分析技術大有可為

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁