冷軋薄板鋼表面夾雜成因及行為研究

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

冷軋薄板鋼表面夾雜成因及行為研究(日照鋼鐵控股集團有限公司 板材制造部,山東 日照 276806)摘 要:綜合日鋼冷軋薄板鋼的工藝現狀,對表面夾雜成因進行深入研究分析。研究結果表明:>5…

冷軋薄板鋼表面夾雜成因及行為研究

李強剛 孫作迎

(日照鋼鐵控股集團有限公司 板材制造部,山東 日照 276806)

摘 要:綜合日鋼冷軋薄板鋼的工藝現狀,對表面夾雜成因進行深入研究分析。研究結果表明:>50μm的大顆粒夾雜主要以球形Al2O3夾雜為主;當T[O]>32ⅹ10-6時,冷軋薄板鋼冷軋厚度≤0.25mm易產生表面夾雜。工藝上如何控制提出了技術措施,以改善冷軋薄板鋼表面質量。

關鍵詞:冷軋;夾雜;行為研究

The surface inclusion and behavior research of cold rolling sheet metal

Li Qiang-gang,Sun Zuo-ying

(Rizhao steel Holding Group Co.,,Ltd., manufacture department of Board,Shandong, Rizhao 276806)

Abstract: The comprehensive process of steel cold rolled sheet steel,inclusion of surface causes indepth analysis.The results of the study show that.>50μm large inclusions mainly spherical inclusions of Al2O3; when T[O] >32ⅹ10-6, cold rolled sheet steel cold rolling thickness less than 0.25mm is easy to produce surface inclusion. The process of how to control measures were put forward, in order to improve the surface quality of cold rolled sheet steel.

Key words: Cold rolling;Inclusion; Behavior research

1 前言

冷軋薄板鋼的表面夾雜缺陷一直是國內外鋼企感到棘手的瓶頸問題。冷軋薄板鋼夾雜缺陷的主要特征為軋制過程中,帶鋼斷面局部疏松,該處的應力超過材料的變形極限而形成孔洞,帶鋼越薄,其現象越明顯[1]。2014年日照鋼鐵控股集團有限公司(以下簡稱日鋼)冷軋薄板鋼表面夾雜缺陷主要為孔洞、脫皮、砂眼等表面類缺陷。根據批量事件的統計結果,表面夾雜質量異議提報次數占煉鋼表面缺陷質量異議總數的超過80%,嚴重制約鋼企冷軋薄板鋼的市場競爭力。

2 研究方法

日鋼生產的冷軋薄板鋼的煉鋼類表面夾雜缺陷,主要表現在如果鑄坯中夾雜物尺寸較大,軋制成薄板(0.1mm-0.3mm)后,夾雜物充分暴露,在鋼板上就會形成孔洞、脫皮、砂眼等表面缺陷。為剖析冷軋薄板鋼表面夾雜成因,筆者制定冷軋薄板鋼的試樣提取和檢化驗方案,并對檢化驗結果進行深入研究分析,提出了改進措施,使冷軋薄板鋼的表面缺陷得到有效控制。

2.1 煉鋼工藝流程

(鐵水噴鎂脫硫)→120t頂底復吹轉爐→擋渣出鋼→(RH)→LF→鈣處理→弱攪拌→60t中間包→直弧形板坯連鑄機。

2.2 試樣提取方案

對煉鋼各工序分兩個方案安排試樣提取,試驗爐次共為20爐。方案1:按同一爐各工序,LF進站、鈣前、LF終點三個階段提取鋼樣,LF終點提取終渣試樣,連鑄安排在中間包開澆后,鋼水每澆注40t,即前(大包剩160t)、中(大包剩120t)、后(大包剩80t)三個階段提取中間包鋼樣;方案2:按同一中間包壽命的前(前6爐)、中(7-12爐)、后(13爐后)三個階段,進行提取鋼樣,取樣時機同方案一,同時對提取鋼樣做氣體和夾雜分析。

3 結果與評價

3.1 檢化驗結果

冷軋薄板鋼共生產20爐,方案1為第1、8、15爐T[O]、夾雜物尺寸、數量的平均值;方案2為同一中間包壽命的前(前6爐)、中(7-12爐)、后(13爐后)三個階段的平均值。

3.1.1 方案1檢化驗結果

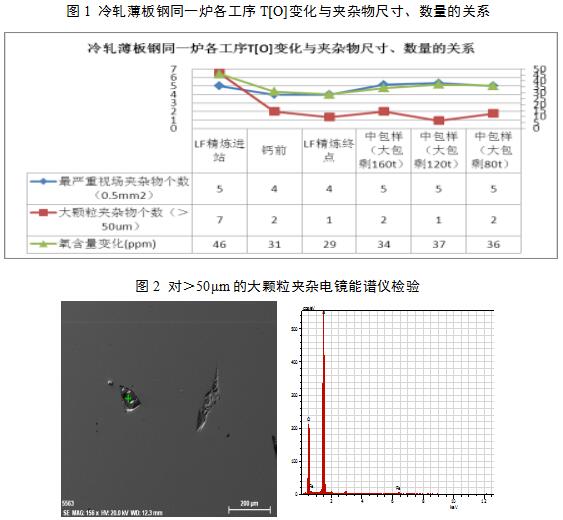

方案1為同一爐各工序取樣,冷軋薄板鋼同一爐T[O]變化與夾雜物尺寸、數量的關系見圖1,對>50μm的大顆粒夾雜電鏡能譜儀檢驗見圖2。

針對方案1,LF造白渣前后T[O]、>50μm的大顆粒夾雜個數對比,反映出白渣后較白渣前T[O]、>50μm的大顆粒夾雜個數同時遞減;LF終點至中間包澆注的>50μm的大顆粒夾雜基本趨于平穩,LF至連鑄T[O]呈遞增趨勢。取樣對比發現,LF終點T[O]為29ⅹ10-6最低,LF終點至連鑄T[O]均遞增明顯;電鏡能譜儀結果顯示>50μm的大顆粒夾雜主要以球形Al2O3夾雜為主。

3.1.2 方案2檢化驗結果

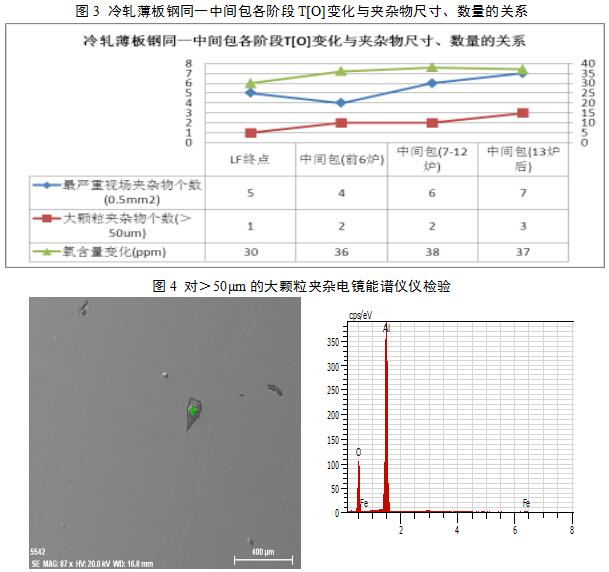

方案2為同一中間包各工序取樣,冷軋薄板鋼同一中間包T[O]變化與夾雜物尺寸、數量的關系見圖3,對>50μm的大顆粒夾雜電鏡能譜儀檢驗見圖4。

針對方案2,LF終點至同一中間包澆注末期的>50μm的大顆粒夾雜呈遞增趨勢,精煉至連鑄T[O]也呈遞增趨勢,取樣對比發現,LF終點T[O]為30ⅹ10-6最低,LF終點至連鑄T[O]均遞增明顯。電鏡能譜儀結果顯示>50μm的大顆粒夾雜主要以球形Al2O3夾雜為主。

3.2 T[O]與冷軋厚度對應關系

通過圖2、圖4可知,鋼液內夾雜物均以球形Al2O3夾雜為主,鋼液內Al2O3夾雜含量越高,一定程度上說明潔凈度越差。一般用鋼中總氧即T[0]來評估鋼中夾雜物的含量,表示為T[O]=[O]熔+[O]夾雜。由于溶解氧較高,T[0]代表了鋼液內的[O]熔,而加入脫氧劑后與脫氧元素平衡的溶解氧很低,故此時T[0]實際上代表了鋼液內Al2O3夾雜的水平。

3.2.1 冷軋薄板鋼異議爐次T[O]與冷軋厚度的對應關系

鋼中的Al2O3夾雜為脆性,硬度高,在軋制過程不發生變形,給冷軋薄板表面帶來劃痕或者粗糙斑痕,造成冷軋薄板表面缺陷,而且軋制越薄,Al2O3夾雜帶來的表面缺陷越嚴重[2]。冷軋薄板鋼質量異議爐次T[O]與冷軋厚度的對應關系見圖5。

由圖5可知,3月28日、8月12日兩個中間包批次,生產過程因脫氧不良、絮流、拉速波動頻繁、螢石球間斷性不達標等導致夾雜物未充分去除,其他批次可澆性良好。2014年冷軋薄板鋼質量異議爐次,除生產異常爐次外,T[O]最大42ⅹ10-6,T[O]最小32ⅹ10-6,T[O]平均35ⅹ10-6。

3.2.2 冷軋薄板鋼正常爐次T[O]控制水平

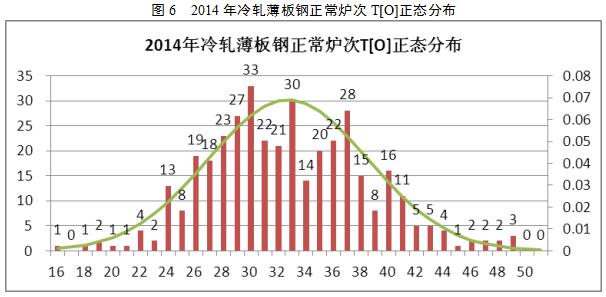

2014年冷軋薄板鋼正常爐次T[O]正態分布見圖6。

由圖6可看出,2014年冷軋料軋制正常T[O]分布在30~36ⅹ10-6,T[O]平均32ⅹ10-6,低于夾雜相關質量異議氧含量35ⅹ10-6。說明T[O]>32ⅹ10-6時,冷軋薄板鋼冷軋厚度≤0.25mm易產生表面夾雜。

3.3 T[O]來源分析

日鋼2014全年生產的冷軋薄板鋼,依據[3]渣量=L電弧×S鋼包×渣=0.095×3.14×(3.176/2)2×2.6×103=1955.8kg,按轉爐出鋼量130t計算,噸鋼渣量為1955.8/130=15kg/t,對T[O]≤32ⅹ10-6、T[O]>32ⅹ10-6的兩種LF定氧結果進行統計,[O]終點在3~10ⅹ10-6,說明冷軋薄板鋼LF終點脫氧良好。

3.3.1 T[O]與LF通電對應關系

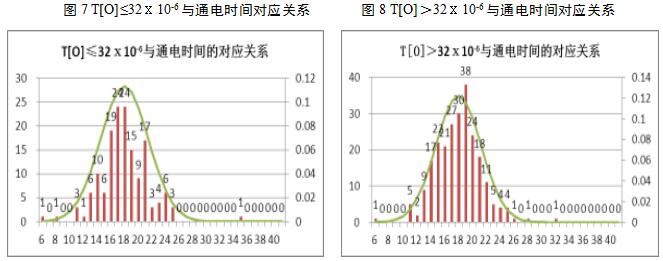

通過對[O]終點3~5ⅹ10-6,[O]終點在5~10ⅹ10-6兩個階段進行統計,對[O]終點3~5ⅹ10-6,對應T[O]>32ⅹ10-6 爐次占32%,[O]終點5~10ⅹ10-6爐次占68%,能說明[O]終點控制越低,T[O]就越低。從工藝可控角度考慮,筆者以T[O]與通電時間的對應關系作切入點,闡述T[O]≤32ⅹ10-6、T[O]≤32ⅹ10-6與通電時間對應關系,見圖7、圖8。

由圖7、8可看出,對冷軋薄板鋼T[O]≤32ⅹ10-6,LF通電時間集中在16~18min,對T[O]>32ⅹ10-6,LF通電時間集中在18~20min,說明隨著通電時間延長,T[O]呈遞增趨勢。筆者認為,應提高LF進站溫度,優化LF和連鑄節奏匹配以減少過程溫度損失,能縮短LF通電時間達到T[O]≤32ⅹ10-6的目的。

3.3.2 鈣對夾雜變性效果

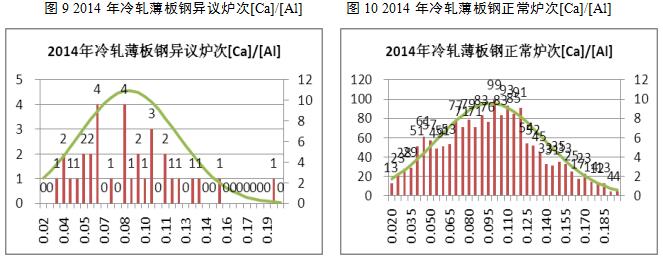

文獻[4]在分析水口堵塞原因時指出,為減少水口堵塞,改善鋼水流動性,應控制鋼中[Ca]/[Al]>0.14。當鋼液內[Ca]/[Al]>0.14時,鈣活度位于12CaO·7Al2O3和3CaO·Al2O3之間,能將棱角分明的Al2O3夾雜變性成低熔點、低密度鋁酸鹽(12CaO·7Al2O3)。對2014全年冷軋薄板鋼異議爐次、正常爐次的[Ca]/[Al]進行統計,見圖9。

由圖9、圖10可知,冷軋薄板鋼異議爐次[Ca]/[Al]為0.06~0.10,正常爐次[Ca]/[Al]為0.08~0.12,反映出異議爐次的鈣收得率偏低是導致鋼液內Al2O3夾雜變性不足的又一因素。對冷軋薄板鋼冷軋厚度≤0.25mm,應適當增加鈣線量使[Ca]/[Al]>0.14,確保將棱角分明的Al2O3夾雜變性成低熔點、低密度鋁酸鹽(12CaO·7Al2O3),使鋼液內Al2O3夾雜完全變性。

3.4 外來夾雜來源

日鋼對中間包耐材、大中包覆蓋劑進行抽檢,抽檢結果見表1、表2。

表1 日鋼中間包耐材抽檢結果

日鋼中間包耐材抽檢結果 | |||||

化學成份 |

|

| 廠家1 | 廠家2 | 廠家3 |

MgO % | 渣線 | 91.03 | 92.27 | 87.54 | |

包壁 | 56.26 | 62.28 | 60.87 | ||

SiO2 % | 渣線 | 3.05 | 2.32 | 3.05 | |

包壁 | 28.78 | 25.42 | 22.42 | ||

表2 日鋼大中包覆蓋劑抽檢結果

日鋼大中包覆蓋劑抽檢結果 | ||||||

覆蓋劑類型 | 中間包覆蓋劑 | 無碳鋼包覆蓋劑 | 普通鋼包覆蓋劑 | |||

化學成分 | SiO2% | 12.85 | SiO2% | 6.57 | SiO2% | 43.25 |

CaO% | 32.9 | CaO%+MgO% | 27.89 | CaO%+MgO% | 21.6 | |

Fe2O3% | 1.65 | Al2O3% | 20.68 | Al2O3% | 8.38 | |

Al2O3% | 18.06 | R | 4.25 | R | 0.95 | |

R | 2.56 |

|

|

| ||

由表1、表2抽檢結果看出,中間包包壁、渣線及大中包覆蓋劑中含有SiO2含量偏高,(SiO2)易被鋼水中[Al]還原生成Al2O3,即發生反應式4[Al]+3(SiO2)-3[Si]+2(Al2O3) 。

根據統計結果,鋼液內鋁損最大72ⅹ10-6,平均55ⅹ10-6 ,中間包回硅最大40ⅹ10-6,平均23ⅹ10-6,說明反應向正向進行,生成球形Al2O3夾雜,從而解釋了3.1LF終點至中間包[Si]變化引起鋼液內T[O]遞增明顯的原因。從LF至中間包的T[O]控制方面考慮,應盡量降低中間包耐材、大中包覆蓋劑SiO2含量。

4 結語

(1) 對冷軋薄板鋼>50μm的大顆粒夾雜做電鏡能譜分析,結果顯示>50μm的大顆粒夾雜主要以球形Al2O3夾雜為主。

(2) 當T[O]>32ⅹ10-6時,冷軋薄板鋼冷軋厚度≤0.25mm易產生表面夾雜。

(3) 日鋼冷軋薄板鋼LF終點脫氧良好;在日前工藝基礎上,縮短LF通電時間達到T[O]≤32ⅹ10-6的目的。

(4) 對冷軋薄板鋼冷軋厚度≤0.25mm,應適當增加鈣線量使[Ca]/[Al]>0.14,確保將棱角分明的Al2O3夾雜變性成低熔點、低密度鋁酸鹽(12CaO·7Al2O3),使鋼液內Al2O3夾雜完全變性。

(5) 從LF至中間包的T[O]控制方面考慮,應盡量降低中間包耐材、大中包覆蓋劑SiO2含量。

參考文獻

[1] 田俊,冷軋板夾雜類表面缺陷研究[D],[碩士學位論文],武漢:武漢科技大學,2009.

[2] 孟勁松等.減少冷軋IF鋼表面夾雜物的生產實踐[J].鋼鐵,2005,40(12):28-30,45.

[3] 李強剛,穆國生.降低SPHC鋼噸鋼成本潛力分析 [J].河北冶金, 2013,(4):79

[4] Faulring,G..M.,Farrell,J.W,and Hilty,D.C.:iRron Steelmaker,1980:7,14.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁