萊鋼提高1000m3高爐爐頂壓力操作實踐

來源:第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

萊鋼提高1000m3高爐爐頂壓力操作實踐趙洪雨 孫連生(山東鋼鐵股份有限公司萊蕪分公司煉鐵廠 山東 萊蕪 271104)摘 要:萊蕪分公司煉鐵廠3座1000m3高爐生產通過采取加強原燃料管理、調整…

萊鋼提高1000m3高爐爐頂壓力操作實踐

趙洪雨 孫連生

(山東鋼鐵股份有限公司萊蕪分公司煉鐵廠 山東 萊蕪 271104)

摘 要:萊蕪分公司煉鐵廠3座1000m3高爐生產通過采取加強原燃料管理、調整送風制度和優化爐前出鐵組織等措施,逐步提高了頂壓使用水平,從而提高了生鐵的產量和質量,同時噸鐵發電量有了明顯提高,燃料比有了大幅度降低,取得了顯著的經濟效益。

關鍵詞:高爐,頂壓,送風制度

The Top Pressure of Blast Furnace Operation Practice to Improve the Laiwu Steel 1000m3

Zhao Hong-yu,Sun Lian-sheng

(Shandong Iron and Steel Co., Ltd., Laiwu Branch ironworks, Shandong Laiwu 271104)

Abstract:Laiwu branch's 3 1000m3 blast furnace ironmaking plant production, and there is a big gap between the advanced enterprises in the use of the top pressure, by strengthening the management of raw materials, adjust the air supply system and the optimization of tapping organization measures, gradually improve the top pressure level, thereby increasing the yield and quality of pig iron, and T iron capacity has been significantly improved, the fuel ratio has been greatly reduced, and has achieved remarkable economic benefits.

Keywords:blast furnace,top pressure,blast system

1概述

國內鋼鐵市場階段性低迷,降低生產成本是目前提高鋼鐵企業市場競爭力的重要手段。一方面高爐要提高產量,降低固定費用消耗,另一方面要降低噸鐵的原燃料消耗。提高產量就需要增加風量,近幾年隨著原燃料條件變化,高爐操作也發生了一些改變,風口的進風面積逐步縮小,但風速、動能提高,高爐穩定性變差。同時,高爐燃耗也沒達到較好的水平。在綜合研究國內同類型高爐操作特點的基礎上,萊蕪分公司煉鐵廠決定通過提高頂壓來改善高爐操作。

2現狀調查分析

2.1設備現狀

2.1.1高爐實現高壓操作需要具備的設備條件。

一是風機要有足夠的供風能力,以保證在高爐高壓狀態下提供足夠的風量,以滿足高爐強化冶煉的需要。二是高爐的整個送風系統和爐頂設備、煤氣系統以及高爐本體要有足夠的強度和可靠的密封性,以保證在高壓狀態下正常工作。

2.1.2現狀:

能源動力廠銀前區共有3 臺汽輪鼓風機,其中1#風機為AV56-13 型,2#、3#風機為AV63-14 型,1#風機額定出口風壓0.35MPa,2#、3#風機額定出口風壓0.38 MPa。隨著高爐冶煉強度逐步提高,頂壓的提升,要求風機出口壓力達到400 kPa ,已超出3 臺風機的設計壓力。

2.2工藝操作現狀分析

通過對比調查分析,結合萊鋼在1000m3級高爐在頂壓使用中的經驗和問題,提高頂壓后,會降低風口前鼓風動能,中心和邊緣煤氣流重新分布。提高頂壓后,爐缸內的壓力提高,將會帶來出鐵速度的變化。高頂壓操作對原燃料條件要求更加嚴格,特別是對料柱的透氣性有更高的要求。通過對操作過程和工藝條件進行研究和分析,影響頂壓使用的主要問題:

2.2.1提高頂壓后,鼓風動能降低,邊緣氣流發展。

提高爐頂壓力,風口前的阻力增大,風量和風口面積不變的情況下,高爐內的煤氣流速降低,特別是邊緣降低幅度較大,從而促進邊緣氣流發展,煤氣流分布失常,冷卻壁渣皮滑落,邊緣形成局部小管道,最終造成高爐爐況順行度下降,指標降低,嚴重時甚至爐況長期失常。

2.2.2提高頂壓后,對原燃料質量要求更加嚴格。

提高頂壓是通過調整高壓閥組閥門開度來實現的,當爐頂的煤氣流不足時,要想達到設定的頂壓值,調壓閥組閥門會不斷關小,以達到設定值,當閥門關的過小時,會影響煤氣的上升,使高爐處于憋風狀態,導致高爐加風困難,引起爐況長期不順。因此高頂壓條件下,料柱的透氣性要好,入爐粉末量低,冶金性能好。

2.2.3提高頂壓后,爐前出鐵受到較大影響。

提高爐頂壓力后,高爐內整個壓力都會提高,鐵水對鐵口炮泥沖刷速度加快,當鐵口對面的渣鐵不能流到鐵口處時,爐缸煤氣會從鐵口處噴出,形成鐵口假噴現象,導致渣鐵不凈,同時增加了鐵口維護的難度。

3 技術方案的確定及實施

經技術人員多次論證,確定最終方案:針對影響頂壓提高的主要因素風機的耐壓能力進行運行參數調整,達到頂壓提升后所要求的送風壓力。通過提高鼓風動能,促進兩股煤氣流的合理分布,部分抵消提高頂壓帶來的影響。逐步增加風口長度,發展中心氣流,提高了爐缸活躍度和爐況的穩定性。對外購焦品種進行篩選并分類存放,降低焦炭質量波動對爐況的影響,為高頂壓使用打好基礎。提高炮泥質量和鐵口有效作業率,保證能出凈渣鐵。具體實施過程如下:

3.1 對風機運行參數調整,提高風機送風壓力。

3.1.1實施風機加級提壓改造

加級后可以提升機組風壓8-10%,3 臺機組風機轉子均有預留級,具備風機加級改造條件。加級后1#風機出口風壓能達到0.39MPa, 2#、3#風機加級后出口風壓能達到0.42 MPa,滿足高爐提高風壓后的運行要求。三臺機組改造后能相互備用,正常切換,可保證風機運行可靠性。

3.1.2實施風機EPU 技術改造

實施前依次對三臺機組進行了改造:4 月23 日至5 月24日,6 月25 日至7 月24 日,8 月8 日至9 月10 日日完成了3#、1#、2#機組加級加壓改造及EPU升級改造,并完成性能試驗及曲線重新制定。

3.1.3改造效果

改造后由于供風壓力升高,進一步提高了高爐的冶煉強度,使風機特性進一步優化,1#風機改造后的指標變化見表1,2#風機改造后的指標變化見表2,正常運行情況下,電動放風閥全關,消除了風機正常供風情況下存在放散的問題。

表1 1#風機加級后相關指標變化

| 時間 | 蒸汽量 (t/h) | 吸入風量 (m3/min) | 入爐風量 (m3/min) | 送風壓力 (kPa) | 冷風耗汽 (t/萬m3) | 放散% |

改造前 | 2014.8 | 48.39 | 2872 | 2258 | 350 | 2.81 | 21.4 |

改造后 | 2015.8 | 50.45 | 2706 | 2281 | 395 | 3.11 | 12 |

表2 2#風機加級后相關指標變化

| 時間 | 蒸汽量 (t/h) | 吸入風量 (m3/min) | 入爐風量 (m3/min) | 送風壓力 (kPa) | 冷風耗汽 (t/萬 m3) | 放散% |

改造前 | 2014.9 | 46.94 | 2852 | 2229 | 380 | 2.71 | 21.36 |

改造后 | 2015.9 | 47.86 | 2672 | 2242 | 420 | 2.99 | 15.9 |

3.2對爐頂裝料系統設備和煤氣系統設備檢修處理

在提壓之前,組織設備檢修,對密封設備進行檢查更換。爐頂裝料設備采用的是密封墊密封,提壓后改進了密封墊質量,波紋補償器、爐頂煤氣封罩和煤氣管道的檢修人孔,都是薄弱環節。在提壓前都對這些設施進行檢查,對于腐蝕變形的進行更換,對于設計壓力達不到提壓要求的也進行更換,以滿足提壓需要。

3.3對操作制度進行調整優化

3.3.1提高鼓風動能活躍爐缸

提高高爐爐頂壓力會引起爐內壓力升高,同時爐腹煤氣量因壓力作用會有所縮小,需要對送風制度進行調整,保持爐缸活躍程度。從公司要求提升產能后,入爐風量顯著提高,5#高爐由2200m3/min提高到2500m3/min,6#高爐由2200m3/min提高到2400m3/min,5#高爐鼓風動能提高了500kg.m/s左右,6#高爐提高了1000kg.m/s左右。1#高爐的動能達到8000kg.m/s ,高爐爐缸活躍程度顯著提高。

表3:各高爐送風參數調整表

區域 | 風量m3/min | 熱壓kPa | 頂壓kPa | 風溫℃ | 風口面積m2 | 風速m/s | 動能kg.m/s | |

1號1000m3高爐 | 調整前 | 2300 | 355 | 185 | 1190 | 0.201 | 221 | 7572 |

調整后 | 2500 | 375 | 200 | 1210 | 0.201 | 239 | 8937 | |

5號1000m3高爐 | 調整前 | 2300 | 351 | 186 | 1195 | 0.226 | 224 | 7168 |

調整后 | 2500 | 365 | 200 | 1199 | 0.214 | 238 | 7984 | |

6號1000m3高爐 | 調整前 | 2250 | 361 | 185 | 1185 | 0.224 | 219 | 6767 |

調整后 | 2450 | 375 | 200 | 1196 | 0.216 | 232 | 7594 | |

在提高鼓風動能的同時,為了更好的吹透中心,同時采取了增加風口長度的措施,由450mm調整到465mm,再由465mm調整到480mm,這樣爐缸死焦堆的死區減少,透液性提高,促進中心氣流發展,抑制邊緣氣流發展,能部分抵消提高頂壓帶來的影響。

3.3.2優化裝料制度

高爐的爐頂壓力、風量、熱風壓力增加后,為適應新的操作參數,逐步對裝料制度進行了調整,按“發展中心氣流為主、穩定邊緣”的操作思路,擴展了布料平臺,二區兩座高爐礦角角差由原來的8°左右增加到9°到9.5°。老區1#高爐布料平臺擴展1環,礦角角差由原來的8°增加到9.5°,有效提高了煤氣利用率,有利于提高煤比、降低焦比、降低燃料比、低[Si]冶煉,有效避免了風量增加后可能造成的小管道氣流,保證了高爐長期穩定順行。

在當前經濟爐料結構冶煉條件下,高爐的原料質量有了大幅降低,原燃料含粉量增加和焦炭強度的降低引起爐況頻繁波動,冶煉成本升高。通過及時改變風口的布局,增加鼓風動能,促使爐缸初始氣流分布更加合理。

3.3.3高富氧、高風溫、高頂壓、低硅冶煉相結合。

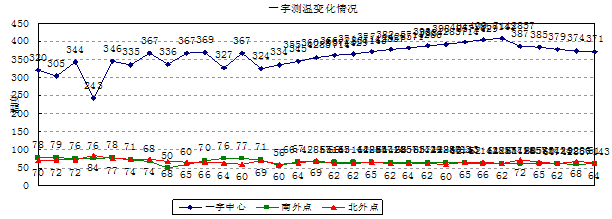

高風溫不僅可以使高溫區下移,增加爐缸的熱量收入,而且能提高鼓風動能,改善爐缸工作狀態,有利于活躍爐缸。高爐在風溫使用上,通過優化熱風爐燒爐換爐制度,使風溫由原來的1150℃提高到1200℃左右;同時對工長貫徹全風溫操作思想,盡量不用風溫調節爐況,富氧能有效地改善煤粉燃燒的性能,提高風口理論燃燒溫度,有利于提高煤比。以穩定理論燃燒溫度為主,將富氧量由4000 m3/h提高至6000m3/h,富氧率達3.5%,控制理論燃燒溫度在2200-2300℃,十字測溫邊緣60—80℃,中心500—600℃,鐵水溫度1480-1500℃,穩定噴煤量,逐步提高噴煤比。

3.3.4加強原燃料管理,改善料柱透氣性

(1)對現有焦炭品種進行篩選,保留使用效果好的焦炭。從焦炭的強度、水分、粒度以及高爐使用情況考慮,對現有的焦炭品種進行了優選,保留使用效果好,供應充足的焦炭廠家。

(2)對成分和性能接近的焦炭品種進行歸類劃分 。由于高爐只有2個焦炭倉,并且料場場地受限,無法做到每種外購焦單獨打堆,為規范、穩定入爐焦炭質量,選擇成分相近、質量接近的焦炭品種混合打堆,避免了因焦炭質量波動影響爐況。

(3)結合原燃料性能,分析高爐的工況條件,有針對性地調整操作參數。總結各種因素對煉鐵燃料比的影響,根據焦炭性能變化情況,定量調整操作參數。

表4:燃料比影響因素變化統計表

項目 | 變動量 | 燃料比變化 | 項目 | 變動量 | 燃料比變化 | ||

入爐品位 | +1.0% | -1.5% |

風溫 | ﹥1150℃ | +100℃ | -8kg/t | |

燒結礦FeO | ±1.0% | ±1.5% | 1050~1150 | +100℃ | -10kg/t | ||

燒結礦堿度 | ±0.1% | ±3.0%~3.5% | 950~1050 | +100℃ | -15kg/t | ||

熟料率 | +10% | -4%~5% | 950 | +100℃ | -20kg/t | ||

燒結礦﹤5mm粉末 | ±10% | ±0.5% | 頂壓提高 | 10kpa | -3%~-5% | ||

礦石金屬化率 | +10% | -5%~-6% | 鼓風濕度 | +1g/m3 | +1kg/t | ||

焦炭 | M40 | ±1% | -5.0kg/t | 富氧 | 1% | -0.5% | |

M10 | -0.2% | -7.0kg/t | 生鐵含Si | +0.1% | +4~5kg/t | ||

灰份 | +1.0% | +1.0%~2% | 煤氣CO2含量 | +0.5% | -10kg/t | ||

S | +0.1% | +1.5%~2% | 渣量 | +100kg/t | +40kg/t | ||

水分 | +1% | +1.1%~1.3% | 礦石直接還原度 | +0.1 | +8% | ||

入爐石灰石 | +100kg | +6%~7% | 爐頂溫度 | +100℃ | +30kg/t | ||

|

|

| 焦炭高溫CSR | +1% | -5%~11% | ||

碎鐵 | +100kg | -20~-40kg/t | 焦炭反應性CRI | +1% | +2%~3% | ||

(4)根據焦炭的冶金性能,制定燃料比結構調整標準。焦炭在高爐冶煉中主要起料柱骨架的作用,焦炭強度的細微變化都會帶來焦炭負荷和燃料結構的改變。日常生產中如果蜂窩狀、有裂紋的焦炭數量增加,那么焦炭的強度很可能變差,再結合檢測結果進行焦炭負荷調整。制定燃料比結構調整標準如下:

表5:煤比調整標準

焦炭熱強度 | <60% | 60%-62% | 62%-64% | >64% |

焦比(Kg/t) | >385 | 360 | 350 | <340 |

煤比(Kg/t) | <155 | 170 | 170 | >180 |

當焦炭和其它原燃料條件變差時,通過及時調劑參數,定量控制,達到了原料條件變化只影響指標提升,而不影響高爐順行的目標。

(5)控制合理的篩分速度。在保證上料速度的情況下,嚴格確定篩分時間,保證燒結篩分時間大于20s/t,焦炭大于1min/ t,如果時間過短應該通過調整振篩電機振幅或者在下料口插擋棍處理,燒結礦篩加插棍和受料面增加擋料器,生礦和球團篩增加擋板,實現礦料篩面均勻薄層平鋪,遇到原料偏碎時可以延長篩分時間或臨時換較大篩孔的篩子,在不影響正常上料的情況下定時對各個振篩進行空振。以減少粉末人爐,改善料柱透氣性。

(6)強化工長原燃料管理。實行工長和上料工聯合督查原料制度,保證入爐原料滿足高爐冶煉要求。上料皮帶和關鍵振篩增加監控視頻,及時了解各原料質量和粒度狀況。高爐工長對槽下振篩情況進行巡查,高爐槽下清理完振篩后,高爐工長進行確認。對槽下篩分、爐料質量變化及時監督作好記錄并反饋信息到相關單位。

(7)嚴格原燃料的倉位管理,正常倉位大于5m,低于5m為低倉位,在減少二次摔碎的同時,防止因原料粒度偏析造成粉末集中入爐。

3.3.5強化爐前出渣鐵生產組織,為高頂壓使用創造條件

為適應高頂壓操作,對爐前出渣鐵操作管控措施進一步細化,對設備維護、鐵口維護、炮泥質量、出鐵頻率都提出了新的要求, 確保出渣鐵安全、及時、均衡、有序。有意識縮短出鐵間隔時間,增加出鐵次數,每天從14 次增加到16次,加快出鐵節奏;嚴格控制見渣間隔時間在30min以內,放渣時間加長,盡量提高炮泥的耐渣性能;爐前維護好鐵口,保證鐵口深度在2.2m以上,杜絕斷、漏鐵現象的發生,確保渣鐵排凈。

4 實施效果

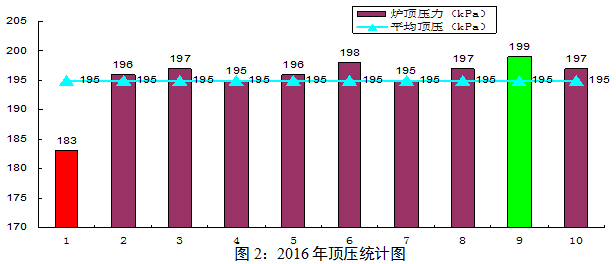

萊蕪分公司煉鐵廠1000 m3級高爐自實施高頂壓操作以來,統計2016年1000 m3高爐每月頂壓使用情況,平均頂壓達到了195kPa,最高頂壓達到了199kPa,達到了預期目標。

4.1對高爐順行的影響

萊鋼1000m3高爐在2016年1月進行了提頂壓實踐,提壓初期采取緩慢提升的辦法,每次提2KPa,觀察高爐的變化。邊提頂壓邊對送風制度、裝料制度進行調整,頂壓逐步由185KPa提升到190KPa。高爐各項制度匹配良好,提壓后爐內壓力升高,壓差在提壓初期高出提壓前,通過各項制度的調整,高爐中心逐步放開,邊緣氣流也適當發展,料柱透氣性逐步好轉,壓差慢慢接近提壓前,運行一個月后壓差略低于提壓前,高爐順行得到改善,抗波動能力增強。

4.2提高頂壓對生鐵質量的影響

1000 m3高爐在提壓的同時增大高爐風量,縮小進風面積,風速、動能提高,爐缸活躍度增強,蓄熱能力增強,同時提高富氧量,理論燃燒溫度提高,渣鐵物理熱明顯提高,脫硫能力增強。在4月份提壓以后,1000 m3高爐逐步嘗試降低生鐵[Si]素含量,生鐵[Si]素約降低0.1%,但是渣鐵熱量充足,生鐵質量較好。

4.3提頂壓后產量的變化

在提高頂壓以后加大了入爐風量,入爐風量增大10%左右,同時由于爐況順行度變好,可以適當提高煤比和富氧量,生鐵[Si]降低,料速變快,生鐵產量大幅提高,自4月份至6月份生鐵逐月提高,提高幅度約20%。

4.4提高頂壓對高爐燃耗的影響

提高項壓后煤氣在爐內的時間延長,參與反應的時間延長,煤氣利用提高,在提高頂壓后煤氣利用按統計數據約提高1%,可降低焦比5-6kg。提高頂壓后,生鐵[Si]素降低約0.1%,可降低焦比4-5kg。綜合統計,單位生鐵燃耗約降低15kg/t。

4.5提壓后發電量的變化

TRT發電量跟煤氣發生量、煤氣溫度、爐頂壓力有關,萊鋼高爐在提高爐頂壓力的同時,加大入爐風量,雖然頂壓升高對煤氣流速有一定的抑制,但是從檢測數據來看產生的煤氣量是增加的,煤氣溫度也有所提高,所以TRT發電量有明顯提高,噸鐵發電量提高1-2度。

5 結語

(1)對高爐送風風機的耐壓能力進行運行參數調整,達到頂壓提升后所要求的送風壓力,是提高頂壓的基礎條件。

(2)通過提升風量、縮小風口面積提高鼓風動能,促進兩股煤氣流的合理分布,部分抵消提高頂壓帶來的影響。

(3)逐步增加風口長度,發展中心氣流,抑制邊緣氣流,提高了爐缸活躍度和爐況的穩定性,有利于高頂壓的使用。

(4)對外購焦品種進行篩選并按照冶金性能分類存放,降低焦炭質量波動對爐況的影響,為高頂壓使用打好基礎。

(5)提高炮泥質量和鐵口的有效作業率,降低因壓力提高對出鐵組織的影響,才能順利出凈渣鐵。

參考文獻

[1]周傳典.高爐煉鐵生產技術手冊.北京:冶金工業出版社.2002.8

[2]王豐巧.高頂壓技術在萊鋼1000 m3高爐的應用[J].甘肅冶金,2015,(1):35-38.

[3]張曉冬, 吳東海 ,李海東.承鋼4#高爐高壓操作實踐[J].河北冶金,2015,(1):27-29.

[4]黃日清,李宏玉,蔡毅龍.柳鋼高爐“四高一大”集成技術降成本實踐[J].煉鐵,2015,(2):43-46.

- 上一篇:影響普碳鋼可澆性因素分析與實踐 下一篇:冷軋薄板鋼表面夾雜成因及行為研究

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁