高爐爐墻結厚原因分析及處理

來源:2017年第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

高爐爐墻結厚原因分析及處理趙東明 王光偉 胡德順 吳優 呂寶棟(鞍鋼集團朝陽鋼鐵有限公司)摘要:針對鞍鋼集團朝陽鋼鐵高爐 2016年4月份爐墻結厚問題,對其產生原因進行了調查、研究、…

高爐爐墻結厚原因分析及處理

趙東明 王光偉 胡德順 吳優 呂寶棟

(鞍鋼集團朝陽鋼鐵有限公司)

摘要:針對鞍鋼集團朝陽鋼鐵高爐 2016年4月份爐墻結厚問題,對其產生原因進行了調查、研究、分析,通過采用打水降料線方法,快速解決了爐墻結厚的問題,使高爐爐況迅速恢復正常,取得較好生產經營結果。

關鍵詞:高爐 結厚 打水 降料面

朝陽鋼鐵2600m3高爐由中冶賽迪設計院總承包設計,第二代爐役于2013年11月16日投產,高爐利用系數在7天后達2.00t/(m3.d),在隨后的生產過程中利用系數基本維持在2.3t/(m3.d)左右的水平,煉鐵廠從2013年開始控制高爐的核心工作是通過控制燒結礦質量、焦炭質量和高爐操作,實現了高爐長周期穩定順行。

從2015年開始,為了降成本需要,徹底取消了質量較好的回轉窯球團,并采用價格相對較低的當地豎爐球團和塊礦,最終實現70%燒結+15%豎爐球團+15%塊礦的經濟料入爐,將高爐的效益最大化,但隨即帶來的問題是燒結礦質量、焦炭質量、高爐操作必須保持穩定,這三者任何一方出現問題,對高爐的影響都是致命的。2016年3~5月期間,由于高爐爐料急劇惡化,高爐爐況逐步失常,長時間處理沒有得到有效改善,根據各方面判斷,懷疑高爐爐型已發生變化(主要集中在爐身區域塊狀帶),2016年5月1日開始降料面進行觀察,在北、西北、南、西南四個方向出現爐墻結厚,因此,鞍鋼集團朝陽鋼鐵煉鐵廠針對此問題進行了調查研究,采取有效措施,解決了高爐爐墻結厚問題,為同類型高爐提供一定參考。

1爐墻結厚的原因

1.1爐況失常

2015年12月份高爐屬于限產狀態,經過2016年1月份的穩定提產,2月份高爐已經徹底恢復正常,高爐平均日產達到5941t/d的,2016年3月份由于受外部環境的影響,燒結、高爐配礦結構變化頻繁,由于當時高爐爐缸工作狀態好,3月中上旬并沒有完全體現出來,但從下旬開始高爐已開始出風量減少,風壓波動較大的情況,3月26日燒結配礦中的卡拉拉礦粉由40%提高至53%導致燒結礦質量完全惡化,3月31日開始高爐失常。爐況失常主要由以下幾方面原因造成的

1.1.1燒結變料頻繁

2016年3月份由于燒結鐵料降成本需要,燒結鐵料始終低庫存運行,同時出現運輸困難,為了保產,燒結配礦在短短一個月之內變更次數7次,1個月之內變更次數如此之多在朝陽鋼鐵歷史上是從沒有過的,由于精礦粉嚴重不足,將卡拉拉礦粉配比由以前最高20%提高至53%(見表1),造成燒結礦質量惡化,燒結質量變化情況見表2。

由表2可看出燒結礦<5的粒級由2016年2月份的4.41%上升至3月份的4.76%,5-10mm的粒級由2月份的14.55%上升至3月份的19.14%,燒結礦平均粒級由2月份的21.60%降至3月份的19.82%。入爐粉末明顯增多。

由于燒結礦配料變更頻繁,造成燒結礦質量波動較大,燒結冶金性能變差,尤其是物理性能變化較大,造成燒結入爐粉末增多。為了減少入爐粉末,煉鐵廠在處理爐況時,將槽下篩孔由3.5mm改成5.5mm,將入爐粉末控制在2%以內。

表1燒結配比變更情況(質量分數)

時間 | PB | 混合粉 | 卡拉拉 | 弓浮 | 地精 | 雜料 |

3月2日 | 49% | 10% | 10% | 15% | 0% | 16% |

3月7日 | 54% | 10% | 20% | 0% | 0% | 16% |

3月20日 | 54% | 0% | 30% | 0% | 0% | 16% |

3月24日 | 43% | 0% | 40% | 0% | 0% | 17% |

3月26日 | 30% | 0% | 53% | 0% | 0% | 17% |

3月30日 | 53% | 0% | 30% | 0% | 0% | 17% |

4月2日 | 43% | 0% | 30% | 0% | 10% | 17% |

表2燒結質量變化情況(質量分數)%

月份 | <5 | 5-10 | 10-16 | 16-25 | 25-40 | >40 | 平均粒級(mm) |

1月份 | 4.29 | 14.07 | 19.17 | 25.92 | 24.78 | 11.75 | 21.98 |

2月份 | 4.41 | 14.55 | 18.83 | 26.94 | 25.76 | 9.47 | 21.60 |

3月份 | 4.76 | 19.15 | 22.18 | 24.36 | 22.08 | 7.46 | 19.82 |

4月份 | 4.68 | 19.46 | 22.47 | 22.34 | 22.42 | 8.62 | 20.04 |

1.1.2高爐爐料品種變化頻繁

2016年3月份高爐酸性料也處于低庫存運行且運輸困難,導致酸性料結構變化頻繁,其中結構變化較大的有6次,由于變料頻繁,且變料幅度較大,高爐軟熔區間就會波動較大,引起煤氣流不穩定,導致爐況波動較大,引起爐況失常,尤其是地方球團礦冶金性能變差,低溫還原粉化+3.15mm(標準≥90%)只有55.8%;-0.5mm(標準≤5%)達到37%,加劇惡化了高爐透氣性。高爐結構變化情況見表3.

表3高爐結構變化情況

時間 | 承德 | PB塊 | 青龍 | 地球 | 燒結 |

3月1日 | 14% | 15% |

| 3% | 68% |

3月3日 | 15% | 15% |

|

| 70% |

3月10日 | 12% | 15% |

| 3% | 70% |

3月13日 | 7% | 15% |

| 6% | 72% |

3月15日 | 4% | 15% |

| 8% | 72% |

3月18日 | 0% | 15% | 7% | 8% | 70% |

1.1.3焦炭配煤結構頻繁

焦炭配煤的變化對高爐煤氣流的變化造成一定的影響,根據朝陽鋼鐵的經驗,焦炭每變一次配比,焦炭質量需要3天時間穩定,所以焦炭配煤的變化也是爐況失常的一個重要原因。焦炭配煤結構變化見表4

表4焦炭配煤結構變化情況(質量分數)%

變更時間 | 焦煤華晉1_8 | 焦煤西曲高硫 | 焦煤屯蘭 | 焦煤1f3俊德8級 | 焦煤1f3臨渙 | 肥煤開灤古冶 | 肥煤霍州李雅莊 | 肥煤辛置 | 瘦煤義棠 |

2016/3/15 |

| 35 |

| 18 | 10 | 10 |

| 10 | 17 |

2016/3/24 |

| 20 | 15 | 16 | 8 |

| 8 | 14 | 19 |

2016/4/6 | 15 |

| 20 | 16 | 8 |

| 8 | 14 | 19 |

1.2高爐鈦負荷高

朝陽鋼鐵從降成本的需要,采用一些高鈦的爐料,鈦負荷基本控制在10kg/tfe左右,鈦負荷高,會造成渣鐵粘稠,流動性較差,為了降低其負作用,采取了一些技術措施如降低爐渣堿度,低爐溫操作,縮小風口面積。在爐況順行和爐缸工作狀態良好的情況,高鈦爐料對高爐影響較小,一旦爐況波動時,它會加劇爐況的惡化,鈦負荷高也是高爐結厚的重要因素;

1.3高爐堿金屬和鋅負荷較高

高爐堿金屬含量4.4kg/tfe超控制標準(2.5 kg/tfe )1.76倍,鋅負荷較高為0.9kg/tfe,超控制標況(0.15kg/tfe)6倍,在爐況波動大、入爐粉末多和堿金屬和鋅負荷較高的情況下,促使高爐爐墻結厚。總之,由于爐料結構和爐料冶金性能變化較大,此外頻繁發生管道、懸料后,導致高爐氣流失常,再加上已經具備爐墻結厚的條件(高爐爐況波動、入爐粉末增多、堿金屬、鋅負荷高),促使爐墻結厚。

2爐墻結厚的判斷

2.1 爐身溫度呆滯

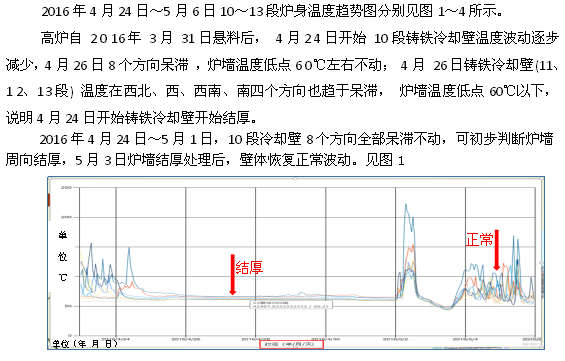

圖1:4月24日-5月10日10段爐身溫度趨勢圖

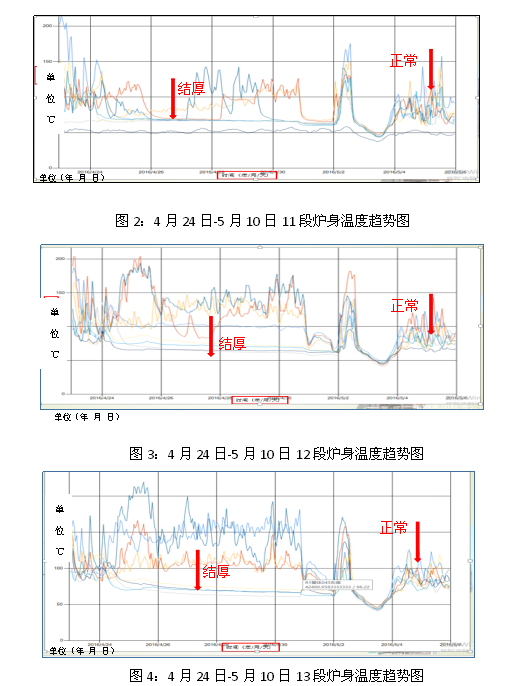

2016年4月24日~5月1日,11、12、13段冷卻壁西北、西、西南、南4個方向全部呆滯不動,可初步判斷此區域爐墻部分結厚,5月3日爐墻結厚處理后,壁體恢復正常波動(見圖2~4)。

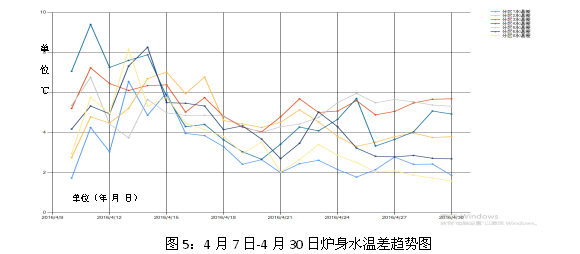

2.2爐體冷卻水水溫差呈下降趨勢

隨高爐強度及爐況順行的水平不同,爐體軟水八分區冷卻水平均水溫差有所差別,但基本穩定在一定水平。朝陽高爐爐體軟分區水溫差基本穩定在6℃左右,4月24日后水溫差呈現急劇下降的趨勢。尤其在北和西北方向水溫差下降至2℃以下,說明爐墻結厚的可能性增大,2016年4月7日~4月30日爐身水溫差趨勢見圖5所示。

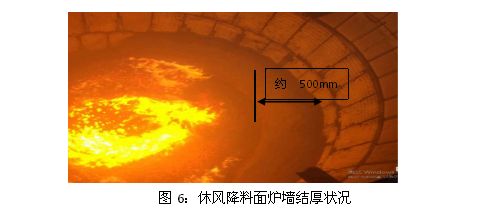

從爐身溫度呆滯和爐體冷卻水溫差變化可基本確定爐墻結厚,決定5月1日開始降料面進行觀察,休風降料線到8m左右,接近12段鑄鐵冷卻壁,發現12、13段冷卻壁爐墻有約2/3圓周方向結厚,露出部分厚度約200~500mm粘結物,主要集中在北、西北、南、西南方向,上小下大,為灰質粉塊狀,爐墻結厚,預計結厚至10段冷卻壁附近,休風降料面爐墻結厚狀況見圖6。

3采取的措施

3.1爐墻結厚處理

判斷爐墻結厚后,下一步就是如何處理爐墻粘結問題,由于朝陽鋼鐵屬單高爐生產,處理爐墻粘結是一個漫長的過程,對朝陽公司整個經營會造成巨大影響,所以公司決定采用打水降料面,將料面降至風口采用打水爆震自然脫落方式或處理不完全時采用爆破的方式處理爐墻粘結。

高爐定于2016年5月1日進行預休風,安裝打水槍,5月2日采用回收煤氣打水降料面,料線降至風口附近。如果爐墻粘結物沒有完全脫落,采用爆破的手段將粘結物全部清理。

3.2降料面前的準備工作

3.2.1準備打水槍

制作4支打水槍。長6米,直徑51毫米,前3.3米每隔90度圓弧鉆一排眼,共4排眼,孔徑4毫米,孔距離100毫米,每支槍鉆眼132個,此4支槍作為打水系統及調節爐頂溫度用,從十字測溫孔插入,水量表接入高爐中控室,以便觀察。預休風后,安裝打水槍,并將損壞的風口更換。

3.2.2煤氣成分取樣工作

調度室與化驗室聯系,降料線期間30分鐘化驗一次爐頂煤氣成分(CO,CO2,H2,O2),化檢驗負責取樣、送樣,并做好隨料面降低對應煤氣成分曲線圖,以指導停爐

3.3打水降料面操作參數控制

風量不超過36003/min,爐頂溫度控制在250~300℃之間,爐頂壓力≤0.1Mpa。料線至24米時,通氮氣保護煤氣中含氫氣<12%,氧氣<2%。采用爆震的手段清除爐墻粘結物,打水降料面參數控制見表5

表5打水降料面參數控制

時間 | 風量 | 風壓 | 風溫 | 頂壓 | 頂溫 | 打水量 | N2 | H2 | CO | CO2 | O2 | 料線 |

0:30 | 1700 | 61 | 940 | 5 | 230 | 33 |

|

|

|

|

| 6.65 |

1:00 | 1700 | 67 | 937 | 14 | 234 | 48 | 64.35 | 0.98 | 19.57 | 8.24 | 0.31 |

|

1:30 | 2750 | 130 | 1043 | 42 | 270 | 65 | 60.71 | 1.37 | 19.96 | 11.0 | 0.63 |

|

2:00 | 3340 | 158 | 1051 | 64 | 270 | 70 | 58.88 | 1.35 | 22.7 | 10.61 | 0.69 |

|

2:30 | 2980 | 144 | 1037 | 64 | 245 | 75 | 58.67 | 1.48 | 23.16 | 9.56 | 0.57 |

|

3:00 | 3144 | 150 | 1049 | 70 | 262 | 82 | 58.01 | 1.56 | 23.31 | 10.51 | 0.64 | 11.5 |

3:30 | 3300 | 165 | 1049 | 88 | 273 | 105 | 57.56 | 2.09 | 24.62 | 10.08 | 0.71 |

|

4:00 | 3301 | 165 | 1047 | 97 | 290 | 105 | 57.59 | 2.5 | 24.1 | 10.33 | 0.67 |

|

4:30 | 3315 | 166 | 1049 | 104 | 251 | 110 | 56.33 | 3.13 | 24.03 | 10.74 | 0.59 |

|

5:00 | 3422 | 156 | 1051 | 92 | 244 | 121 | 56.26 | 3.83 | 24.14 | 10.67 | 0.74 | 17.19 |

5:30 | 3674 | 151 | 1043 | 90 | 270 | 119 | 56.42 | 4.22 | 23.3 | 10.57 | 0.68 |

|

6:00 | 3517 | 154 | 1004 | 90 | 283 | 122 | 56.32 | 4.78 | 22.9 | 10.82 | 0.66 |

|

6:30 | 3420 | 154 | 1004 | 88 | 293 | 122 | 55.69 | 5.74 | 22.1 | 10.30 | 0.63 |

|

7:00 | 3520 | 147 | 999 | 93 | 263 | 122 | 55.74 | 6.15 | 22.6 | 11.51 | 0.56 | 20.35 |

7:30 | 3510 | 151 | 1003 | 94 | 314 | 120 | 54.62 | 7 | 22.47 | 10.72 | 0.59 |

|

8:00 | 2984 | 110 | 1004 | 63 | 225 | 120 | 53.67 | 8.04 | 22.12 | 12.85 | 0.65 |

|

8:30 | 2935 | 109 | 985 | 63 | 273 | 122 | 53.62 | 8.32 | 22.02 | 12.18 | 0.64 |

|

9:00 | 2976 | 111 | 978 | 65 | 283 | 122 | 52.28 | 8.61 | 22.18 | 11.94 | 0.66 | 20.62 |

9:30 | 2376 | 100 | 981 | 58 | 272 | 122 | 52.94 | 8.55 | 21.93 | 13.26 | 0.53 |

|

10:00 | 2293 | 96 | 951 | 58 | 340 | 122 | 52.03 | 8.51 | 21.91 | 13.14 | 0.63 |

|

10:30 | 2295 | 54 | 912 | 53 | 347 | 80 | 52.67 | 8.4 | 19.3 | 15.40 | 0.64 |

|

11:00 | 1958 | 43 | 892 | 50 | 310 | 85 |

|

|

|

|

|

|

11:30 | 1725 | 44 | 867 | 53 | 321 | 85 |

|

|

|

|

|

|

12:00 | 1850 | 36 | 869 | 14 | 352 | 72 |

|

|

|

|

|

|

12:30 | 1875 | 36 | 954 | 16 | 314 | 94 |

|

|

|

|

|

|

13:00 | 1903 | 36 | 950 | 16 | 275 | 101 |

|

|

|

|

|

|

13:30 | 1885 | 21 | 840 | 9 | 288 | 58 |

|

|

|

|

|

|

14:00 | 1117 | 7 | 440 | 2 | 306 | 30 |

|

|

|

|

|

|

14:30 | 1100 | 11 | 427 | 8 | 300 | 12 |

|

|

|

|

|

|

15:00 | 1098 | 11 | 414 | 7 | 323 | 11 |

|

|

|

|

|

4取得的效果

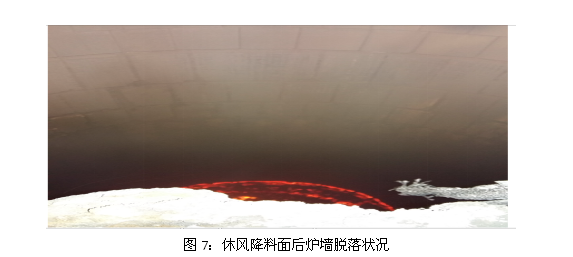

從2016年5月1日24時~5月2日15時,經過905分鐘的打水降料面,將料面降至風口區域,由于在休風過程中打水產生的爆震,爐墻粘結物全部脫落,解決了高爐爐墻結厚問題,高爐快速恢復了正常生產,達到了良好效果。休風降料面后爐墻脫落狀況見圖7。

4結語

(1)高爐原燃料的波動容易造成氣流的波動和軟熔帶位置的變化,導致爐墻結厚。所以高爐爐料結構的穩定是非常重要的,鞍鋼集團朝陽鋼鐵公司在今后的生產中應在原料庫存管理上采用2種以上的原料作為骨架料,小品種互相替換,以降低成本,實現燒結配料1個月至多變動一次的目標。

(2)減少入爐粉末,煉鐵廠在處理爐況時,將槽下篩孔由3.5mm改成5.5mm,減少粉末入爐,在以后的生產中更加重視燒結礦粒級的變化,將入爐粉末控制在2%以內。

(3重視高爐堿金屬和鋅入爐,堿金屬含量過高,容易造成入爐焦炭粉化,爐墻結厚,同樣會影響高爐穩定順行,而且堿金屬和鋅造成的高爐失常其處理難度更大,所以朝陽鋼鐵今后把堿金屬和鋅負荷分析作為重點工作來做;

(4)能夠及時快速判斷爐墻結厚,采用打水降料面不失為快速消除爐墻粘結厚的方法;

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁